(54) СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕШЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU749885A1 |

| Способ получения смазки для обработки металлов давлением | 1985 |

|

SU1289878A1 |

| Смазка для холодной обработки металлов давлением | 1987 |

|

SU1594205A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2213130C1 |

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

I

Изобретение относится к технологии получения смазок для холодной обработки металлов давлением и может быть использовано в процессах холодной прокатки, волочения и калибровки профилей, а также в .процессах холодной штамповки изделий из черных и цветных металлов.

Известны способы получения смазок на основе растительных масел, жиров, жирных кислот и их производных 1.

Однако натуральные жиры и масла, используемые в пищевой промышленности и масложировой промышленности, являются дорогими и дефицитными продуктами.

Известны также способы получения смазок на основе продуктов полного или частичного омылеш1я гудронов от дистилляции жирных кислот соапстоков растительного масла шш технического жира. Смазки, полученные по этим способам успешно применяются при волочении и прокатки цветных металлов, а также при волочении углеродистых сталей, но в сочетании с подсмазочным покрытием 2 и 3.

указанные смазки не обеспеш1ва1от высокие антифрикционные свойства.

Наиболее близким к предлагаемому является способ получения смазки для обработки металлов, заключающийся в окислегам кощентрата сланца в водно-щелочной среде при температуре 180-220° С и давлен 30-50 кг/см с последуюшим отделешюм жидкой фазы от неокисленного твердого остатка и обработкой ее (жидкой фазы) гудронами от дистилляции жир10ных кислот, соапстоков растительных масел или технического жира 4.

Однако полученная по зтол способу смазка не обеспещгеает высокие антифрикционные свойства в жестких режимах холодной прокат15ки без подсмазочных покрытий.

Цель изобретения - разработка способа получения смазки для холодной обработки металлов, которая обеспечивает достаточно высокие антифрикционные свойства.

20

Поставленная цель достигается тем, что в способе получе1шя смазки для холодной обработки металлов давлением путем окисления сланцевого концентрата в водно-щелочной срв

3857249

да при температуре 180-220° С и давлении 30-50 кг/см с последующим отделением жидкой фазы от неокисленного твердого остатка с использованием обработки гудронами от дистилляции жирных кислот соапстоков растителъного масла или технического жира (гудронами), обработке гудронами от дистилляции жирных кислот соапстоков растительных масел или технического жира подвергают неокйсленнь1й твердый остаток при их весовом соотношении 1:10- о I.l при температуре 90-200°С с последующей нейтрализацией полученного продукта водным раствором щелочи.

Неокисленный твердый остаток вьщеляется из оксидата путем центрифугирования. Он пред- is ставляет собой тонкодисперсный порошок и имеет следующее распределение частиц по размерам 0,3-10 мкм- 10.0% .

10-40 мкм- 70,9%

более 40 мкм - 19,1%,20

Содержание opratm4ecKoro вещества около 30%. Неокисленный твердый остаток нерастворим в воде и органических растворителях. Не оказывает коррозионного воздействия на углеродистые стали.25

Вследствие присутствия в нем воды может слипаться, образовывать комки, смерзаться, кроме того, несыпуч, негигроскопичен. Насьшной вес у сухого неокисленного остатка 2,0 г/см.3d

Концентрат сланца представляет собой тонкодисперсный порошок светло-желтого цвета с содержанием в нем органической массы не менее 70%, нерастворим в воде, органических

В результате обработки неокислениого твердого остатка гудронами получается многофункциональная масляная смазка, в которой равномерно распределен то1п одисперсш ш твердый наполнитель. Неокисленный твердый остаток обладает с одной стороны, более разветвленрастворителях, щелочах и минеральных кислотах, ие оказывает коррозионного действия на металл. Истинный его вес 1,4 г/см, иасьтной вес в зависимости от плотности упаковки частиц колеблется в пределах 490-660 кг/см. Сланцевый концентрат негигроскопичен в сухом состоянии плохо смачивается водой.

Гудроны от длстилляции жирных кислот соапстоков растительного масла или технического жира содержат до 20% свободных жирных кислот, до 50% нейтрального жира и около 30% продуктов полимеризации этих же кислот.

Предлагаемый способ получения смазки (ГК-Т) заключается в следующем.

Пример. В сланцевый концентрат с содержанием органической массы ие менее 70% вводят водный раствор гидроокиси натри из расчета 70% веса на органическую массу и осуществляют окисление в водно-щелочной среде при давлении 50 кг/см и температуре 180° С в течение трех часов. Из полученной окисленной суспензии отделяют неокисленный твердый остаток, который обрабатьтают гудронами от дистилляции жирных кислот соапстоков растительного масла или технического жира, взятыми в весовом соотношении неокисленного остатка к гудронам 1:1 при температуре 90° С с последующей нейтрализацией на 20% по числу омыления полученного продукта водным раствором щелочи.

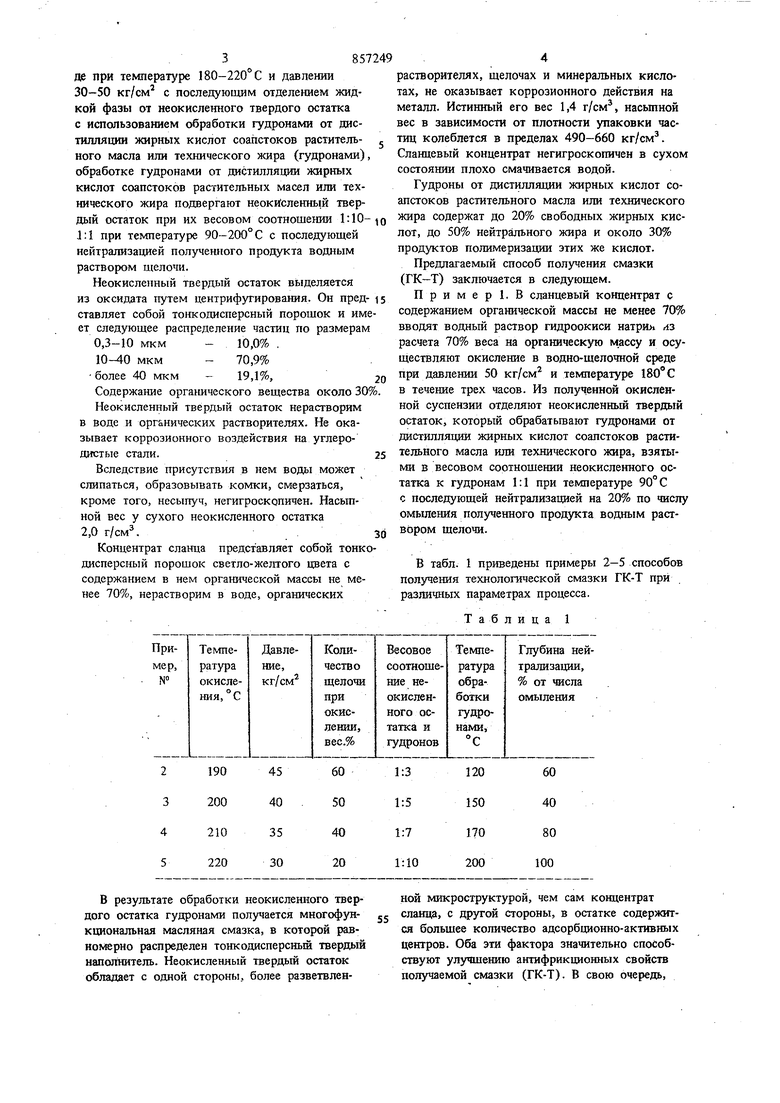

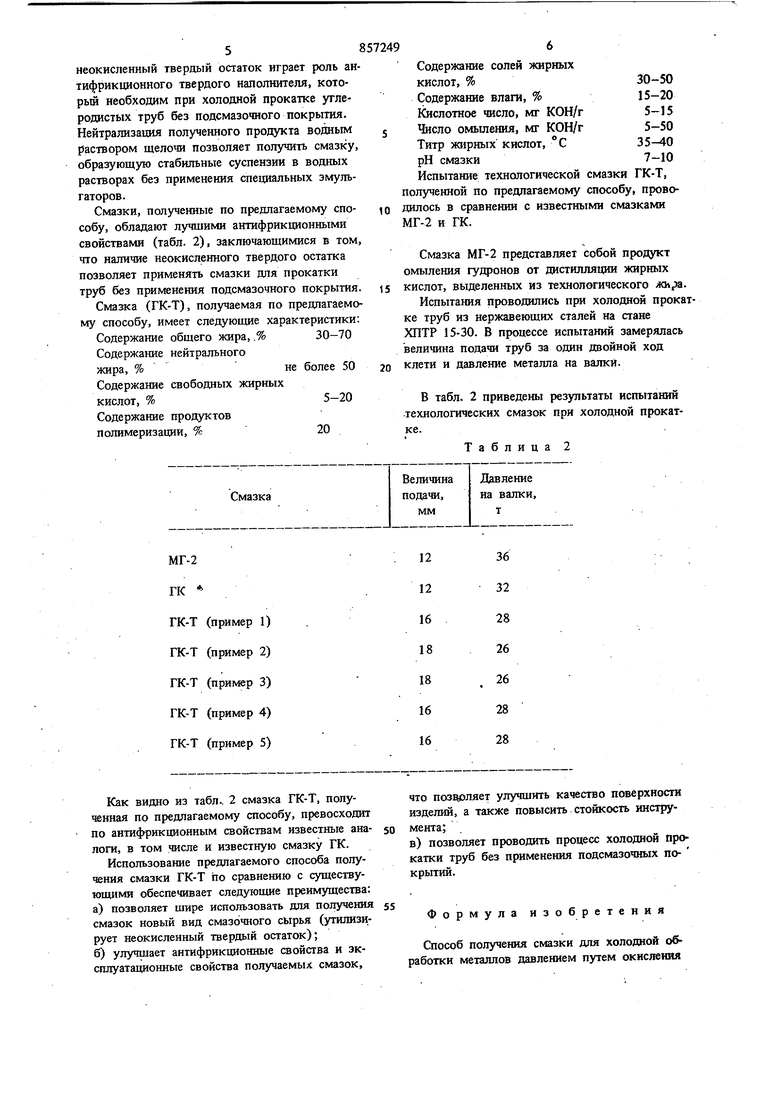

В табл. 1 приведены примеры 2-5 способов получения технологической смазки ГК-Т при различных параметрах процесса.

Таблица 1

НОЙ микроструктурой, чем сам концентрат сланца, с другой стороны, в остатке содержится большее количество адсорбционно-активиых центров. Оба эти фактора значительно способствуют улучшению антифрикционных свойств получаемой смазки (ГК-Т). В свою очередь.

неокисленный твердый остаток играет роль антифрикционного твердого наполнителя, который необходим при холодной прокатке углеродистых труб без подсмазочного покрытия. Нейтрализация полученного продукта водным раствором щелочи позволяет получить смазку, образующую стабильные суспензии в водных растворах без применения специальных эмульгаторов.

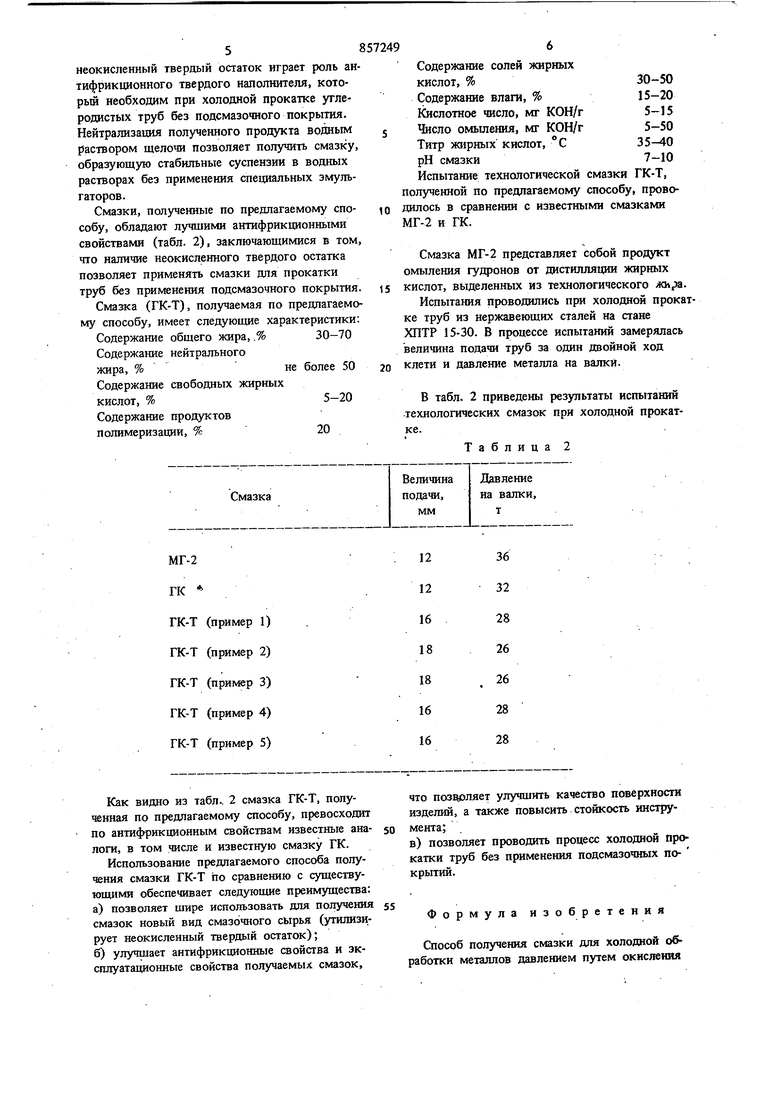

Смазки, полученные по предлагаемому способу, обладают лучшими антифрикционными свойствами (табл. 2), заключающимися в том, что наличие неокисленного твердого остатка позволяет применять смазки для прокатки труб без применения подсмазочного покрытия.

Смазка (ГК-Т), получаемая по предаагаемому способу, имеет следующие характеристики:

Как видно из табл.. 2 смазка ГК-Т, полученная по предлагаемому способу, превосходит по антифрикционным свойствам известные аналот, в том числе и известную смазку ГК.

Использование предлагаемого способа получения смазки ГК-Т по сравнению с существующими обеспечивает следующие преимущества:

а)позволяет шире использовать для получения смазок новый вид смазочного сЫрья (утилизирует неокисленный твердый остаток);

б)улучшает антифрикционные свойства и зксштуатационные свойства получаемых смазок.

Содержание солей жирных кислот, %30-50

Содержание влаги, %15-20

Кислотное число, мг КОН/г5-15

Число омыления, мг КОН/г5-50

Титр жирных кислот, с35-40

рН смазки7-10

Испытание технологической смазки ГК-Т, полученной по предлагаемому способу, проводилось в сравнении с известными смазками МГ-2 и ГК.

Смазка МГ-2 представляет собой продукт омыления гудронов от дистилляции жирных кислот, выделенных из технологического жь

Испытания проводились при холодной прокке труб из нержавеющих сталей на стане

что позволяет улучшить качество поверхности изделий, а также повысить стойкость инструмента;

в) позволяет проводить процесс холодной прокатки труб без применения подсмазочных покрытий.

Формула изобретения

Способ получения смазки для холодной обработки металлов давлением путем окисления

7

сланцевого концентрата в водно-щелочной среде при температуре 180-220°С и давлении 30-50 кг/см с последуюишм отделением жидкой фазы от неокисленного твердого остатка с использованием обработки гудронами от дистилляции жирных кислот соапстоков растительного масла или технического жира (гудронами), отличающийся тем, что, с целью повьпиения антифрикционных свойств смазки, обработке гудронами от дистилляции жирных кислот соапстоков растительных масел или технического жира подвергают неокисленный твердый остаток при их весовом соотнощении 1:10-1:1 при температуре 90-200° С с

8572498

последующей нейтрализацией полученного продукта водным раствором щелочи.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-23—Публикация

1979-12-10—Подача