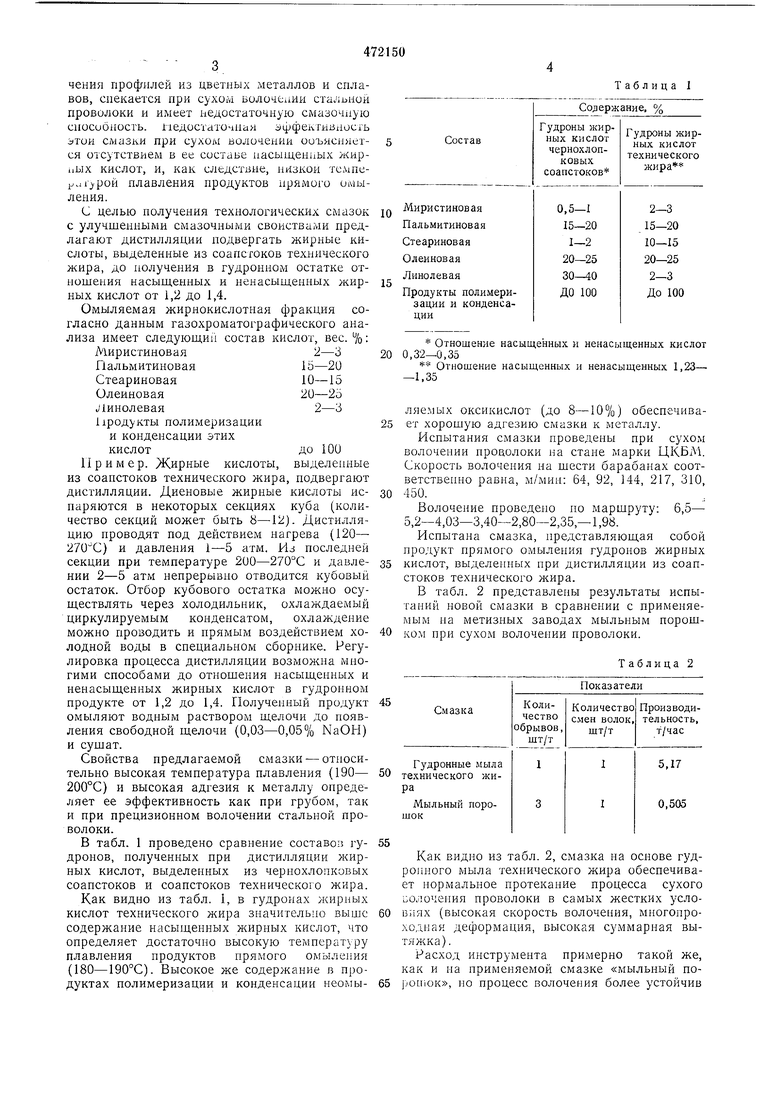

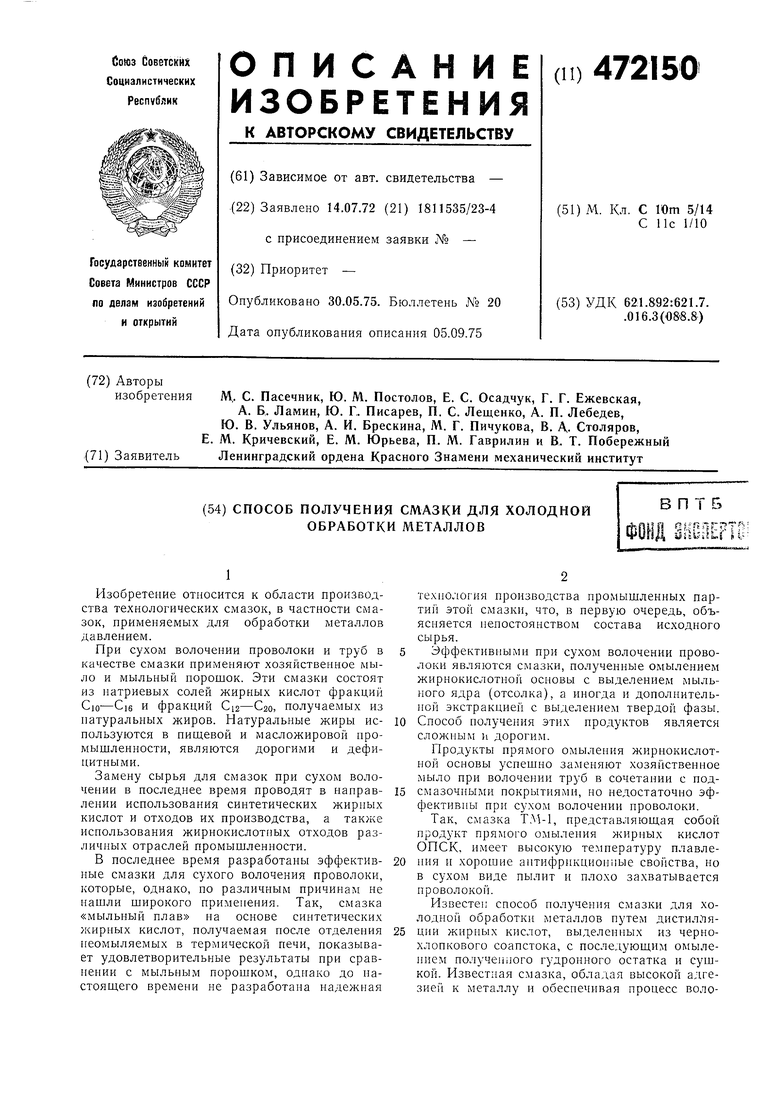

чения профилей из цветных металлов и сплавов, спекается при сухом Болоч1:;11ии ста 1ьной проволоки и имеет недостаточную смазочную способность. Медостаточпая аффективное гь iiTOH смазки при сухом волочении ооъясняется отсутствием в ее составе насыщенных жирных кислот, и, как следствие, низкой те.ипеij.ii;ypOH плавления продуктов прямого омылепия. С целью получения технологических смазок с улучшенными смазочными свойствами предлагают дистилляции подвергать жирные кислоты, выделенные из соапстоков технического жира, до получения в гудронном остатке отношения насыш.енных и ненасыщенных жирных кислот от 1,2 до 1,4. Омыляемая жирнокислотная фракция согласно данным газохроматографического анализа имеет следующин состав кислот, вес. 7о: Миристиновая2.-3 Пальмитиновая15-20 Стеариновая10-15 Олеиновая20-25 ,;1инолевая2-3 Продукты полимеризации и конденсации этих кислотдо 100 11 р и м е р. Жирные кислоты, выделенные из соапстоков технического жира, подвергают дистилляции. Диеновые жирные кислоты испаряются в некоторых секциях куба (количество секций может быть 8-12). Дистилляцию проводят под действием нагрева (120- ) и давления 1-5 атм. Из последней секции при температуре 200-270°С и давлении 2-5 атм непрерывно отводится кубовый остаток. Отбор кубового остатка можно осуществлять через холодильник, охлаждаемый циркулируемым конденсатом, охлаждение можно проводить и прямым воздействием холодной воды в специальном сборнике. Регулировка процесса дистилляции возмож;па мпогими способами до отношения насыщенных и ненасыщенных жирных кислот в гудронном продукте от 1,2 до 1,4. Полученный продукт омыляют водпым раствором щелочи до появления свободной щелочи (0,03-0,05% NaOH) и сущат. Свойства предлагаемой смазки - относительно высокая температура плавления (190- 200°С) и высокая адгезия к металлу определяет ее эффективность как при грубом, так и при прецизионном волочении стальной проволоки. В табл. 1 проведено сравнение составов гудронов, полученных при дистилляции жирных кислот, выделенных из чернохлопковых соапстоков и соапстоков технического жира. Как видно из табл. 1, в гудронах жирных кислот технического жира значительно выше содержание насыщенных жирных кислот, что определяет достаточно высокую температуру плавления продуктов прямого омыления (180-190°С). Высокое же содержание в продуктах полимеризации и конденсации неомыТаблица I Миристиновая Пальмитиновая Стеариновая Олеиновая Линолевая Продукты полимеризации и конденсации Отношение насыщенных и ненасыщенных кислот 0,32-0,35 Отношение насыщенных и ненасыщенных 1,23- -1,35 ляе.мых оксикислот (до 8-10%) обеспечивает хорошую адгезию смазки к металлу. Испытания смазки нроведены при сухом волочении проволоки на стане марки ЦКБМ Скорость волочения на шести барабанах соответственно равна, м/мин: 64, 92, 144, 217, 310, 450. Волочение проведено но маршруту: 6,5- 5,2-4,03-3,40-2,80-2,35,-1,98. Испытана смазка, представляющая собой продукт прямого омыления гудронов жирных кислот, выделенных нри дистилляции из соапстоков технического жира. В табл. 2 представлены результаты испытаний новой смазки в сравнении с применяемым на метизных заводах мыльным порощком при сухом волочении проволоки. Таблица 2 Как видно из табл. 2, смазка на основе гудронного мыла технического жира обеспечивает нормальное протекание процесса сухого золочения проволоки в самых жестких условиях (высокая скорость волочения, многопроходная деформация, высокая суммарная вытяжка). Расход инструмента примерно такой же, как и на применяемой смазке «мыльный поронюк, но процесс волочения более устойчив 5 на новой смазке (меньшее количество обрыBOB) . Это позволяет увеличить производительпость стана. Предмет изо.оретения Способ получения смазки для холодной обработки металлов путем дистилляции жирных кислот, выделенных из соапстоков перераба6тываемых жиров с последующим имылением полученного гудронного остатка и сушкой, о тличаюш,ийся тем, что, с целью улучшения смазочных свойств, дистилляции подвергают жирные кислоты, выделенные из соапстоков технического жира, до получения в гудронном остатке отношения насыщенных и ненасыщениых жирных кислот от 1,2 до 1,4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2213130C1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ МОКРОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2065486C1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ХОЛОДИОЙ ОБРАБГГПОГ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1973 |

|

SU407942A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ПРОКАТКИ ВЫСОКОРЕБРИСТЫХ АЛЮМИНИЕВЫХ ТРУБ | 2000 |

|

RU2174537C1 |

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

Авторы

Даты

1975-05-30—Публикация

1972-07-14—Подача