В предлагаемой машине процесс измельчения Д;ревесины достигается путем раскалывания, разбивания и разрезания ее в последовательном ступенчатом порядке, независимо от величины и формы подлежащего измельчению материала, вследствие чего, с одной стороны, всякого рода отбросы могут быть переработаны в ценное древесное волокно, а с другой, - расход энергии, затрачиваемой на измельчение древесины, сравнительно с дефибрерами заметно понижается.

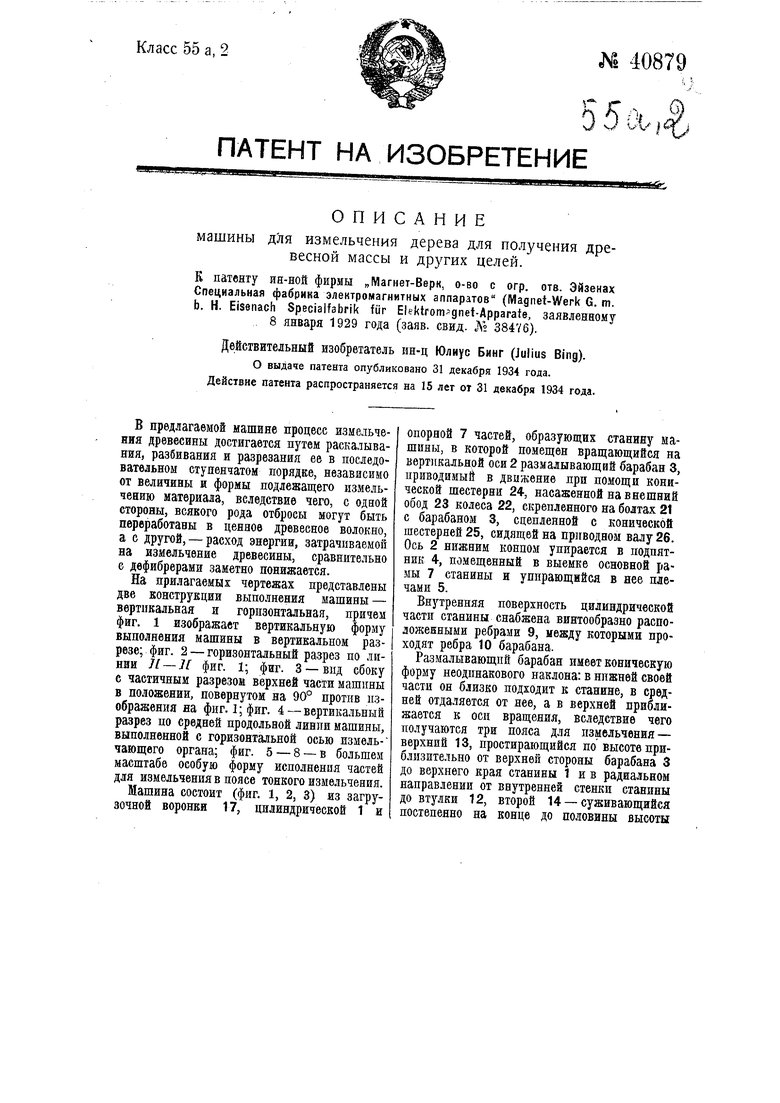

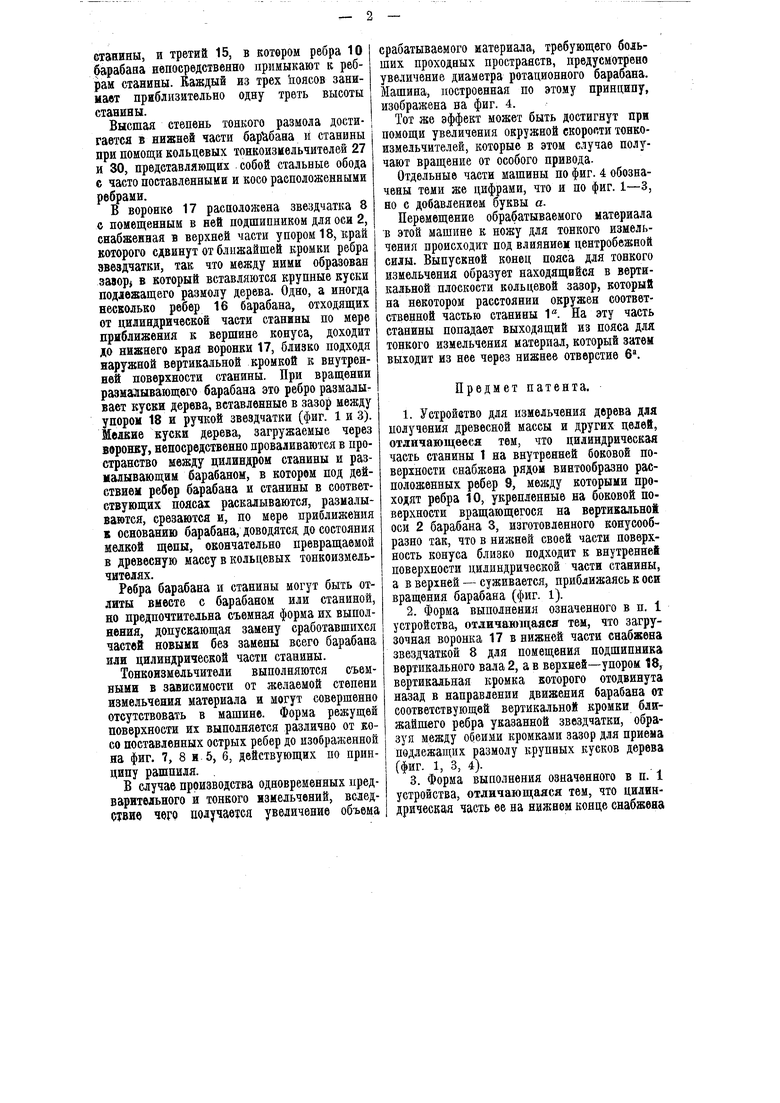

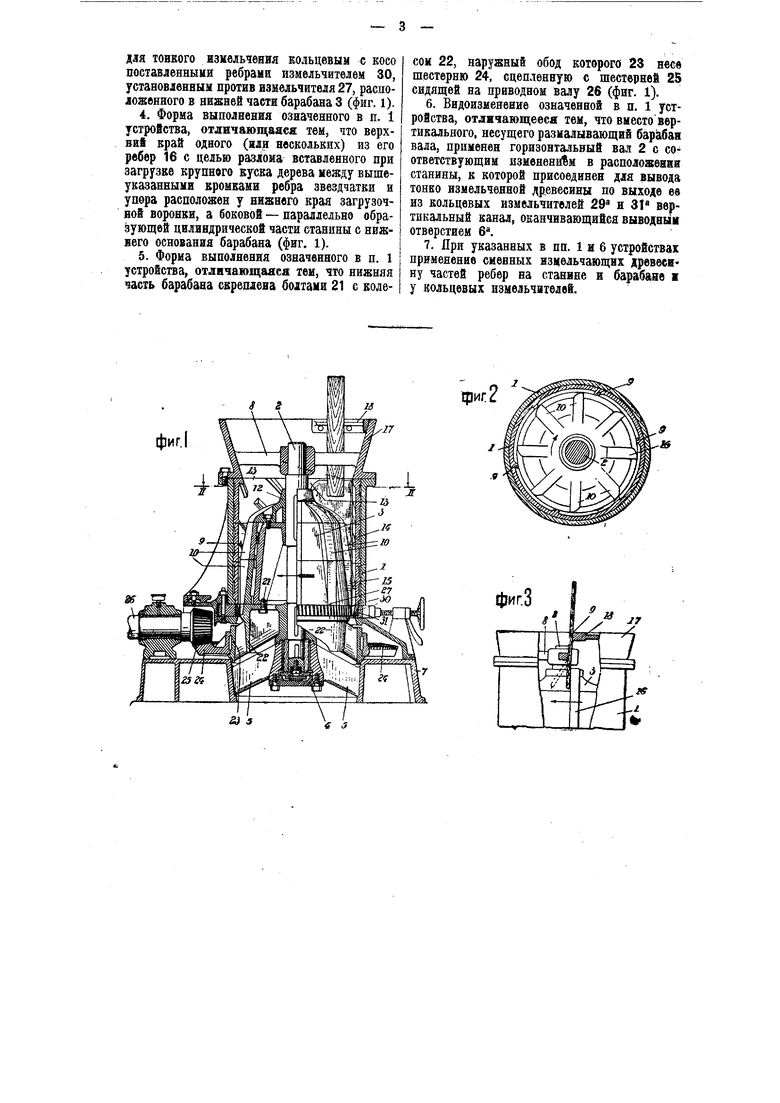

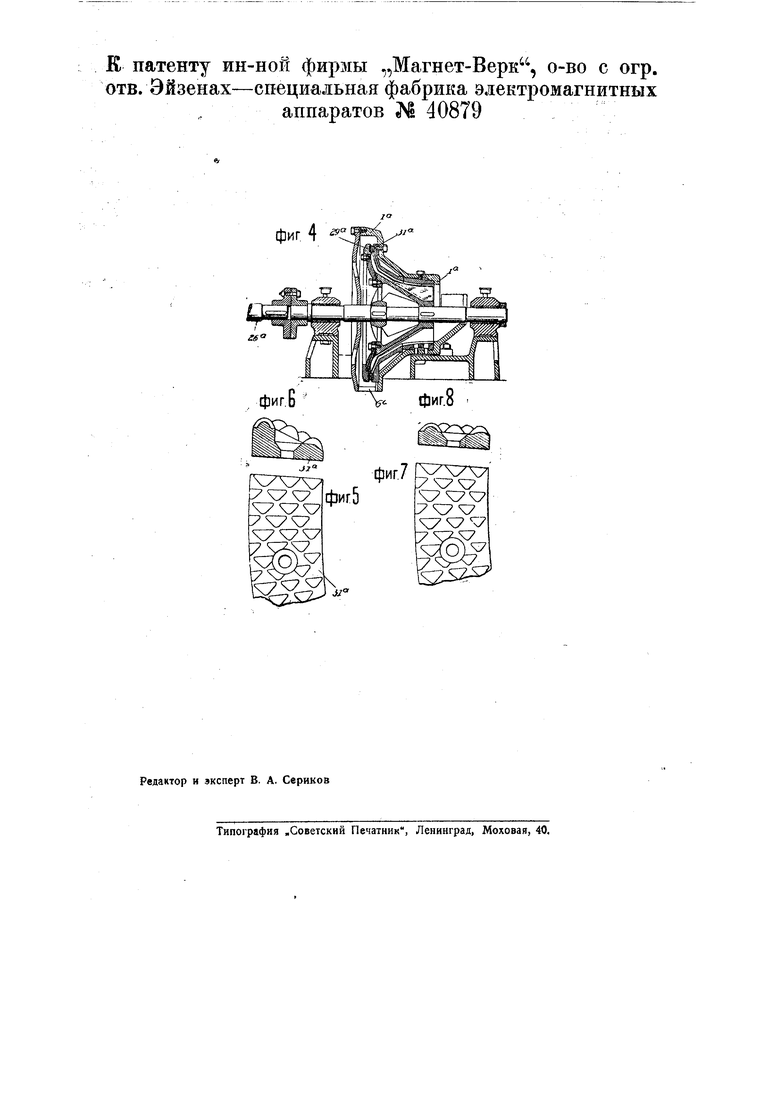

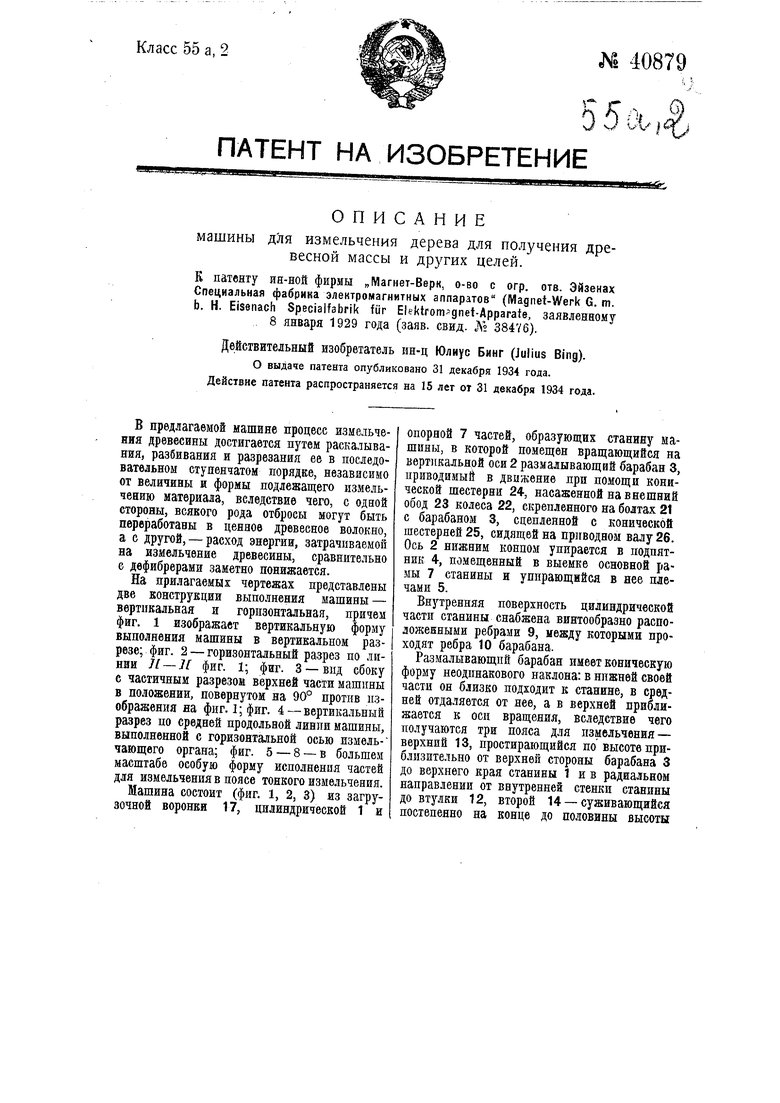

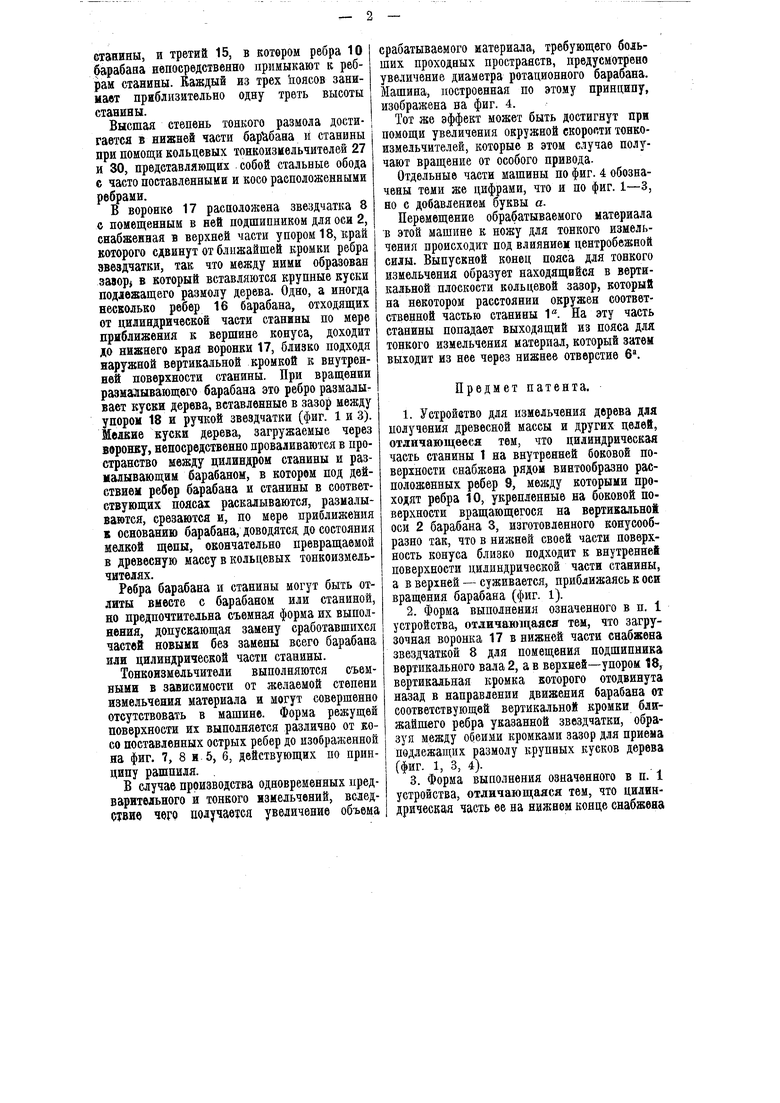

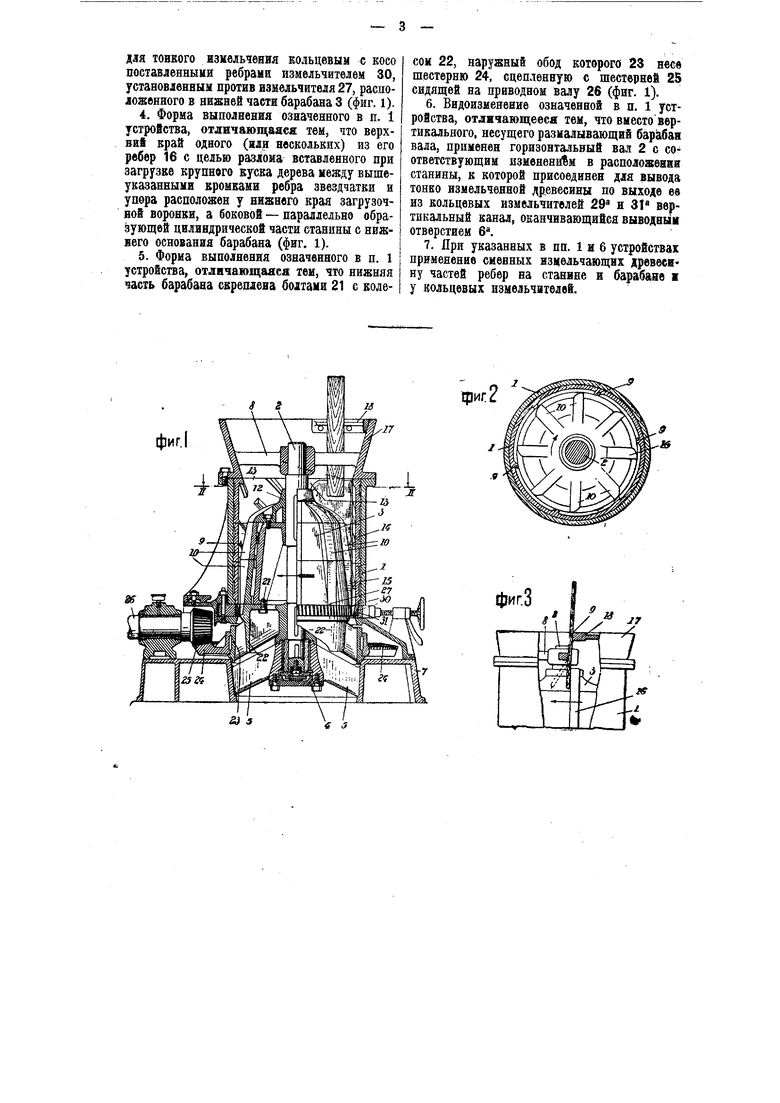

На прилагаемых чертежах представлены две конструкции выполнения машины - вертикальная я горизонтальная, причем фиг. 1 изображает вертикальную форму выполнения машины в вертикальном разрезе; фиг. 2 - горизонтальный разрез по линии Л - Н фиг. 1; фиг. 3 -вид сбоку с частичным разрезом верхней части машины в положении, повернутом на 90° против изображения на фиг. 1; фиг. 4-вертикальный разрез по средней продольной линии машины, выполненной с горизонтальной осью измельчающего органа; фиг. 5 - 8 - в большем масштабе особую форму исполнения частей для измельчения в поясе тонкого измельчения.

Машина состоит (фиг. 1, 2, 3) из загрузочной воронки 17, цилиндрической 1 и

опорной 7 частей, образующих станину машины, в которой помещен вращающийся на вертикальной оси 2 размалывающий барабан 3, приводимый в движение при помощи конической шестерни 24, насаженной на внешний обод 23 колеса 22, скрепленного на болтах 21 с барабаном 3, сцепленной с конической шестерней 25, сидящей на приводном валу 26. Ось 2 нижним конпом упирается в подпятник 4, помещенный в выемке основной рамы 7 станины и упирающийся в нее плечами 5.

Внутренняя поверхность цилиндрической части станины снабжена винтообразно расположенными ребрами 9, между которыми проходят ребра 10 барабана.

Рааиалываюший барабан имеет коническую форму неодинакового наклона: в нижней своей части он близко подходит к станине, в средней отдаляется от нее, а в верхней приближается к оси вращения, вследствие чего получаются три пояса для измельчения - верхний 13, простирающийся по высоте приблизительно от верхней стороны барабана 3 до верхнего края станины 1 и в радиальном направлении от внутренней стенки станины до втулки 12, второй 14 - суживающийся постепенно на конце до половины высоты

етанины, и третий 15, в котором ребра Ю барабана непосредственно примыкают к ребрам станины. Каждый из трех поясов занимает нрнблизительно одну треть высоты станины.

Высшая степень тонкого размола достигается в нижней части барабана и станины при помощи кольцевых тонкоизмельчителей 27 и 30, представляющих собой стальные обода с часто поставленными и косо расположенными ребрами.

В воронке 17 расположена звездчатка 8 с помещенным в ней подшипником для оси 2, снабженная в верхней части упором 18, край которого сдвинут от ближайшей кромки ребра звездчатки, так что между ними образован sajopi в который вставляются крупные куски подлежащего размолу дерева. Одно, а иногда несколько ребер 16 барабана, отходящих от цилиндрической части станины по мере приближения к вершине конуса, доходит до нижнего края воронки 17, близко подходя наружной вертикальной кромкой к внутренней поверхности станины. При вращении размалывающего барабана это ребро размалывает куски дерева, вставленные в зазор между упором 18 и ручкой звездчатки (фиг. 1 и 3). Мелкие куски дерева, загружаемые через ввронку, непосредственно проваливаются в пространство ыежду цилиндром станины и размалывающим барабаном, в котором под действием ребер барабана и станины в соответствующих поясах раскалываются, размалываются, срезаются и, по мере приближения к основанию барабана, доводятся, до состояния мелкой щепы, окончательно превращаемой в древесную массу в кольцевых тонкоизмельчителях.

Ребра барабана и станины могут быть отлнты вместе с барабаном или станиной, но предпочтительна съемная форма их выполнения, допускающая замену сработавшихся частей новыми без замены всего барабана или цилиндрической части станины.

Тонконзмельчители выполняются съемнымЕ в зависимости от желаемой степени измельчения материала и могут совершенно отсутствовать в машине. Форма режущей поверхности их выполняется различно от косо поставленных острых ребер до изображенной на фиг. 7, 8 и 5, 6, действующих по принципу рашпиля.

В случае производства одновременных иредварнтельного и тонкого измельчений, вследотвад чего получается увеличение объема

срабатываемого материала, требующего больших проходных пространств, предусмотрено увеличение диаметра ротационного барабана. Машина, построенная по этому принципу, изображена на фиг. 4.

Тот же эффект может быть достигнут при помощи увеличения окружной скорости тонкоизмельчителей, которые в этом случае получают вращение от особого привода.

Отдельные части машины по фиг. 4 обозначены теми же цифрами, что и по фиг. 1-3, но с добавлением буквы а.

Перемещение обрабатываемого материала В этой машине к ножу для тонкого измельчения происходит под влиянием центробежной силы. Выпускной конец пояса для тонкого измельчения образует находящийся в вертикальной плоскости кольцевой зазор, который на некотором расстоянии окружен соответственной частью станины 1. Па эту часть станины попадает выходящий из пояса для тонкого измельчения материал, который затем выходит из нее через нижнее отверстие 6.

Предмет патента.

1.Устройство для измельчения дерева для получения древесной массы и других целей, отдичающееся тем, что цилиндрическая часть станины 1 на внутренней боковой поверхности снабжена рядом винтообразно расположенных ребер 9, между которыми проходят ребра 10, укрепленные на боковой поверхности вращающегося на вертикально оси 2 барабана 3, изготовленного конусообразно так, что в нижней своей части поверхность конуса близко подходит к внутренней поверхности цилиндрической части станины, а в верхней - суживается, приближаясь к оси вращения барабана (фиг. 1).

2.Форма выполнения означенного в п. 1 устройства, отличающаяся тем, что загрузочная воронка 17 в нижней части снабжена звездчаткой 8 для помещения подшипника вертикального вала 2, а в верхней-упором tS, вертикальная кромка которого отодвинута назад в направлении движения барабана от соответствующей вертикальной кромки ближайшего ребра указанной звездчатки, образуя между обеими кромками зазор для приема подлежащих размолу крупных кусков дерева (фиг. 1, 3, 4).

3.Форма выполнения означенного в п. 1 устройства, отличающаяся тем, что цилиндрическая часть ее на нижнем конце снабжена

для тонкого измельчения Еольцевыы с косо поставленныии ребрами измельчителем 30, установленнын против измельчителя 27, расиоложенного в нижней части барабана 3 (фиг. 1).

4.Форма выполнения означенного в п. 1 устройства, отличающаяся тем, что верхний край одного (ялн нескольких) из его ребер 16 с целью разлома вставленного при загрузке крупного куска дерева между вышеуказанными кромками ребра звездчатки и упора расположен у нижнего края загрузочной воронки, а боковой - параллельно образующей цилиндрической части станины с нижвего основания барабана (фиг, 1).

5.Форма выполнения означенного в п. 1 устройства, отличающаяся тем, что нижняя часть барабана скреплена болтами 21 с колесом 22, наружный обод которого 23 неев шестерню 24, сцепленную с шестерней 25 сидящей на нриводном валу 26 (фиг. 1).

6.Видоизменение означенной в п. 1 устройства, отличающееся тем, что вместо вертикального, несущего размалывающий барабан вала, применен горизонтальный вал 2 с соответствующим изменением в расположении станины, к которой присоединен для вывода тонко измельченной древесины по выходе ее из кольцевых измельчителей 29 и 31 вертикальный канал, оканчивающийся выводным отверстием 6.

7.При указанных в пп. 1 и 6 устройствах применение сменных измельчающих древесину частей ребер на станине и барабане ж у кольцевых измельчителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ БАРАБАННАЯ МЕЛЬНИЦА ПРИНУДИТЕЛЬНОГО САМОИЗМЕЛЬЧЕНИЯ | 1994 |

|

RU2097134C1 |

| МЕЛЬНИЦА | 2008 |

|

RU2376063C1 |

| Измельчитель биологических тканей | 1989 |

|

SU1637879A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СУСПЕНЗИИ ВО ВСТРЕЧНЫХ ВРАЩАЮЩИХСЯ ПОТОКАХ | 2015 |

|

RU2601556C1 |

| МЕЛЬНИЦА | 2012 |

|

RU2491126C1 |

| ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЕЗИНТЕГРАЦИИ | 2006 |

|

RU2322299C2 |

| Устройство для измельчения | 1986 |

|

SU1349778A1 |

| Мельница для сухого размола материала | 1980 |

|

SU902815A1 |

| Устройство для измельчения и классификации | 1982 |

|

SU1065011A1 |

| Устройство для измельчения и классификации | 1983 |

|

SU1156733A1 |

фиг.|

&) S

f J

фигЗ

Е патенту ин-ной фирмы „Магнет-Верк, о-во с огр. отв. Эйзенах-специальная фабрика электромагнитных

аппаратов 40879

фиг 4

Авторы

Даты

1934-12-31—Публикация

1929-01-08—Подача