/;

О ел

/отобый rjpodytn

Фиг.

2, Устройство по ri.l, отличающееся тем, что ротор измельчителя выполнен в виде беличьего колеса, а центральный выступ барабана классификаполости рототора расположен

ра и имеет форму усеченного конуса.

3. Устройство по п. 1, отличающееся тем, что корпус и классификатор снабжены полым общим приводным валом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения и классификации | 1983 |

|

SU1156733A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2821798C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2046661C1 |

| Устройство для измельчения иКлАССифиКАции пРЕиМущЕСТВЕННОСыпучиХ МАТЕРиАлОВ | 1979 |

|

SU831170A1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2003 |

|

RU2232050C1 |

| Роторная мельница | 1982 |

|

SU1072894A2 |

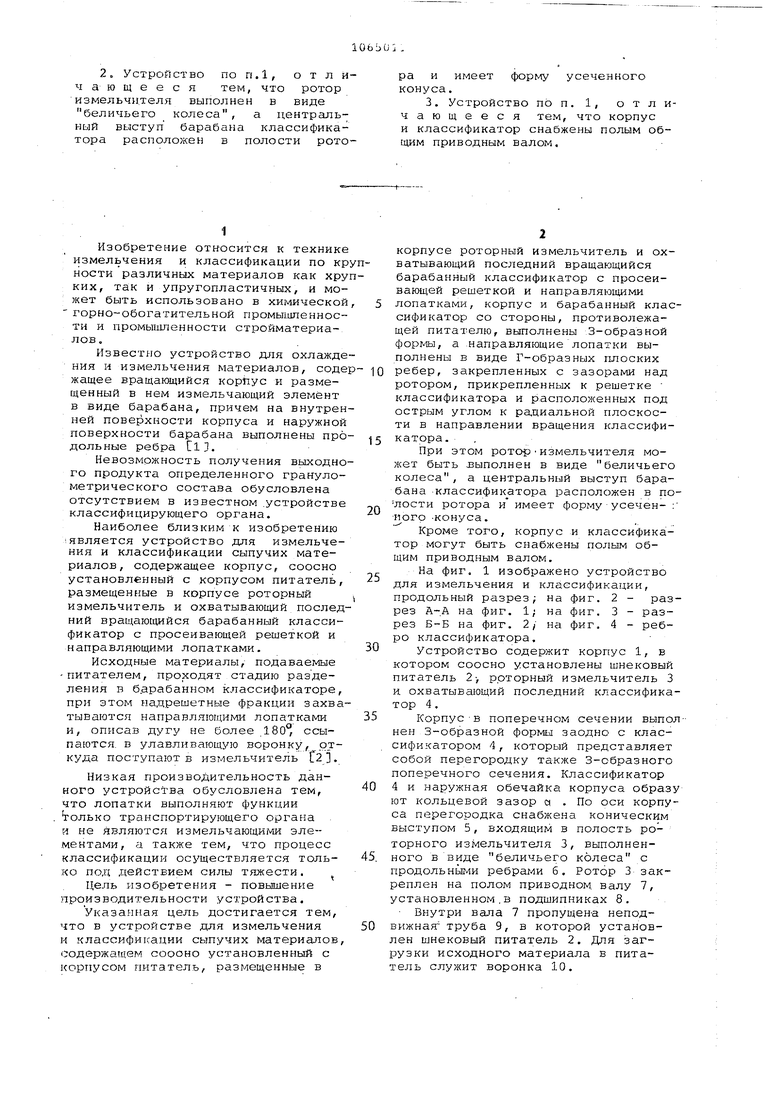

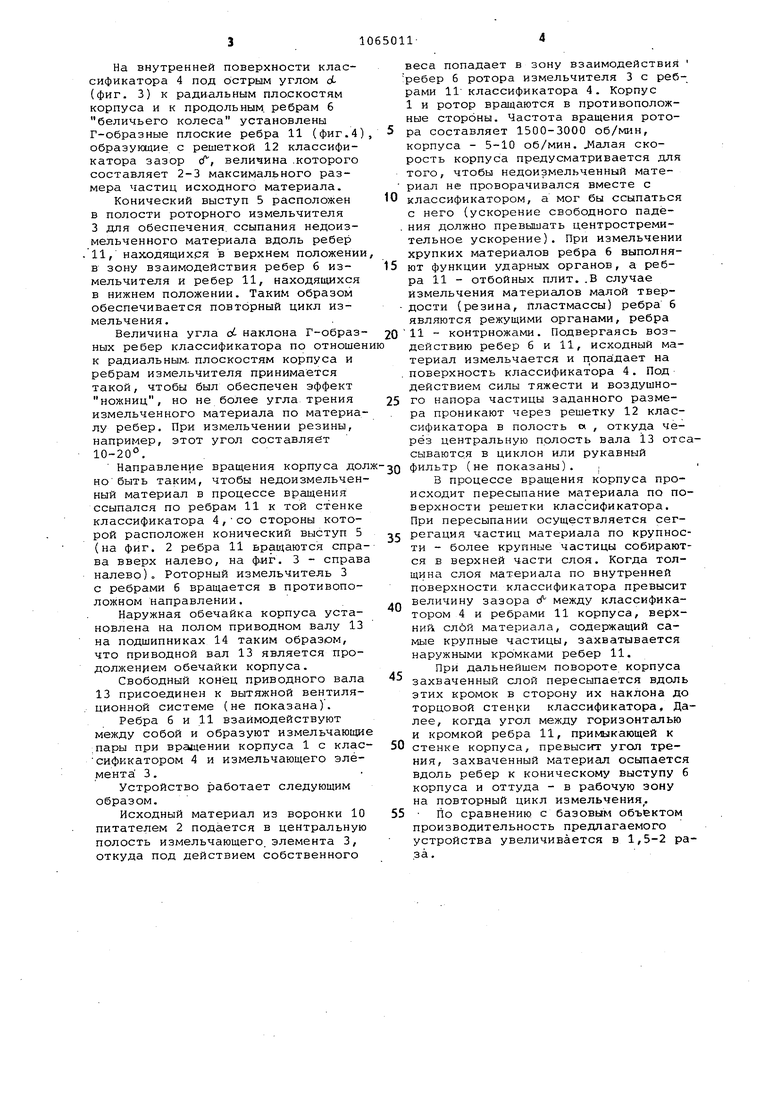

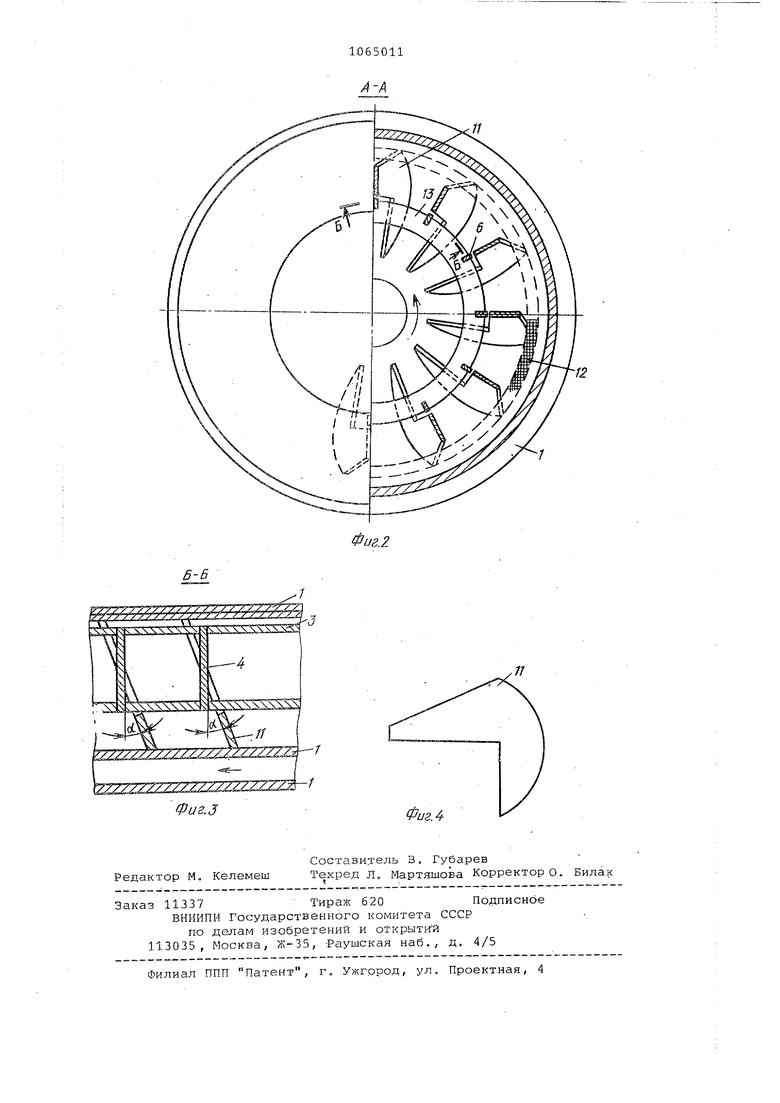

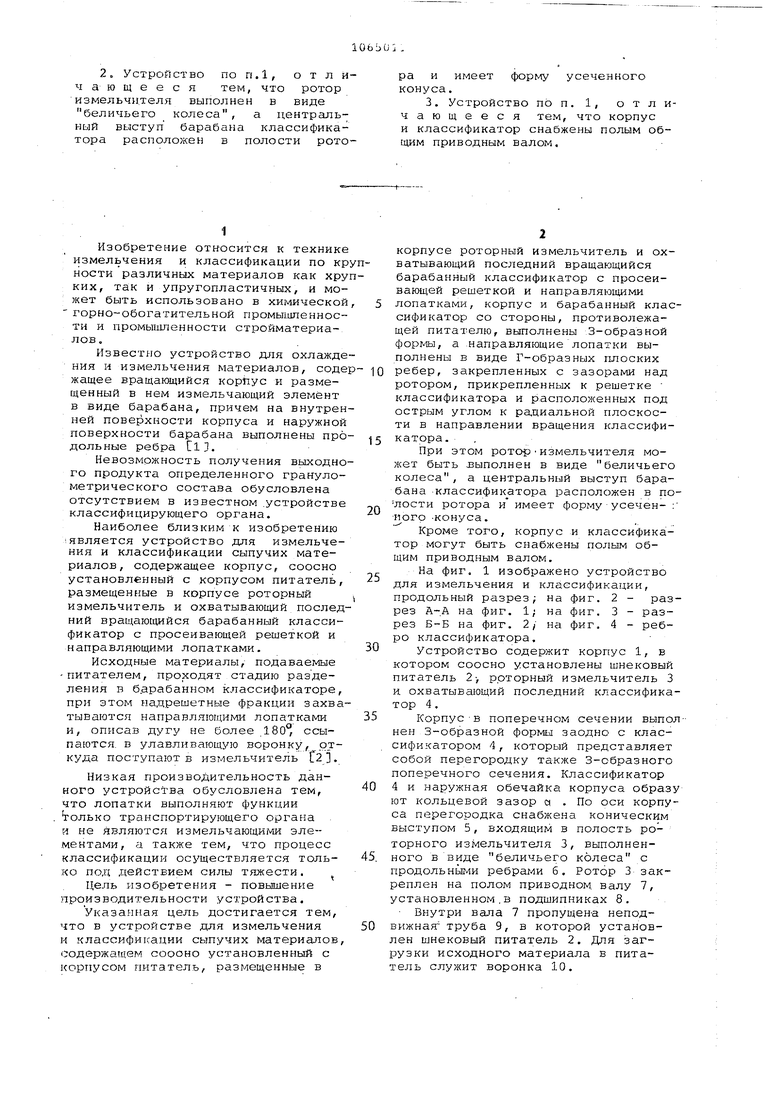

Изобретение относится к техник измельчения и классификации по к ности различных материалов как хр ких, так и упругопластичных, и мо жет быть использовано в химическо горно-обогатительной промышленнос ти и промышленности стройматериалов . Известно устройство для охлажд ния и измельчения материалов, сод жащее вращающийся корпус и размещенный в нем измельчающий элемент в виде барабана, причем на внутре ней поверхности корпуса и наружной поверхности барабана выполнены пр дольные ребра Cl3. Невозможность получения выходно го продукта определенного гранулометрического состава обусловлена отсутствием в известном .устройстве классифицирующего органа. Наиболее близким к изобретению является устройство для измельчения и классификации сыпучих материалов, содержащее корпус, соосно установленный с корпусом питатель размещенные в корпусе роторный измельчитель и охватывающий послед ний вращаюищйся барабанный классификатор с просеивающей решеткой и направляющими лопатками. Исходные материалы, подаваемые питателем, проходят стадию разделения в барабанном классификаторе при этом надрешетные фракции захва тываются направляющими лопатками и, ontscaB дугу не более .180, ссыпаются, в улавливающую воронку, откуда поступают в измельчитель Сз. Низкая производительность данного устройства обусловлена тем, что лопатки выполняют функции Только транспортирующего органа и не являются измельчающими элементами, а также тем, что процесс классификации осуществляется только по,ц действием силы тяжести. Цель изобретения - повышение производительности устройства. Указанная цель достигается тем, что в ycTpoficTBe для измельчения м .классифигсации сыпучих материалов содержащем соооно установленный с KoptiycoM питатель, размещенные в корпусе роторный измельчитель и охватывающий последний вращающийся барабанный классификатор с просеивающей решеткой и направляющими лопатками, корпус и барабанный классификатор со стороны, противолежащей питателю, выполнены 3-образной формь, а направляющие лопатки выполнены в виде Г-образных плоских ребер, закрепленных с зазорами над ротором, прикрепленных к решетке классификатора и расположенных под острым углом к ра,циальной плоскости в направлении вращения классификатора. При этом роторизмельчителя молсет быть выполнен в виде беличьего колеса, а центральный выступ барабана классификатора расположен в полости ротора и имеет форму усечен- : -конуса. Кроме того, корпус и клс1ссификатор могут быть снабжены полым общим приводным валом. На фиг. 1 изображено устройство для измельчения и классификации, продольный разрез; на фиг. 2 - разрез А-.А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2/ на фиг. 4 - ребро классификатора. Устройство содержит корпус 1, в котором соосно установлены ш-нековый питатель 2 р.оторный измельчитель 3 и. охватывающий последний классификатор 4. Корпус в поперечном сечении выполнен 3-образной формы заодно с классификатором 4, который представляет собой перегородку также 3-образного поперечного сечения. Классификатор 4 и наружная обечайка корпуса образу ют кольцевой зазор а . По оси корпуса перегородка снабжена коническим выступом 5, входящим в полость роторного измельчителя 3, выполненного в виде беличьего колеса с продольньоми ребрами 6. Ротор 3 закреплен на полом приводном, валу 7, установленном.в подшипниках 8. - Внутри вала 7 пропущен-а неподвижная труба 9, в которой установлен шнековый питатель 2. Для загрузки исходного материала в питатель воронка 10. На внутренней поверхности классификатора 4 под острым углом d(фиг. 3) к радиальным плоскостям корпуса и к продольным, ребрам 6 беличьего колеса установлены Г-образные плоские ребра 11 (фиг.4 образующие с решеткой 12 классификатора зазор (Г, величина .которого составляет 2-3 максимального размера частиц исходного материала. Конический выступ 5 расположен в полости роторного измельчителя 3 для обеспечения, ссыпания недоизмельченного материала вдоль ребер 11, нах.одящихся в верхнем положени в зону взаимодействия ребер б измельчителя и ребер 11, находящихся в нижнем положении. Таким образом обеспечивается повторный цикл измельчения. Величина угла о наклона Г-образ ных ребер классификатора по отноше к радиальным, плоскостям корпуса и ребрам измельчителя принимается такой, чтобы был обеспечен эффект ножниц, но не более угла трения измельченного материала по материа лу ребер. При измельчении резины, например, этот угол составляет 10-20°. Направление вращения корпуса до НОбыть таким, чтобы недоизмельчен ный материал в процессе вращения ссыпался по ребрам 11 к той стенке классификатора 4,со стороны которой расположен конический выступ 5 (на фиг. 2 ребра 11 вращаются спра ва вверх налево, на ф.иг. 3 - справ налево)о Роторный измельчитель 3 с ребрами б вращается в противоположном направлении. Наружная обечайка корпуса установлена на полом приводном валу 13 на подшипниках 14 таким образом, что приводной вал 13 является продолжением обечайки корпуса. Свободный конец приводного вала 13 присоединен к вытяжной вентиляционной системе (не показана). Ребра 6 и 11 взаимодействуют между собой и образуют измельчающи пары при вралцении корпуса 1 с клас сификатором 4 и измельчающего элемента 3. Устройство работает следующим образом. Исходный материал из воронки 10 питате.пем 2 подается в центральную полость измельчающего, элемента 3, откуда под действием собственного веса попадает в зону взаимодействия ребер б ротора измельчителя 3 с ребрами 11 классификатора 4. Корпус 1 и ротор вращаются в противоположные стороны. Частота вращения ротора составляет 1500-3000 об/мин, корпуса - 5-10 об/мин. JУlaлaя скорость корпуса предусматривается для того, чтобы недоизмельченный материал не проворачивался вместе с классификатором, а мог бы ссыпаться с него (ускорение свободного падения должно превышать центростремительное ускорение). При измельчении хрупких материалов ребра 6 выполняют функции ударных органов, а ребра 11 - отбойных плит..В случае измельчения материалов малой твердости (резина, пластмассы) ребра 6 являются режущими органами, ребра 11 - контрножами. Подвергаясь воздействию ребер б и 11, исходный материал измельчается и п опйдает на поверхность классификатора 4. Под действием силы тяжести и воздушного напора частицы заданного размера проникают через решетку 12 классификатора в полость о , откуда через центральную полость вала 13 отсасываются в циклон или рукавный фильтр (не показаны). ; В процессе вращения корпуса происходит пересыпание материала по поверхности решетки классификатора. При пересыпании осуществляется сегрегация частиц материала по крупности - более крупные частицы собираются в верхней части слоя. Когда толщина слоя материала по внутренней поверхности классификатора превысит величину зазора с между классификатором 4 и ребрами 11 корпуса, верхний слой материала, содержащий самые крупные частицы, захватывается наружными кромками ребер 11. При дальнейшем повороте корпуса захваченный слой пересыпается вдоль этих кромок в сторону их наклона до торцовой стенки классификатора. Далее, когда угол между горизонтешью и кромкой ребра 11, примыкающей к стенке корпуса, превысит угол трения, захваченный материал осьтается вдоль ребер к коническому выступу б корпуса и оттуда - в рабочую зону на повторный цикл измельчения,. По сравнению с базовым объектом производительность предлагаемого устройства увеличивается в 1,5-2 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для охлаждения и измельчения материалов | 1971 |

|

SU471901A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измельчения иКлАССифиКАции пРЕиМущЕСТВЕННОСыпучиХ МАТЕРиАлОВ | 1979 |

|

SU831170A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-01-07—Публикация

1982-04-02—Подача