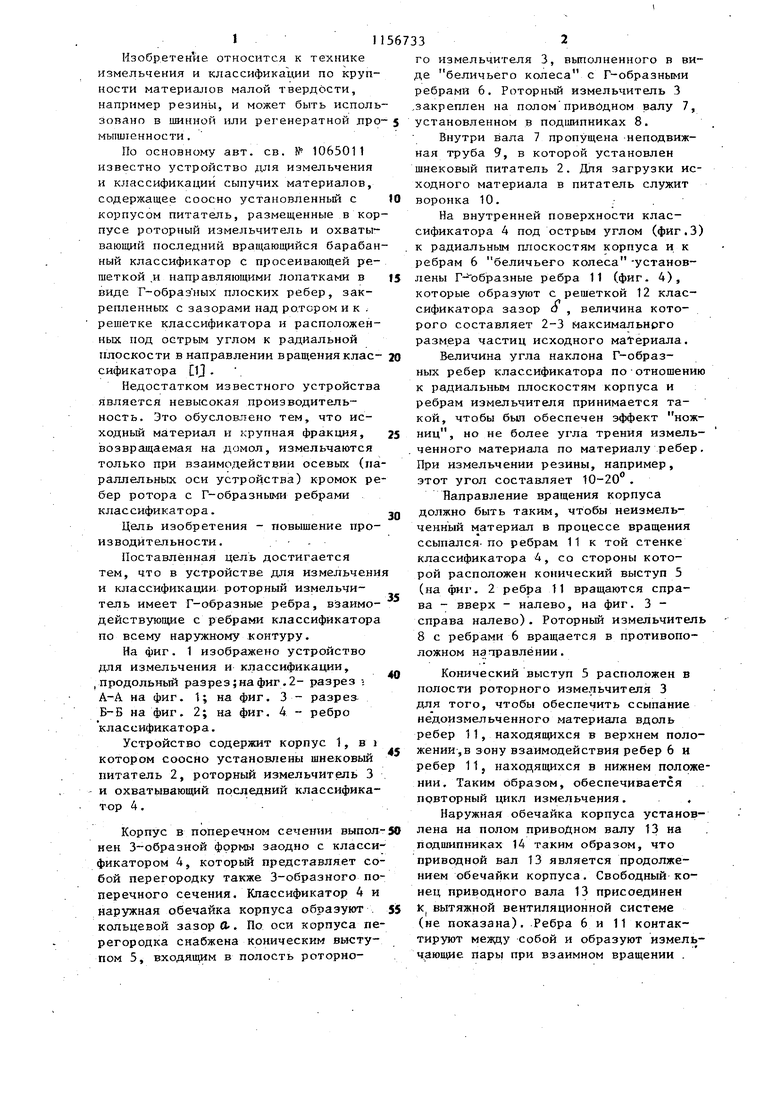

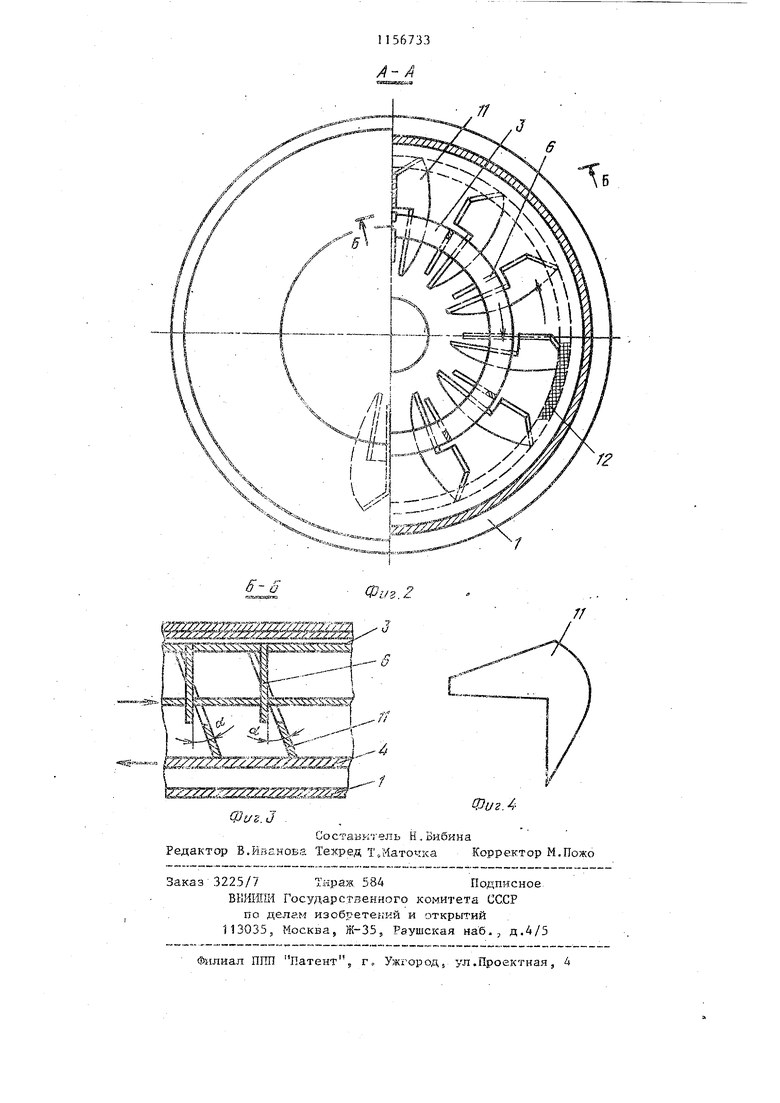

Изобретение относится к технике измельчения и классификации по крупности материалов малой твердости, например резины, и может быть исполь зовано в шинной или регенератной лро мьпштенности . По основному авт. св. № 1065011 известно устройство для измельчения и классификаций сыпучих материалов, содержащее соосно установленный с корпусом питатель, размещенные в кор пусе роторный измельчитель и охватывающий последний вращающийся барабан ный классификатор с просеивающей решеткой ,и направляющими лопатками в виде Г-образных плоских ребер, закрепленных с зазорами над ротором и к . решетке классификатора и расположенных под острьм углом к радиальной плоскости в направлении в ращения классификатора ij , Недостатком известного устройства является невысокая производительность. Это обусловлено тем, что исходный материал и крупная фракция, возвращаемая на домол, измельчаются только при взаимодействии осевых (ла раллельньпс оси устройства) кромок ре бер ротора с Г-образными ребрами классификатора. Цель изобретения - повышение производительности. Поставленная цель достигается тем, что в устройстве для измельчени и классификации роторный измельчитель имеет Г-образные ребра, взаимодействующие с ребрами классификатора по всему наружному контуру. На фиг. 1 изображено устройство для измельчения и классификации, ,продольный разрез;на фиг. 2- разрез на фиг. 1; на фиг. 3 - разрезБ-Б на фиг. 2; на фиг. 4 - ребро классификатора. Устройство содержит корпус 1, в i котором соосно установлены шнековый питатель 2, роторный измельчитель 3 и охватывающий последний классификатор 4. Корпус в поперечном сечении выпол ней 3 образной формы заодно с класси фикатором 4, который представляет со бой перегородку также 3-образкого по перечного сечения. Классификатор 4 и наружная обечайка корпуса образуют кольцевой зазор О-. По оси корпуса пе регородка снабжена коническим выступом 5, входящим в полость роторного измельчителя 3, выполненного в виде беличьего колеса с Г-образными ребрами 6. Роторный измельчитель 3 закреплен на поломприводном валу 7, установленном в под1яипниках 8. Внутри вала 7 пропущена неподвижная труба 9, в которой установлен шнековый питатель 2. Для загрузки исходного материала в питатель служит воронка 10. . На внутренней поверхности классификатора 4 под острым углом (фиг.З) к радиальным плоскостям корпуса и к ребрам 6 беличьего колеса -установлены Г- образные ребра 11 (фиг. 4), которые образуют с решеткой 12 классификатора зазор а , величина которого составляет 2-3 максимального размера частиц исходного мatepиaлa. Величина угла наклона Г-образных ребер классификатора поотношению к радиальным плоскостям корпуса и ребрам измельчителя принимается такой, чтобы бьш обеспечен эффект ножниц , но не более угла трения измельченного материала по материалу ребер. При измельчении резины, например, этот угол составляет 10-20 . Направление вра1дения корпуса должно быть таким, чтобы неизмельченный материал в процессе вращения ссыпался-по ребрам 11 к той стенке классификатора 4, со стороны которой расположен конический выступ 5 (на фиг. 2 ребра 11 вращаются справа - вверх - налево, на фиг. 3 справа налево). Роторный измельчитель 8 с ребрами 6 вращается в противоположном направлении. Конический выступ 5 расположен в полости роторного измельчителя 3 для того, чтобы обеспечить ссыпание недоизмельченного материала вдоль ребер 11, находящихся в верхнем положении-, в зону взаимодействия ребер 6 и ребер 11, находящихся в нижнем положении. Таким образом, обеспечивается лрвторный цикл измельчения. , Наружная обечайка корпуса установлена на полом приводном валу 13 на подшипниках 14 таким образом, что приводной вал 13 является продолжением обечайки корпуса. Свободный конец приводного вала 13 присоединен К| вытяжной вентиляционной системе (не показана). Ребра 6 и 11 контактируют между собой и образуют измельчающие пары при взаимном вращении . 3 корпуса 1 с классификатором 4 и роторного измельчителя 3. Устройство для измельчения и классифика1у1и работает следующим образом. Исходный материал из воронки 10 питателем 2 подается в центральную, полость роторного измельчителя 3, от куда под действием собственного веса попадает в зону взаимодействия ре бер 6 роторного измельчителя 3 с ребрами 11 классификатора 4. Корпус 1 и роторный измельчитель вращаются в противоположные стороны. Частота вращения ротора измельчителя со составляет 1500-3000 об/мин, корпуса - 5-10 об/мин. Малая скорость корпуса предусматривается для того, чтобы недоизмельченный материал не проворачивался -вместе с классификато ром, а бы ссыпаться с него ускорение свободного падения должно превышать центростремительное ускоре ние. В случае измельчения материалов малой твердости (резина, пластмассы) ребра 6 являются режущими органами, ребра 11 - контрножами. Подвергаясь воздействию осевых кромок ребер 6 и 11, исходный материал измельчается и попадает на поверхность классификато ра 4. Под действием силы тяжести и воздушного напора частицы заданного размера проникают через решетку 12 классификатора в полость О , откуда через центральную полость вала 13 отсасываются в циклон или рукавны1Ч фильтр (не показаны). В процессе вращения корпуса проис ходит пересыпание материала по по334веркности решетки классификатсфа.При пересыпании осуществляется сегрегация частиц материала по крупности более крупные частицы собираются в верхней части слоя. Когда толщина слоя материала по внутренней поверхности классификатора превысит величину зазора О между классификатором 4 и ребрами 11 корпуса, верхний слой материала, содержащий самые крупные частицы, захватывается наружными кромками ребер 11. При дальнейшем повороте корпуса захваченный слой пересыпается вдоль этих кромок в сторону их наклона до торцовой стенки классификатора. Даи кромкой ребра t1, примыкающей к стенке классификатора, превысит угол трения, захваченный материал ссыпается вдоль ребер к коническому выступу 5 классификатора. При этом крупная фракция измельчается при прохождении зоны взаимодействия тех кромок ребер 6 .и 11, которые расположены в вертикальной плоскости, перпендикулярной оси устройства, после чего ссыпается вниз на повторный цикл измельчения в зону взаимодействия горизонтальных кромок ребер 6 с ребрами 11. Таким образом, выполнение рёбер ротора измельчителя Г-образными, взаимодействующими с ребрами классификатора по всему наружному конту- . ру, создает дополнительную рабочую зону,для предварительного измельчения крупной фракции, возвращаемой на повторный цикл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения и классификации | 1982 |

|

SU1065011A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| Роторная мельница | 1982 |

|

SU1072894A2 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2821798C1 |

| Установка для дробления материалов | 1989 |

|

SU1625525A1 |

| МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2046661C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОЙ МОЛОТОЙ СЕРЫ | 2005 |

|

RU2285661C1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ по авт. св. № 1065011 отличающееся тем, что, с целью поБьппения производительности, роторный измельчитель имеет Гобразные ребра, взаимодействующие с ребрами классификатора по всему наружному контуру. fofTToStti/ л/yoffyfifn

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измельчения и классификации | 1982 |

|

SU1065011A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ffcfod/f /e/ ffO/nCfft/ff | |||

Авторы

Даты

1985-05-23—Публикация

1983-12-05—Подача