1

Изобретение относится к области станкостроения и может быть использовало при изготовлении высокоточных ШКал на делительных машииах.

Известны устройства, используемые для привода рабочего органа и измерения перемещения стола в делительных машинах.

Наиболее точными среди известных делительных машин для нанесения делений на стеклянных заготовках являются машины с фотоэлектрической измерительной системой-.

Основным недостатком известных устройств для точного позиционирования рабочих органов в делительных машинах являются, во-первых, высокие требования к точности изготовления отдельных узлов и чрезвычайно сложная |Кинематическая схема гфиводных устройств, во-вторых, то, что погрешность аттестации эталонной меры, входящей в измерительное устройство, полностью входит в погрещность нарезаемой штриховой меры, а создание эталонной меры с произвольной ценой деления и любой дли.ны является очень сложной задачей.

Целью изобретения является повышение точности позиционирования рабочего органа.

Эта цель достигается тем, что плунжер вспомогательного цилиндра, связанный с рабочей полостью основиого рабочего цилиндра, используемого для при:вода рабочего стола,

связан с дополнительным приводом, а блок кома.нд, электрически связанный с измерительной системой перемешения рабочего стола, снабжен элементами для выдачи последовательных ко:манд на включение дополнительного привода и на его выключение при установке рабочего органа в заданное полол ение.

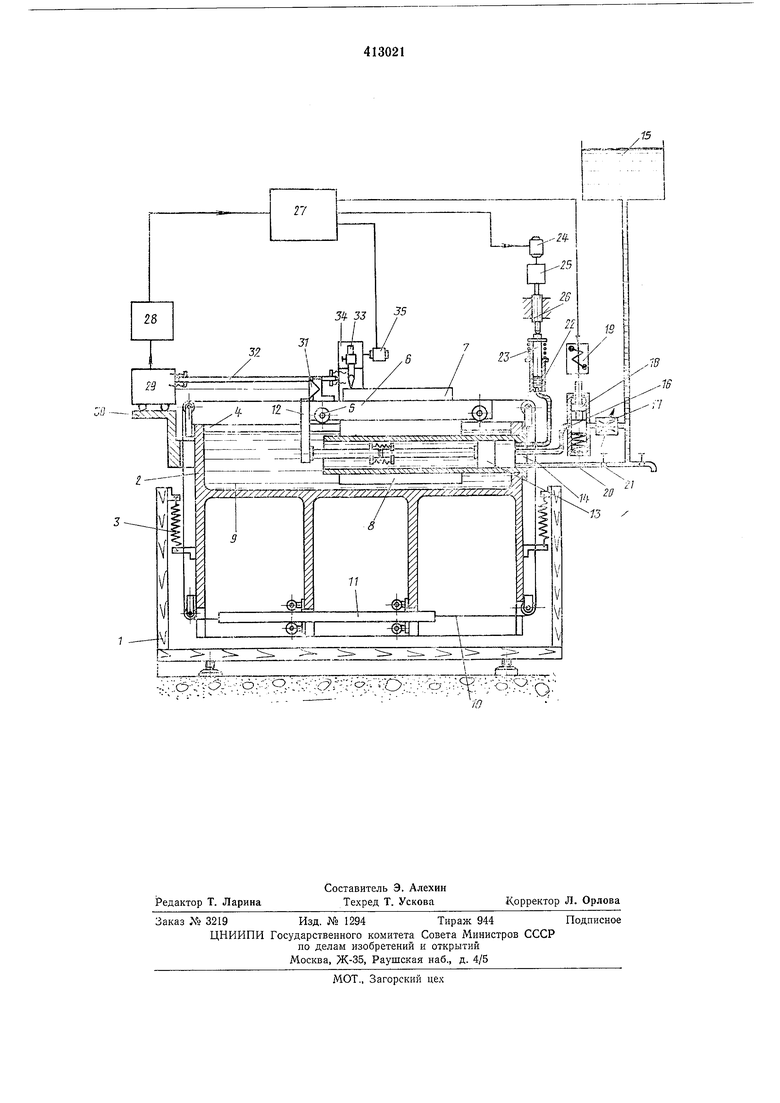

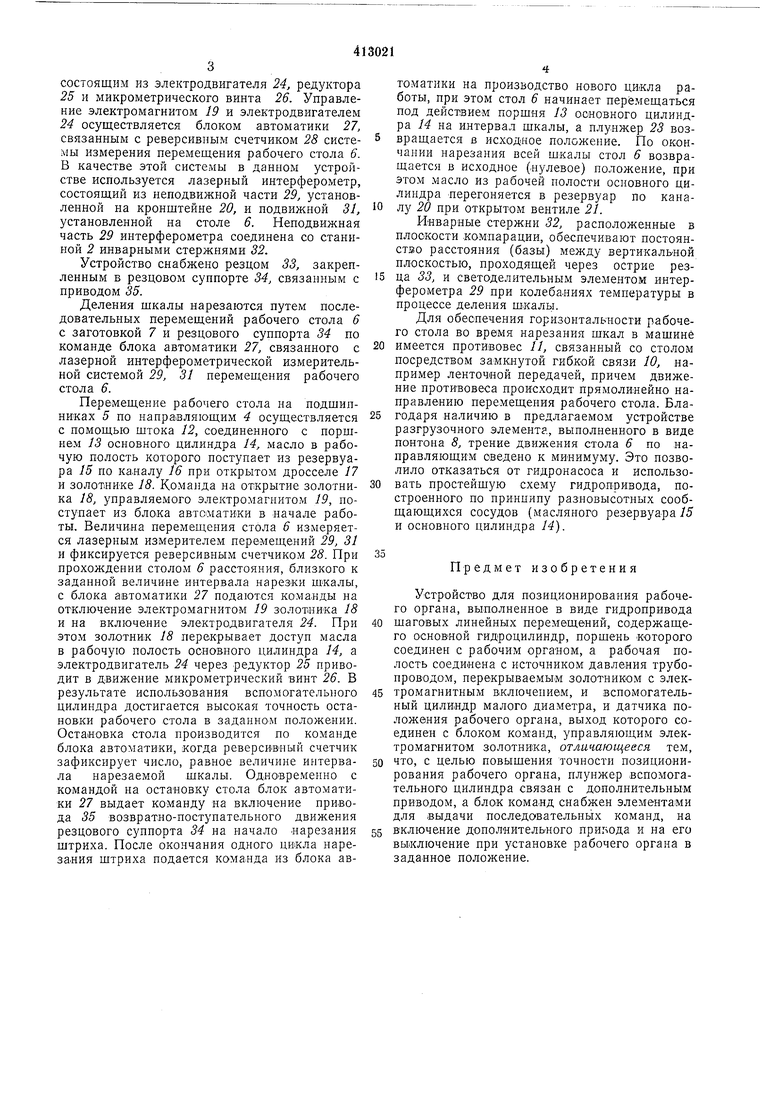

На чертеже изображена принципиальная схема устройства для точного позиционирования рабочего органа.

Устройство состоит из основания / и станины 2, подвешенной на пружинах 3 к основанию. На направляющих 4 станины на прецизионных подшипниках 5 установлен рабочий стол 6 с закрепленной на нем стеклянной заготовкой 7. Стол 6 снизу имеет понтон 8, помещенный в заполненную маслом полость 9 станины 2 и связан ленточной тягой 10 или другой замкнутой гибкой связью с противовесом Л. Шток 2 соединяет стол 6 с поршнем /, перемещающимся в основном цилиндре 14 под действием масла, истекающего из резервуара 15.

Резервуар соединен с основным цилиндром 14 двумя параллельными каналами. В первом канале 16 находятся дроссель 17 и золотник 18, управляемый электромагнитом 19, во втором канале 20 - вентиль 21. Внутри вспомогательного цилиндра 22 малого диаметра имеется плунжер 23, связанный с приводом.

состоящим из электродвигателя 24, редуктора 25 и микрометрического винта 26. Управление электромагнитом 19 и электродвигателем 24 осуществляется блоком автоматики 27, связанным с реверсивным счетчиком 28 системы измерения перемещения рабочего стола 6. В качестве этой системы в данном устройстве используется лазерный интерферометр, состоящий из неподвижной части 29, установленной на кронштейне 20, и подвижной 31, установленной на столе 6. Неподвижная часть 29 интерферометра соединена со станиной 2 инварными стержнями 32.

Устройство снабжено резцом 33, закрепленным в резцовом суппорте 34, связанным с приводом 35.

Деления шкалы нарезаются путем последовательных перемещений рабочего стола 6 с заготовкой 7 и резцового суппорта 34 по команде блока автоматики 27, связанного с лазерной интерферометрической измерительной системой 29, 31 перемещения рабочего стола 6.

Перемещение рабочего стола на подшипниках 5 по направляющим 4 осуществляется с помощью штока 12, соединенного с поршнем 13 основного цилиндра 14, масло в рабочую полость которого поступает нз резервуара 15 по каналу 16 при открытом дросселе 17 и золотнике 18. на открытие золотника 18, управляемого электромагнитом 19, поступает из блока автоматики в начале работы. Величина перемещения стола 6 измеряется лазерным измерителем перемещений 29, 31 и фиксируется реверсивным счетчиком 28. При прохождении столом 6 расстояния, близкого к заданной величине интервала нарез-ки шкалы, с блока а1втоматики 27 подаются команды на отключение электромагнитом 19 золотника 18 и на включение электродвигателя 24. При этом золотник 18 перекрывает доступ масла в рабочую полость основного цилиндра 14, а электродвигатель 24 через редуктор 25 приводит в движение микрометрический винт 26. В результате использования вспомогательного цилиндра достигается высокая точность остановки рабочего стола в заданном положении. Остановка стола производится по команде блока автоматики, когда реверсивный счетчик зафиксирует число, равное величине интервала нарезаемой шкалы. Одновременно с командой на остановку стола блок автоматики 27 выдает команду на включение привода 35 возвратно-поступательного движения резцового суппорта 34 на начало нарезания штриха. После окончания одного цикла нарезания штриха подается команда из блока автоматики на производство нового цикла работы, при этом стол 6 начинает перемещаться под действием поршня J3 основного цилиндра 14 на интервал шкалы, а плунжер 23 возвращается в исходное положение. По окончании нарезания всей шкалы стол 6 возвращается в исходное (нулевое) положение, при этом масло из рабочей полости основного цилиндра перегоняется в резервуар по каналу 20 при открытом вентиле 21.

Инварные стержни 32, расположенные в плоскости компарации, обеспечивают постоянство расстояния (базы) между вертикальной плоскостью, проходящей через острие резца 33, и светоделительным элементом интерферометра 29 при колебаниях температуры в процессе деления шкалы.

Для обеспечения горизонтальности рабочего стола во время нарезания шкал в машине

имеется противовес //, связанный со столом посредством замкнутой гибкой связи 10, например ленточной передачей, причем движение противовеса происходит прямолинейно направлению перемещения рабочего стола. Благодаря наличию в предлагаемом устройстве разгрузочного элемента, выполненного в виде понтона 8, трение движения стола 6 по направляющим сведено к минимуму. Это позволило отказаться от гидронасоса и использовать простейшую схему гидропривода, построенного по принпипу разновысотных сообщающихся сосудов (масляного резервуара/5 и основного цилиндра 14).

Предмет изобретения

Устройство для позиционирования рабочего органа, выполненное в виде гидропривода

шаговых линейных перемещений, содержащего основной гидроцилиндр, поршень которого соединен с рабочим органом, а рабочая полость соединена с источником давления трубопроводом, перекрываемым золотником с электромагнитным включением, и вспомогательный цилиндр малого диаметра, и датчика положения рабочего органа, выход которого соединен с блоком команд, управляющим электромагнитом золотника, отличающееся тем,

что, с целью повышения точности позиционирования рабочего органа, плунжер вспомогательного цилиндра связан с дополнительным приводом, а блок команд снабжен элементами для .выдачи последовательных команд, на

включение дополнительного привода и на его выключение при установке рабочего органа в заданное положение.

sssrirssssarssvSNj

. ч

ж:

-::.;::OV VC5,.:--; о, .;;;р.;:Ч

--; п

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| АВТОМАТИЧЕСКАЯ ДЕЛИТЕЛЬНАЯ Л1АШИНА ДЛЯ НАРЕЗАНИЯ | 1965 |

|

SU173427A1 |

| ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ НАРЕЗАНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 1990 |

|

RU2027578C1 |

| Зубофрезерный станок для нарезания колес с криволинейными по длине зубьями | 1987 |

|

SU1710228A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1969 |

|

SU252049A1 |

| Автоматическая делительная машина | 1981 |

|

SU975330A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| СПОСОБ ОРИЕНТИРОВАНИЯ ЗАГОТОВКИ НА РАБОЧЕЙ ПОЗИЦИИ ПРИ НАРЕЗАНИИ ДИФРАКЦИОННОЙ РЕШЕТКИ | 1991 |

|

RU2038939C1 |

| Устройство для шлифования и рифления мукомольных валков | 1978 |

|

SU764945A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

Даты

1974-01-30—Публикация

1971-04-09—Подача