Известны фрезерные станки для обработки корпусных деталей с поворотными фрезерными бабками, представляющими собой самостоятельные узлы. Однако эти станки имеют недостатки: например, сложна переналадка с одного типоразмера на другой, операция деления производится вручную и т. д.

Предложенный станок, с целью автоматизации делительного поворота, снабжен подпружиненным принудительно вращаемым валом, кинематически связанным с оправкой через вертикальный винт. По винту перемещается гайка с кулачком, подающим команду на остановку вращения оправки при полпом выходе ее из изделия.

Для базирования изделия по зарапее обработанному пазу стол станка снабжен качающимся фиксатором, несущим две подпружиненные симметричные ползушки, расклинивающиеся косыми скосами фиксатора, причем последний приводится в движение от принудительного поворотного сектора.

Для базирования по верхнему торцу имеется упор в виде подвижного Г-образного прихвата, досылаемого до неподвижного упора.

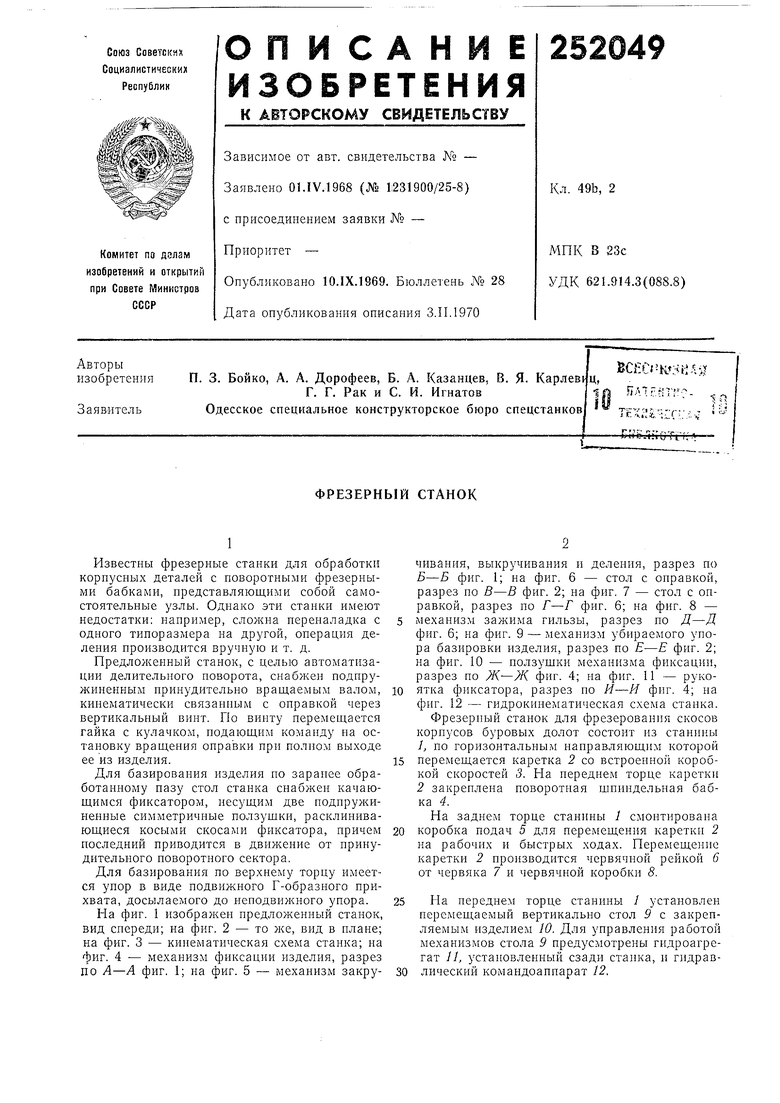

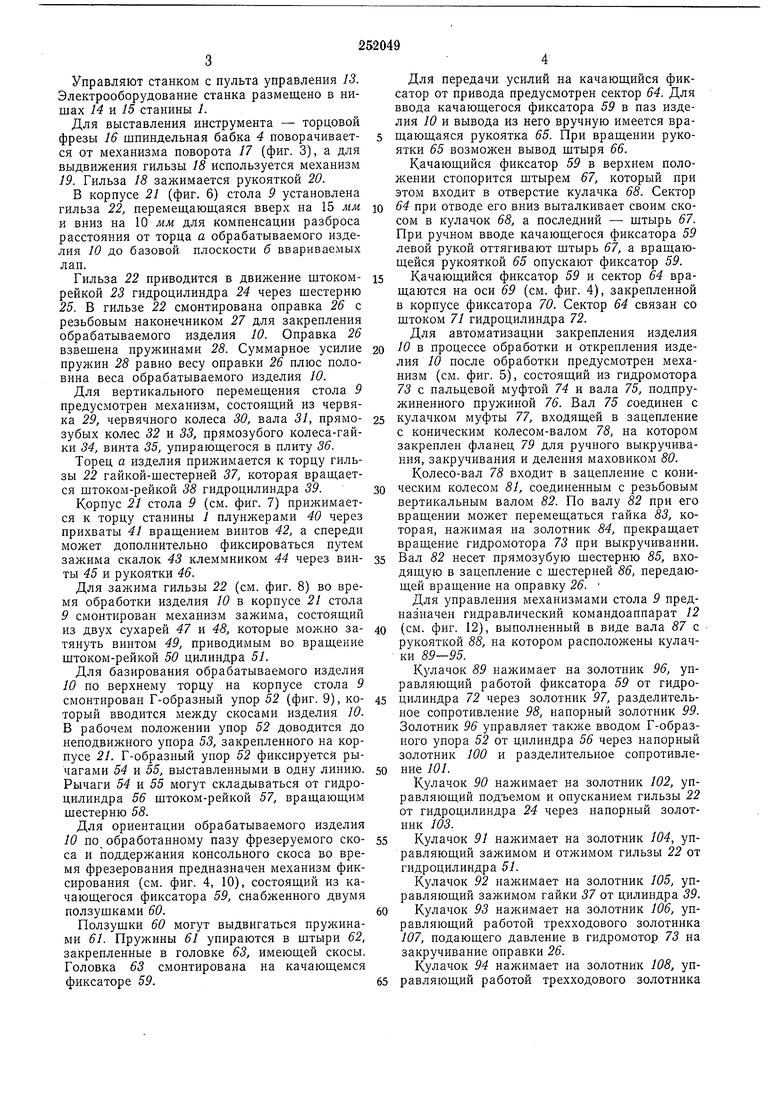

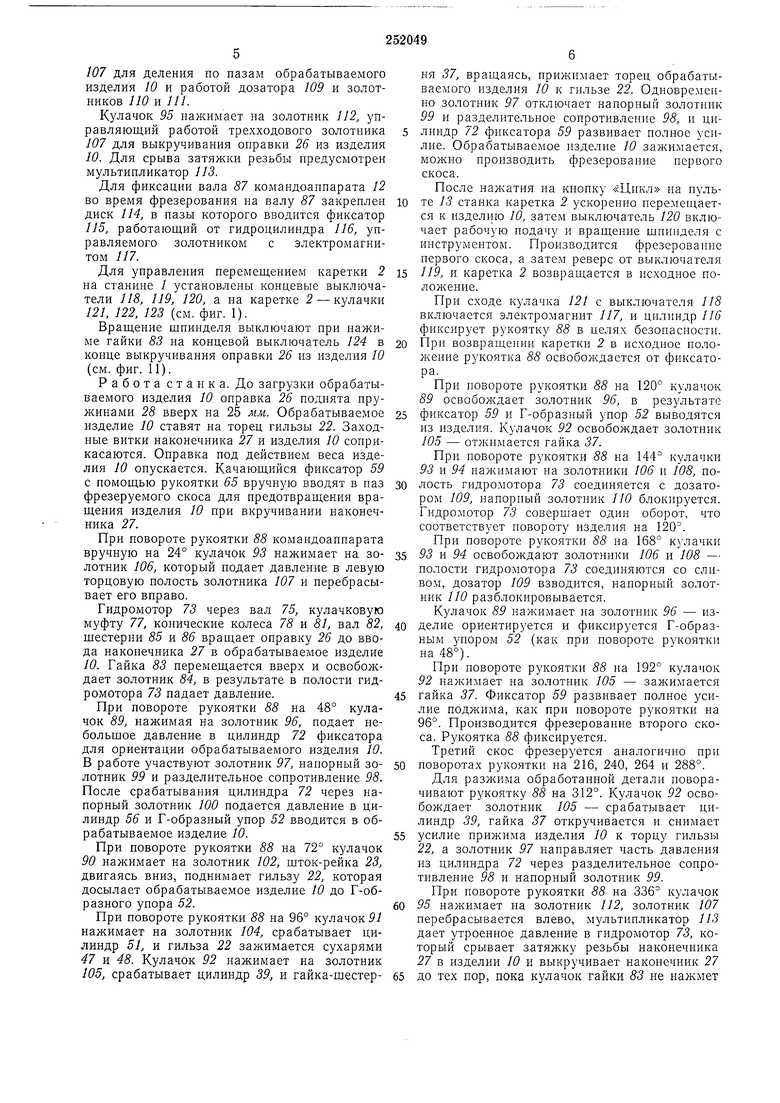

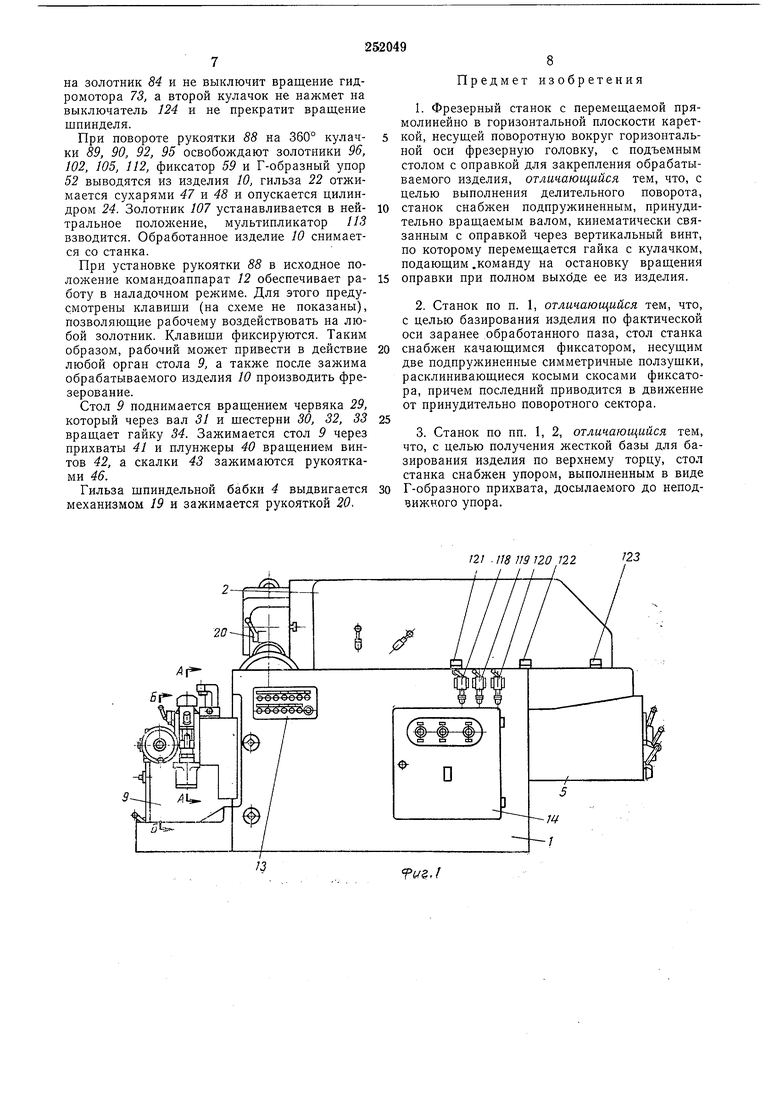

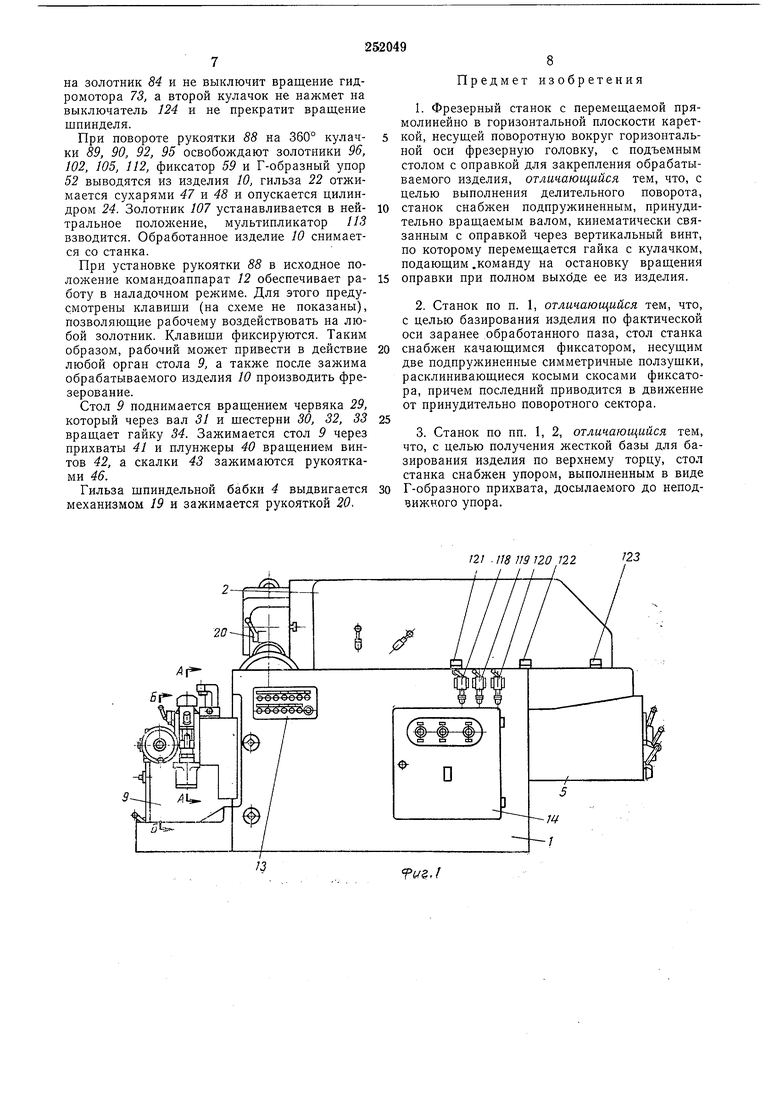

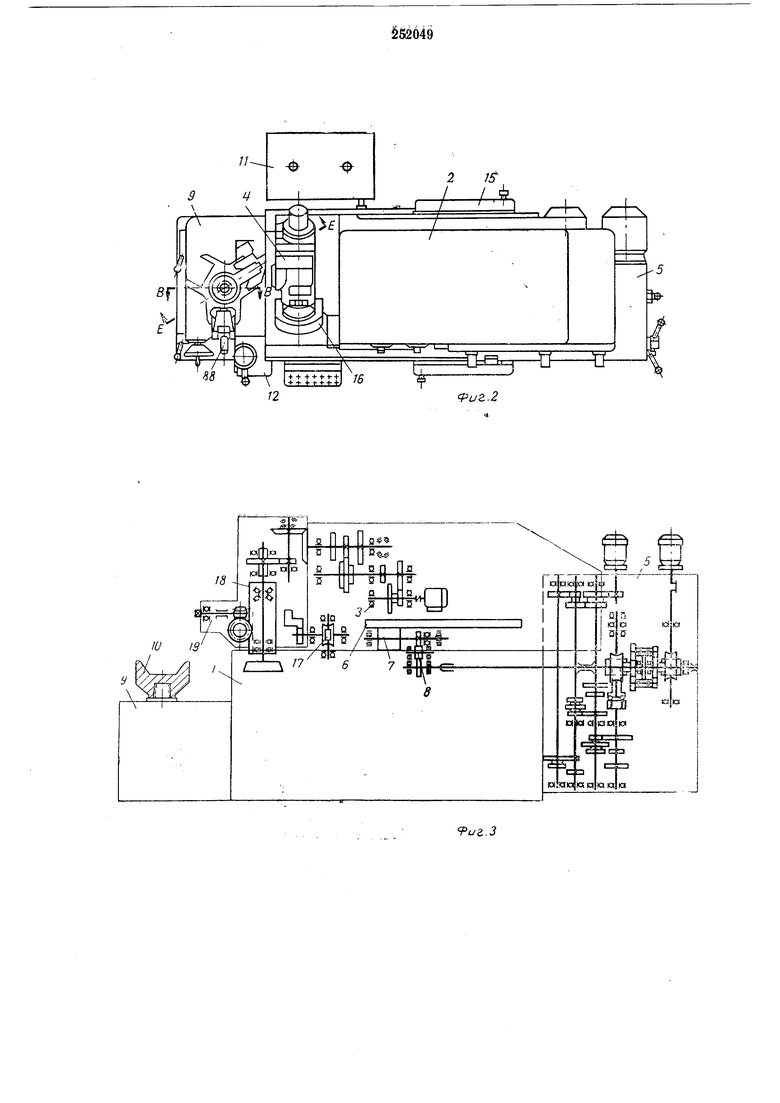

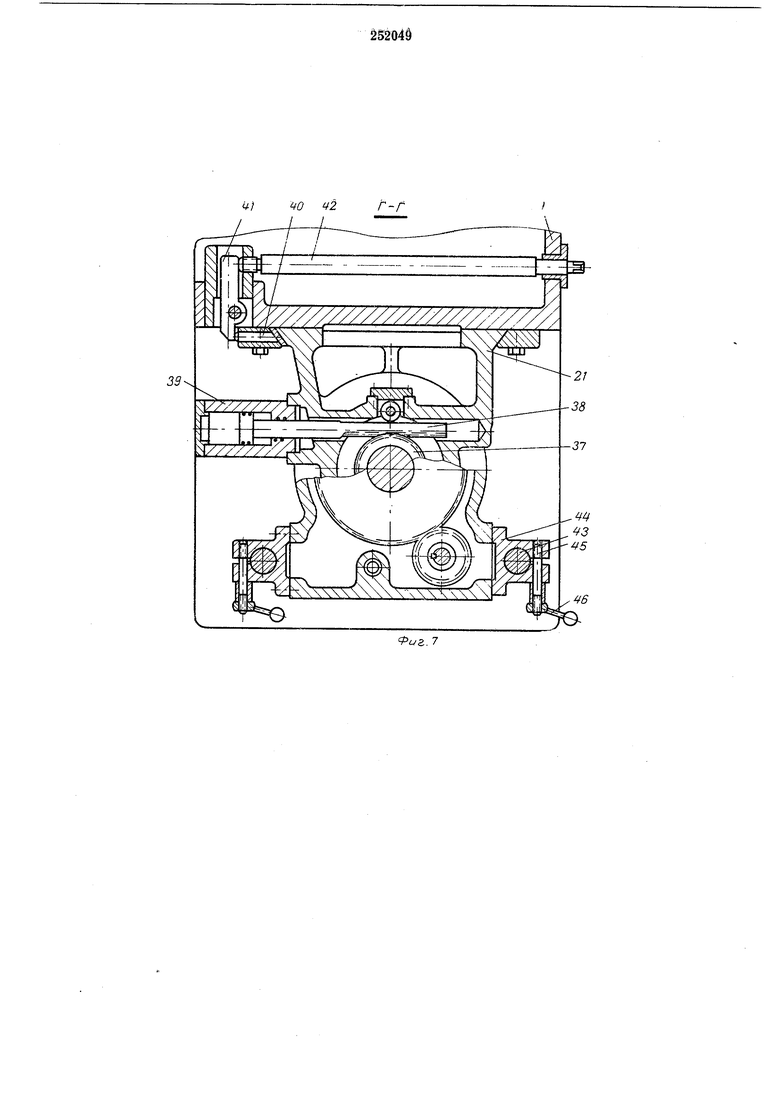

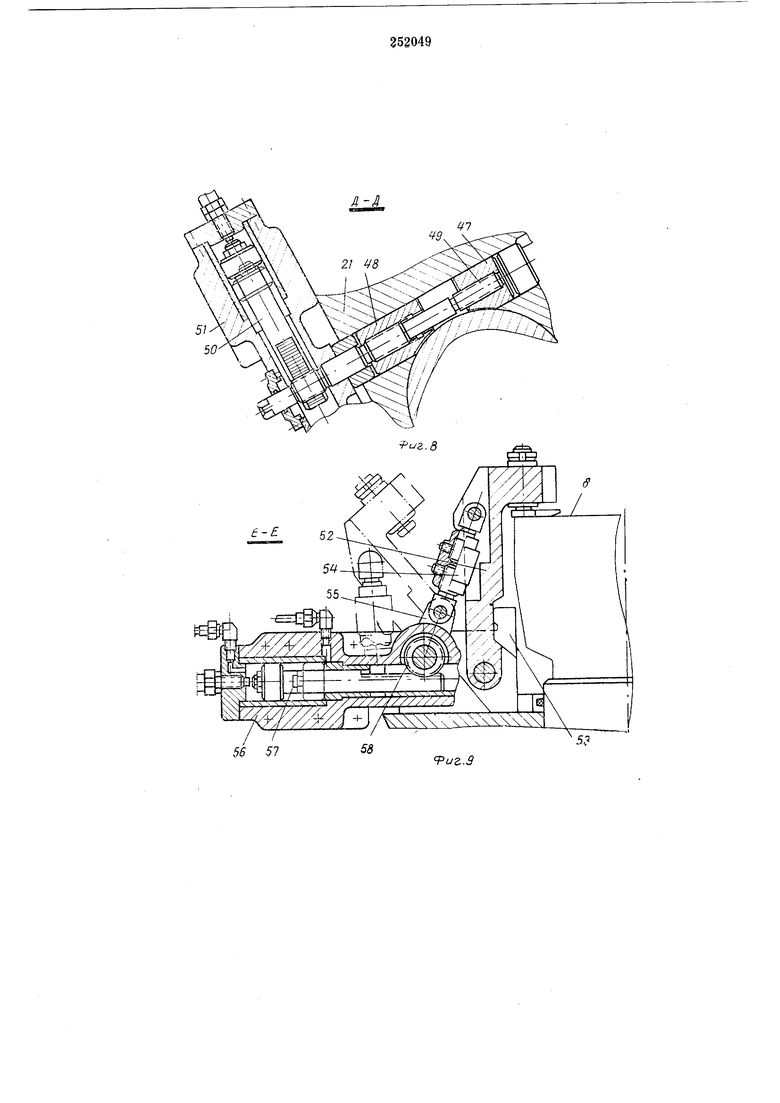

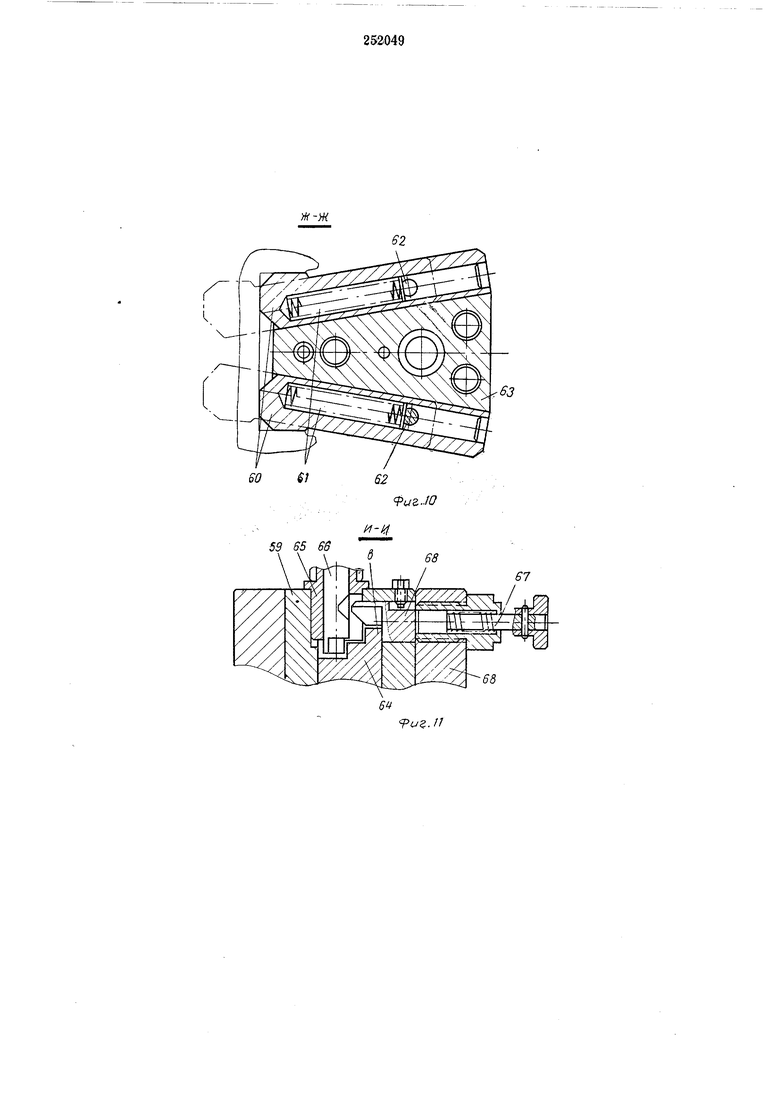

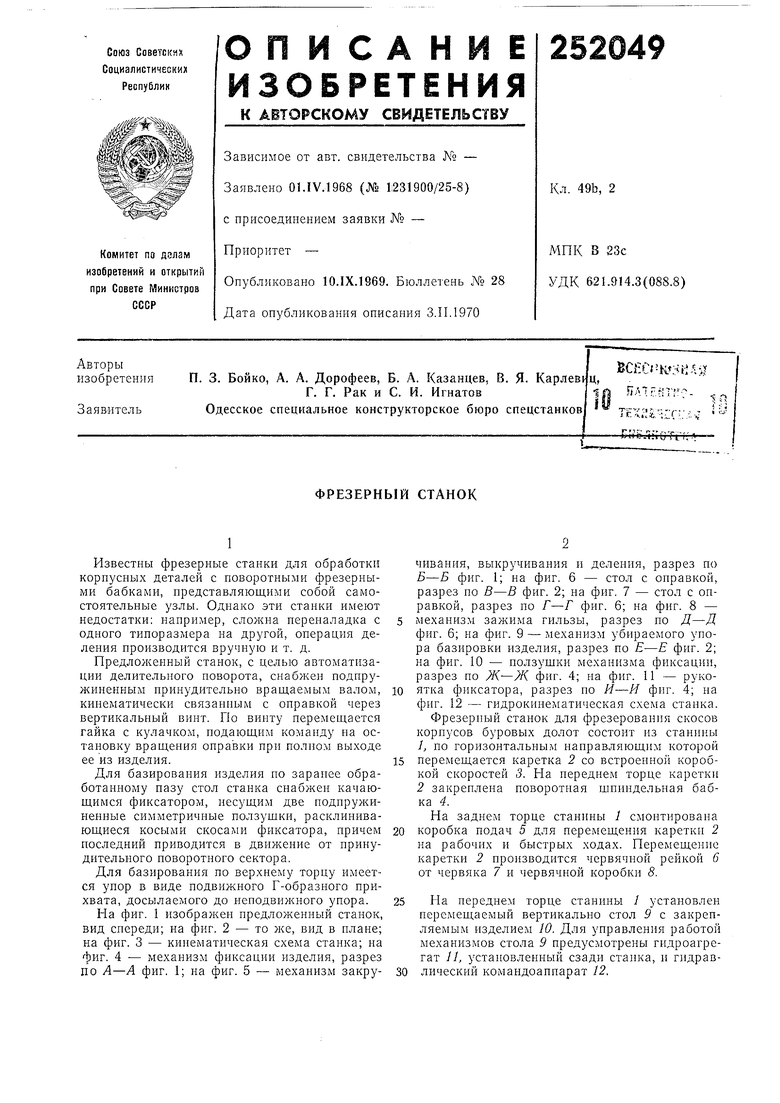

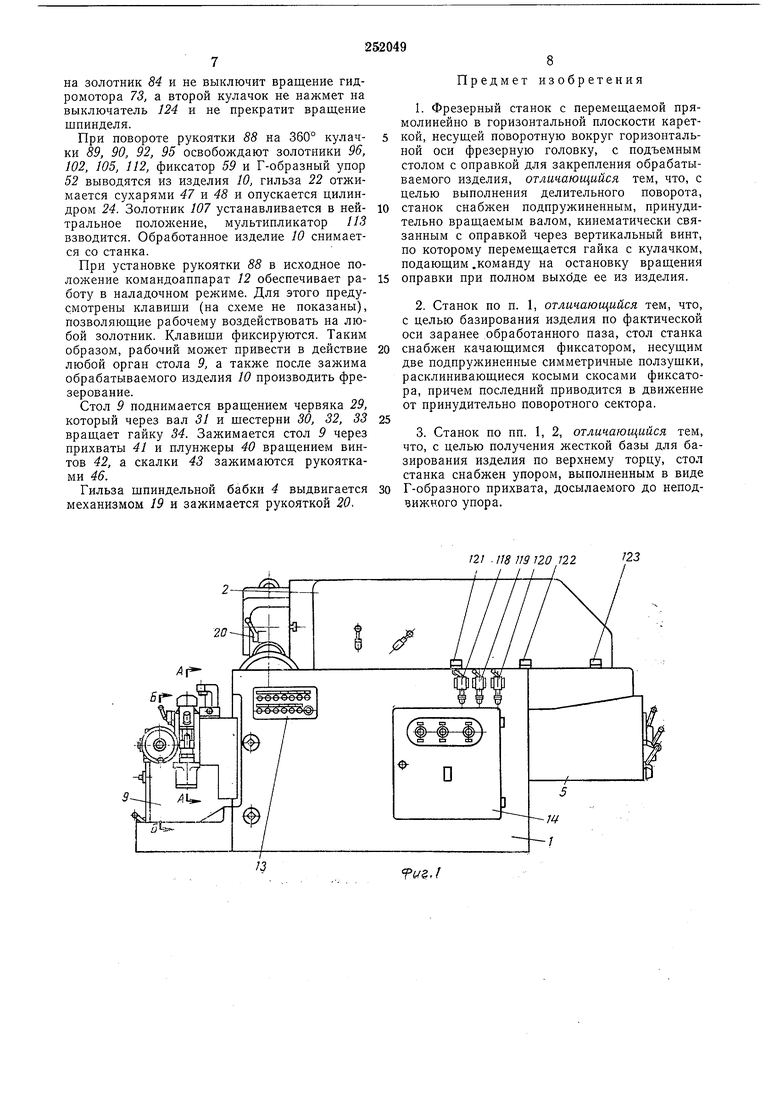

На фиг. 1 изобра кеп предложенный станок, вид спереди; на фиг. 2 - то же, вид в плане; на фиг. 3 - кинематическая схема станка; на фиг. 4 - механизм фиксации изделия, разрез по А-Л фиг. 1; на фиг. 5 - механизм закручивания, выкручивания и деления, разрез по Б-.Б фиг. 1; на фиг. 6 - стол с онравкой, разрез по В-В фиг. 2; на фиг. 7 - стол с оправкой, разрез по Г-Г фиг. 6; на фиг. 8 -

механизм зажима гильзы, разрез по Д-Д фиг. 6; на фиг. 9 - механизм убираемого упора базировки изделия, разрез по Е-Е фиг. 2; на фиг. 10 - ползушки механизма фиксации, разрез по Ж-Ж фиг. 4; на фиг. 11 - рукоятка фиксатора, разрез по И-Я фнг. 4; на

фиг. 12 - гидрокинематическая схема станка.

Фрезерный станок для фрезерования скосов

корпусов буровых долот состоит из станины

1, по горизонтальным направляющим которой

перемещается каретка 2 со встроенной коробкой скоростей 3. На переднем торце каретки 2 закреплена поворотная шпиндельная бабка 4. На заднем торце станины 1 смонтирована

коробка подач 5 для перемещения каретки 2 на рабочих и быстрых ходах. Перемещение каретки 2 производится червячной рейкой 6 от червяка 7 и червячной коробки 8.

Па переднем торце станины J установлен перемещаемый вертикально стол 9 с закрепляемым изделием 10. Для управления работой механизмов стола 9 предусмотрены гидроагрегат 11, установленный сзади стайка, и гидравУправляют станком с пульта управления 13. Электрооборудование станка размещено в нишах 14 и 15 станины 1.

Для выставления инструмента - торцовой фрезы 16 шпиндельная бабка 4 поворачивается от механизма поворота 17 (фиг. 3), а для выдвижения гильзы 18 используется механизм 19. Гильза 18 зажимается рукояткой 20.

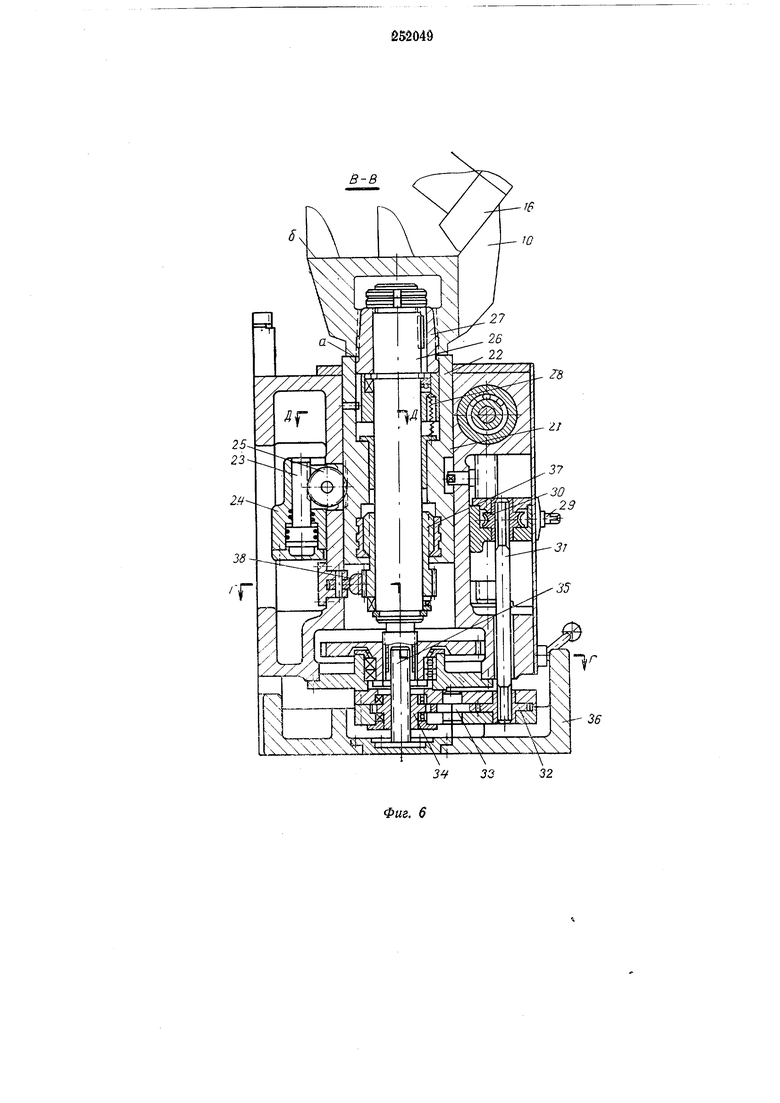

В корпусе 21 (фиг. 6) стола 9 установлена гильза 22, перемеш,аюш,аяся вверх на 15 мм и вниз на 10 мм для компенсации разброса расстояния от торца а обрабатываемого изделия 10 до базовой плоскости б ввариваемых лап.

Гильза 22 приводится в движение штокомрейкой 23 гидроцилиндра 24 через шестерню 25. В гильзе 22 смонтирована оправка 26 с резьбовым наконечником 27 для закрепления обрабатываемого изделия 10. Оправка 26 взвешена пружинами 28. Суммарное усилие пружин 28 равно весу оправки 26 плюс половина веса обрабатываемого изделия 10.

Для вертикального перемеш,ения стола 9 предусмотрен механизм, состоящий из червяка 29, червячного колеса 30, вала 31, прямозубых колес 32 и 33, прямозубого колеса-гайки 34, винта 35, упирающегося в плиту 36.

Торец а изделия прижимается к торцу гильзы 22 гайкой-шестерней 37, которая вращается штоком-рейкой 5S гидроцилиндра 59.

Корпус 21 стола 9 (см. фиг. 7) прижимается к торцу станины 1 плунжерами 40 через прихваты 41 вращением винтов 42, а спереди может дополнительно фиксироваться путем зажима скалок 43 клеммником 44 через винты 45 и рукоятки 46.

Для зажима гильзы 22 (см. фиг. 8) во время обработки изделия 10 в корпусе 21 стола

9смонтирован механизм зажима, состоящий

из двух сухарей 47 и 48, которые можно затянуть винтом 49, приводимым во вращение штоком-рейкой 50 цилиндра 51. Для базирования обрабатываемого изделия

10по верхнему торцу на корпусе стола 9 смонтирован Г-образный упор 52 (фиг. 9), который вводится между скосами изделия 10.

В рабочем положении упор 52 доводится до неподвижного упора 53, закрепленного на корпусе 21. Г-образный уиор 52 фиксируется рычагами 54 и 55, выставленными в одну линию. Рычаги 54 и 55 могут складываться от гидроцилиндра 56 штоком-рейкой 57, вращающим шестерню 58.

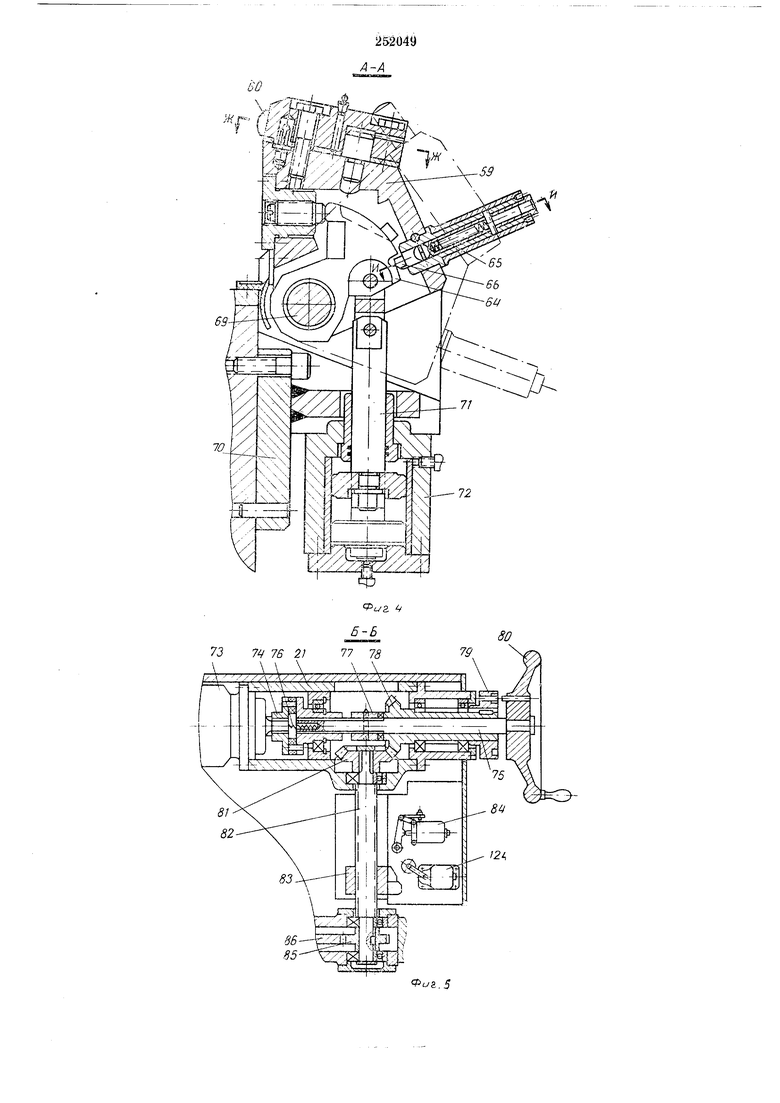

Для ориентации обрабатываемого изделия 10 по обработанному пазу фрезеруемого скоса и поддержания консольного скоса во время фрезерования предназначен механизм фиксирования (см. фиг. 4, 10), состоящий из качающегося фиксатора 59, снабженного двумя ползушками 60.

Ползушки 60 могут выдвигаться пружинами 61. Пружины 61 упираются в штыри 62, закрепленные в головке 63, имеющей скосы. Головка 63 смонтирована на качающемся фиксаторе 59.

Для передачи усилий на качающийся фиксатор от привода предусмотрен сектор 64. Для ввода качающегося фиксатора 59 в паз изделия 10 и вывода из него вручную имеется вращающаяся рукоятка 65. При вращении рукоятки 65 возможен вывод штыря 66.

Качающийся фиксатор 59 в верхнем положении стопорится штырем 67, который при этом входит в отверстие кулачка 68. Сектор 64 при отводе его вниз выталкивает своим скосом в кулачок 68, а последний - штырь 67. При ручном вводе качающегося фиксатора 59 левой рукой оттягивают штырь 67, а вращающейся рукояткой 65 опускают фиксатор 59.

Качающийся фиксатор 59 и сектор 64 вращаются на оси 69 (см. фиг. 4), закрепленной в корпусе фиксатора 70. Сектор 64 связан со штоком 71 гидроцилиндра 72.

Для автоматизации закрепления изделия 10 в процессе обработки и открепления изделия 10 после обработки предусмотрен механизм (см. фиг. 5), состоящий из гидромотора 73 с пальцевой муфтой 74 и вала 75, подпружиненного пружиной 76. Вал 75 соединен с кулачком муфты 77, входящей в зацепление с коническим колесом-валом 78, на котором закреплен фланец 79 для ручного выкручивания, закручивания и деления маховиком 80.

Колесо-вал 78 входит в зацепление с коническим колесом 81, соединенным с резьбовым вертикальным валом 82. По валу 82 при его вращении может перемещаться гайка 83, которая, нажимая на золотник 84, прекращает вращение гидромотора 73 при выкручивании. Вал 82 несет прямозубую шестерню 85, входящую в зацепление с шестерней 86, передающей вращение на оправку 26.

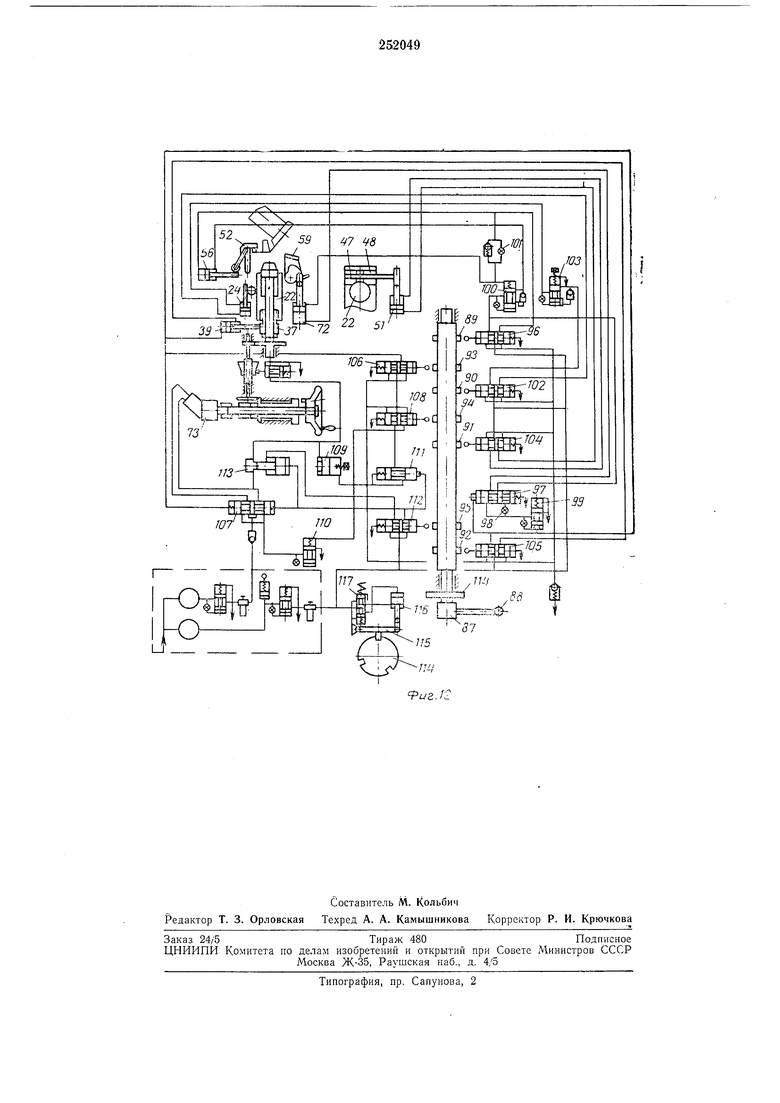

Для управления механизмами стола 9 предназначен гидравлический командоаппарат 12 (см. фиг. 12), выполненный в виде вала 87 с рукояткой 88, на котором расположены кулачки 89-95.

Кулачок 89 нажимает на золотник 96, управляющий работой фиксатора 59 от гидроцилиндра 72 через золотник 97, разделительное сопротивление 98, напорный золотник 99. Золотник 96 управляет также вводом Г-образиого упора 52 от цилиндра 56 через напорный золотник 100 и разделительное сопротивление 101.

Кулачок 90 нажимает на золотник 102, управляющий подъемом и опусканием гильзы 22 от гидроцилиндра 24 через напорный золотник 103.

Кулачок 91 нажимает на золотник 104, управляющий зажимом и отжимом гильзы 22 от гидроцилиндра 51.

Кулачок 92 нажимает на золотник 105, управляющий зажимом гайки 37 от цилиндра 39.

Кулачок 93 нажимает на золотник 106, управляющий работой трехходового золотника 107, подающего давление в гидромотор 73 на закручивание оправки 26.

107 для деления по пазам обрабатываемого изделия 10 и работой дозатора 109 и золотников 110 и 111.

Кулачок 95 нажимает на золотник 112, управляющий работой трехходового золотника 107 для выкручивания оправки 26 из изделия 10. Для срыва затяжки резьбы предусмотрен мультипликатор 113.

Для фиксации вала 87 командоаппарата 12 во время фрезерования на валу 87 закреплен диск 114, в пазы которого вводится фиксатор 115, работающий от гидроцилиндра 116, управляемого золотником с электромагнитом 117.

Для управления перемещением каретки 2 па станине 1 установлены концевые выключатели 118, 119, 120, а на каретке 2 - кулачки 12}, 122. 123 (см. фиг. 1).

Вращение щпинделя выключают при нажиме гайки 83 на концевой выключатель 124 в конце выкручивания оправки 26 из изделия 10 (см. фиг. И).

Работа станка. До загрузки обрабатываемого изделия 10 оправка 26 поднята пружинами 28 вверх на 25 мм. Обрабатываемое изделие 10 ставят на торец гильзы 22. Заходные витки наконечника 27 и изделия 10 соприкасаются. Оправка под действием веса изделия 10 опускается. Качающийся фиксатор 59 с помощью рукоятки 65 вручную вводят в паз фрезеруемого скоса для предотвращения вращения изделия 10 при вкручивании наконечника 27.

При повороте рукоятки 88 командоаппарата вручную на 24° кулачок 93 нажимает на золотник 106, который подает давление в левую торцовую полость золотника 107 и перебрасывает его вправо.

Гидромотор 73 через вал 75, кулачковую муфту 77, конические колеса 78 и 81, вал 82, щестерни 85 и 86 вращает оправку 26 до ввода наконечника 27 в обрабатываемое изделие 10. Гайка 83 перемещается вверх и освобождает золотник 84, в результате в полости гидромотора 73 падает давление.

При повороте рукоятки 55 на 48° кулачок 89, нажимая на золотник 96, подает небольшое давление в цилиндр 72 фиксатора для ориентации обрабатываемого изделия 10. В работе участвуют золотник 97, напорный золотник 99 и разделительное сопротивление 55. После срабатывания цилиндра 72 через напорный золотник 100 подается давление в цилиндр 56 и Г-образный упор 52 вводится в обрабатываемое изделие 10.

При повороте рукоятки 55 на 72° кулачок 90 нажимает на золотник 102, шток-рейка 23, двигаясь вниз, поднимает гильзу 22, которая досылает обрабатываемое изделие 10 до Г-образного упора 52.

При повороте рукоятки 55 на 96° кулачок 91 нажимает на золотник 104, срабатывает цилиндр 51, и гильза 22 зажимается сухарями 47 и 48. Кулачок 92 нажимает на золотник 105, срабатывает цилиндр 39, и гайка-шестерня 37, вращаясь, прижимает торец обрабатываемого изделия 10 к гильзе 22. Одновременно золотник 97 отключает напорный золотник 99 и разделительное сопротивление 98, и цилиндр 72 фиксатора 59 развивает полное усилие. Обрабатываемое изделие 10 зажимается, можно производить фрезерование первого скоса.

После нажатия на кнопку «Цикл на пульте 13 станка каретка 2 ускоренно перемещается к изделию 10, затем выключатель 120 включает рабочую подачу и вращение щпинделя с инструментом. Производится фрезерование первого скоса, а затем реверс от выключателя 119, и каретка 2 возвращается в исходное положение.

При сходе кулачка 121 с выключателя 118 включается электромагнит 117, и цилиндр 116 фиксирует рукоятку 55 в целях безопасности. При возвращении каретки 2 в исходное положение рукоятка 55 освобождается от фиксатора.

При повороте рукоятки 55 на 120° кулачок 89 освобождает золотник 96, в результате фиксатор 59 и Г-образный упор 52 выводятся из изделия. Кулачок 92 освобождает золотник 105 - отжимается гайка 37.

При повороте рукоятки 55 на 144° кулачки 93 и 94 нажимают на золотники 106 и 108, полость гндромотора 73 соединяется с дозатором 109, напорный золотник 110 блокируется. Гидромотор 73 совершает один оборот, что соответствует повороту изделия на 120°.

При повороте рукоятки 55 на 168° кулачки 93 и 94 освобождают золотники 106 и 108 - полости гидромотора 73 соединяются со сливом, дозатор 109 взводится, напорный золотник 110 разблокировывается.

Кулачок 59 нажимает на золотник 96 - изделие ориентируется и фиксируется Г-образным упором 52 (как при повороте рукоятки на 48°).

При повороте рукоятки 55 на 192° кулачок 92 нажимает на золотник 105 - зажимается гайка 37. Фиксатор 59 развивает полное усилие поджима, как при повороте рукоятки на 96°. Производится фрезерование второго скоса. Рукоятка 55 фиксируется.

Третий скос фрезеруется аналогично при поворотах рукоятки на 216, 240, 264 и 288°.

Для разжима обработанной детали поворачивают рукоятку 55 на 312°. Кулачок 92 освобождает золотник 105 - срабатывает цилиндр 39, гайка 37 откручивается и снимает усилие прижима изделия 10 к торцу гильзы 22, а золотник 97 направляет часть давления из цилиндра 72 через разделительное сопротивление 55 и напорный золотник 99.

При повороте рукоятки 55 на 336° кулачок 95 нажимает на золотник 112, золотник 107 перебрасывается влево, мультипликатор 113 дает утроенное давление в гидромотор 73, который срывает затяжку резьбы наконечника 27 в изделии 10 и выкручивает наконечник 27 до тех пор, пока кулачок гайки 55 не нажмет

на золотник 84 и не выключит вращение гидромотора 73, а второй кулачок не нажмет на выключатель 124 и не прекратит вращение щпинделя.

При повороте рукоятки 88 на 360° кулачки 89, 90, 92, 95 освобождают золотники 96, 102, 105, 112, фиксатор 59 и Г-образный упор 52 выводятся из изделия 10, гильза 22 отжимается сухарями 47 и 45 и опускается цилиндром 24. Золотник 107 устанавливается в нейтральное положение, мультипликатор 113 взводится. Обработанное изделие 10 снимается со станка.

При установке рукоятки 88 в исходное положение командоаппарат 12 обеспечивает работу в наладочном режиме. Для этого предусмотрены клавиши (на схеме не показаны), позволяющие рабочему воздействовать на любой золотник. Клавищи фиксируются. Таким образом, рабочий может привести в действие любой орган стола 9, а также после зажима обрабатываемого изделия 10 производить фрезерование.

Стол 9 поднимается вращением червяка 29, который через вал 31 и щестерни 30, 32, 33 вращает гайку 34. Зажимается стол 9 через прихваты 41 и плунжеры 40 вращением винтов 42, а скалки 43 зажимаются рукоятками 46.

Гильза шпиндельной бабки 4 выдвигается механизмом 19 и зажимается рукояткой 20,

Предмет изобретения

1.Фрезерный станок с перемещаемой прямолинейно в горизонтальной плоскости кареткой, несущей поворотную вокруг горизонтальной оси фрезерную головку, с подъемным столом с оправкой для закрепления обрабатываемого изделия, отличающийся тем, что, с целью выполнения делительного поворота, станок снабжен подпружиненным, принудительно вращаемым валом, кинематически связанным с оправкой через вертикальный винт, по которому перемещается гайка с кулачком, подающим .команду на остановку вращения оправки при полном выхбде ее из изделия.

2.Станок по п. 1, отличающийся тем, что, с целью базирования изделия по фактической оси заранее обработанного паза, стол станка снабжен качающимся фиксатором, несущим две подпружиненные симметричные ползущки, расклинивающиеся косыми скосами фиксатора, причем последний приводится в движение от принудительно поворотного сектора.

3.Станок по пп. 1, 2, отличающийся тем, что, с целью получения жесткой базы для базирования изделия по верхнему торцу, стол станка снабжен упором, выполненным в виде Г-образного прихвата, досылаемого до неподвижного упора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНОШЛИФОВАЛЬИЫЙ СТАНОК | 1972 |

|

SU327991A1 |

| Установка для изготовления изделий из ленты | 1981 |

|

SU1178556A1 |

| Устройство для обработки резьбовых отверстий | 1984 |

|

SU1220897A1 |

| ТОКАРНАЯ СИЛОВАЯ ГОЛОВКАт~—^~"I | 1972 |

|

SU346033A1 |

| ТЕРМОРАДИАЦИОННАЯ СУШИЛКАВСЕСОЮЗНАЯ | 1970 |

|

SU271375A1 |

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 1972 |

|

SU338346A1 |

| Роторный станок для сборки узлов с эластичной деталью | 1985 |

|

SU1256905A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ И СОРТИРОВКИТОРМОЗНЫХ колодок | 1971 |

|

SU315980A1 |

| СТАНОК ДЛЯ ЗАКРУГЛЕНИЯ ТОРЦЕВЫХ КРОМОК ЗУБЦОВ ЗУБЧАТЫХ КОЛЕС | 1943 |

|

SU64656A1 |

| Устройство для изготовления витых чувствительных элементов | 1983 |

|

SU1125084A1 |

23

/2/ . J8 Л9 120 122

/ / / / /

-Ш

-;

13

pusJ

.2

75 74 76 2t

-v Б-Б

В-В

2Г8

V- 36

Фиг. 6

i//

5 57

.З

60 §1

59 65 66

fuz.-lO

67

68

PuzJl

Даты

1969-01-01—Публикация