Существующие конструкции маслоотделителей для аммиачных холодильных установок работают по принципу центробежных сепаратов. Перегретые аммиачные пары из компрессора поступают в широкий сосуд, в котором, в силу внезапного изменения скорости и направления газа, происходит выпадение взвешенных частиц масла, очищенные же пары устремляются в конденсатор. На всех холодильниках наблюдается несовершенная работа маслоотделителей, результатом чего является загрязнение всей системы маслом. Количество масла, остающегося в системе на крупном холодильнике, составляет много сотен килограммов в год. Благодаря наличию масла на внутренних стенках труб ухудшается коэфициент теплопередачи и нарушается холодильный режим всей установки. Главная причина недостаточной работы обычного типа маслоотделителей заключается в том, что из-за перегрева аммиака масло, попадающее в отделитель, вместе с аммиачными парами находится в состоянии диссоциации, приближаясь к парообразному.

В предлагаемом маслоотделителе перегрев аммиака полностью снимается при помощи самого же рабочего агента, жидкого аммиака.

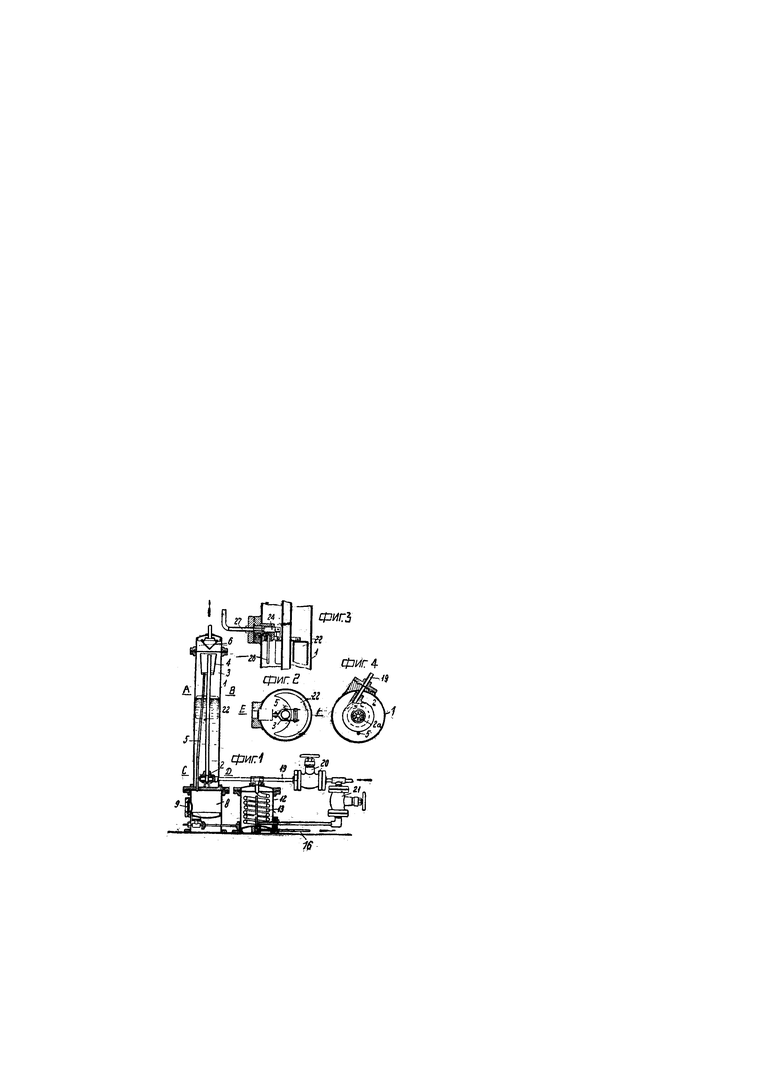

На чертеже фиг. 1 изображает продольный разрез маслоотделителя для аммиачной холодильной установки; фиг. 2 - горизонтальный разрез по АВ фиг. 1; фиг. 3 - вертикальный разрез по EF фиг. 2; фиг. 4 - горизонтальный разрез по СД фиг. 1.

Маслоотделитель включается в магистраль аммиачной холодильной установки компрессором и конденсатором. Вертикальная цилиндрическая колонка 1 сообщается через трубку 27 (фиг. 3) с нижним витком конденсатора, давление в котором, помощью уравнительной трубки, приравнено к давлению конденсатора. Жидкий аммиак, при температуре конденсации подводится через трубку 27, поплавковый вентиль 24 и трубку 25 внутри колонки 1 к подъемной трубе 3 снизу. К последней снизу приделана коробка 2 (фиг. 4), а сверху воронка 4, сообщающаяся посредством трубки 5 с маслоотстойником 8. Колонка 1, а также подъемная труба 3 заполняется жидким аммиаком до уровня АВ, который устанавливается при помощи поплавкового механизма 22 (фиг. 2 и 3) и постоянно им поддерживается. Перегретые аммиачные пары устремляются через трубку 19 в коробку 2 (фиг. 4). Из кольцевого пространства последнего они через целый ряд мелких отверстий 2а попадают в подъемную трубку 3, барботируя через жидкий аммиак (конструкция коробки обуславливает хороший барботаж). Подъемная труба 3 рассчитана таким образом, чтобы во время прохождения через нее паров аммиака снимался весь перегрев. Смесь аммиачный пузырьков и жидкого аммиака в трубе 3 легче соответствующего наружного столба жидкого аммиака, благодаря чему обеспечен непрерывный поток смеси вверх по подъемной трубе 3. Охлажденные пары аммиака уходят через верхнюю трубку в конденсатор, предварительно ударяясь об отражательный щиток 6, установленный над трубой 3.

Что касается масла, то отдельные охлажденные взвешенные частицы его, вместе с выбрасываемым фонтаном из трубы 3 жидкими аммиаком, попадают в воронку 4, а затем через трубку 5 отводятся в сосуд 8. Все вышеописанное внутреннее устройство маслоотделителя представляет собой не что иное, как маммут-насос.

Сосуд 8 представляет собой маслоотстойник, а 12 - маслоочиститель. После скопления определенного количества масла (наблюдение возможно через смотровое стекло 9) оно перепускается в маслоочиститель 12, в котором помещен змеевик 13, приключенный к трубопроводу 19. С целью отгонки имеющегося в масле аммиака через змеевик пропускаются перегретые аммиачные пары в течение 1-2 часов. Для этого вентиль 20 закрывается, а вентиль 21 открывается. Испарившийся аммиак отсасывается компрессором через трубку 16, а очищенное масло выпускается наружу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНАЯ УСТАНОВКА С ДОЗИРОВАННОЙ ЗАПРАВКОЙ ХЛАДАГЕНТА | 2005 |

|

RU2305232C2 |

| Маслоотделитель для аммиачных холодильных машин | 1941 |

|

SU65718A1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА С НАСОСНО-ЦИРКУЛЯЦИОННОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2005 |

|

RU2285869C2 |

| МНОГОСИСТЕМНАЯ НАСОСНО-ЦИРКУЛЯЦИОННАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА С ДОЗИРОВАННОЙ ЗАПРАВКОЙ ХЛАДАГЕНТА | 2005 |

|

RU2293932C1 |

| Способ снятия снеговой шубы и удаления масла из охлаждающих батарей холодильной установки и устройство для его осуществления | 1984 |

|

SU1267125A1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА С БЕЗНАСОСНОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2005 |

|

RU2291359C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ПУСКА АГРЕГАТИРОВАННОЙ ВОЗДУШНОЙ АММИАЧНОЙ ХОЛОДИЛЬНОЙ СИСТЕМЫ С МАЛЫМ КОЛИЧЕСТВОМ ХОЛОДИЛЬНОГО АГЕНТА | 2019 |

|

RU2813593C2 |

| Промежуточный сосуд для холодильных установок многоступенчатого сжатия | 1939 |

|

SU56498A1 |

| Конденсатор холодильной машины | 1979 |

|

SU945608A1 |

| ВОЗДУХООТДЕЛИТЕЛЬ | 1971 |

|

SU319822A1 |

1. Маслоотделитель для аммиачной холодильной установки, отличающийся тем, что с целью распределения перегретых, направляемых в конденсатор паров аммиака при проведении их через жидкий аммиак для снятия перегрева и ожижения паров масла, применена распределительная коробка 2 (фиг. 1 и 4), помещенная в колонке 1 с жидким аммиаком и снабженная отверстиями под подъемной трубой 3, над которой установлен отражательный щиток 6.

2. В маслоотделителе по п. 1 применение расположенной под щитком 6 воронки 4, служащей для приема охлажденных взвешенных в жидком аммиаке частиц масла, отводимого через трубку 5 в маслоотстойник 8.

Авторы

Даты

1935-03-31—Публикация

1933-12-24—Подача