Изобретение относится к способу приготовления катализатора для полимеризации олефинов на основе различных соединений переходных металлов, нанесенных на твердые окиспые носители. Известен катализатор для полимеризации олефипов, включающий в свой состав соединение переходного металла, нанесенное на окисный носитель МхОу, содержащий на своей поверхности функциональные группы сое- ю тава М-О-Me RaXb, где Me - металл II-V групп Периодической системы, R - алкильный или арильн-ый радикал, X - галоген или водород при ,0, а+Ь + -j-l:: N, где N - номер группы. Носитель для 15 этих катализаторов, содержащий указанные функциональные группы, готовят обработкой окисного носителя, содержащего гидроксильные группы, алюминийорганическими соединениями общей формулы AlRxCly или ВС1з в 20 соответствии с реакциями: SJOHI-BClj - -;j:0-bCl2 + HCl ; -lO -Ai: При использовании носители, содержащего 5. 25 30 поверхностные соединения Si-О-A1R2 с двумя алкильнымн группами, катализатор менее активен, чем катализаторы на основе носителя с поверхностными соединениями SiOAlRCl и SiOBCb, содерл-сащими хлор. Наиболее активный катализатор получают при использовании носителя с группамп SiUeCi2, содержащими только хлор, без алкнльных групп. Однако ВС1з труднодоступен для промышленного использования, С целью увеличения активности нанесенного титанового катализатора и упрощения технологии подготовки окисного носителя, заключающейся в образовании функциональных групп SiOAlCls, не содерлсащих алкильных заместителей, предлагают способ приготовления нанесенных титановых катализаторов, заключающиися в том, что приготовление окисного носителя, содержащего функциональные группы SiOAlCla, проводят последовательной обработкой носителя триэтилалюминием н газообразным хлористым водородом при О-300°С. Методика приготовления нанесенного титанового катализатора включает следующие стадии: I. Удаление воды, адсорбированной на поверхности носителя. Эту стадию можно проводнть нагреванием носителя в вакууме, в токе сухого газа или воздуха при температуре н

менее 100°С, но не выше температуры спекания носителя (900°С).

II.Обработка носителя парами или раствором триэтилалюминия в органическом растворителе при температуре от -20 до 200С.

III.Отмывка при необходимости избытка непрореагировавшего триэтилалюминия органическим растворителем.

IV.Удаление органического растворителя вакуумированием при О-200°С или в токе инертного газа при 100-200°С.

V.Обработка катализатора газообразным хлористым водородом при О-300°С.

VI.Удаление продуктов реакции вакуумированнем нри 20-600 С или продувкой инертным газом при 20-600°С.

VII.Нанесение алюминийорганического соединения в виде жидкостей или наров в количестве, необходимом для восстановления определенного количества галогенида переходного металла.

VIII.Нанесение галогенида переходного металла неременной валентности в высшей степени окисления на носитель в виде жидкости нли паров.

IX.Восстановление нанесенного галогенида переходного металла ранее нанесенным алюминийорганическим соединением при температуре от -30 до 50°С.

X. Вакуумированне полученных продуктов при 20-300°С или продувка инертным газом при той же температуре.

Все операции приготовления катализатора проводят в вакууме или в среде инертного газа (азот, аргон), тщательно очищенного от следов влаги, масла и кислорода.

Полимеризацию целесообразно проводить при 30-120°С, давлении 1-40 атм в нрисутствии сокатализаторов - свободных металлорганических соединений (нредночтительно алюминийорганических соединений). В качестве сокатализатора рекомендуют использовать триэтилалюминий илн триизобутнлалюминий. Полимеризацию можно проводить как в зглеводородном растворе, так и без растворителя (газофазная полнмеризация). Регулирование молекулярного веса получаемого нолнмера можно проводить введением водорода в количестве 5-90 мол. % по отношению к мономеру.

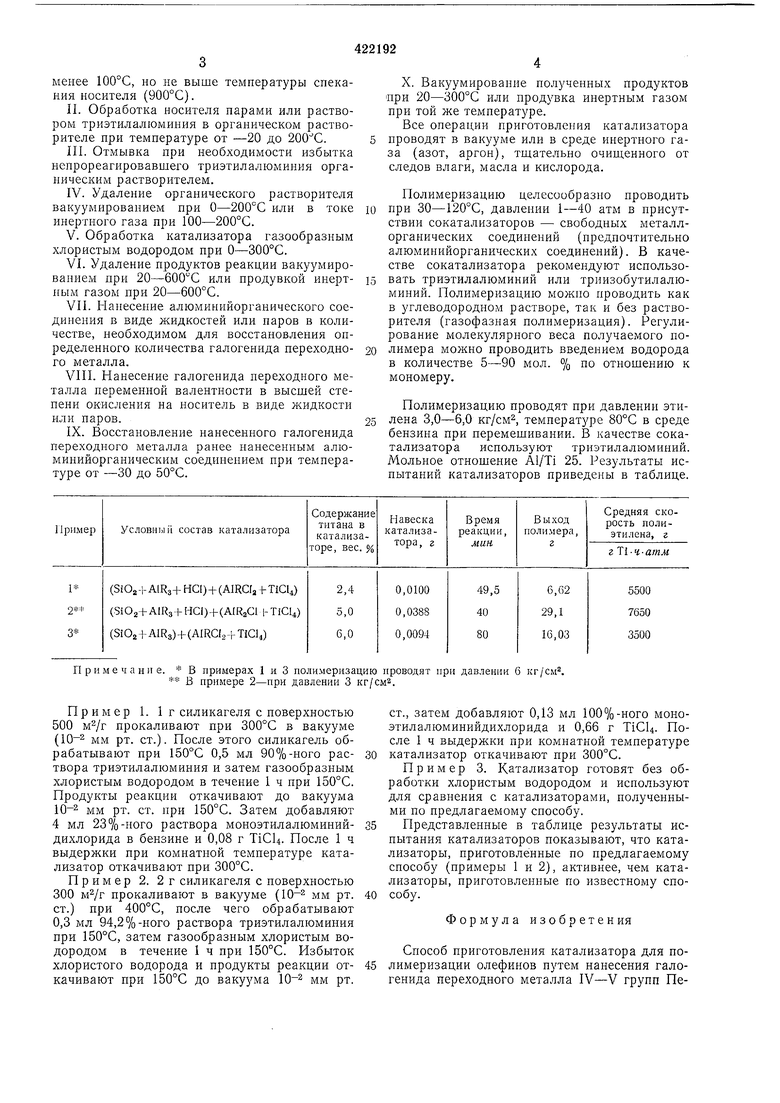

Полимеризацию проводят при давлении этилена 3,0-6,0 кг/см, температуре 80°С в среде бензина при перемещивании. В качестве сокатализатора используют триэтилалюминий. Мольное отношение Al/Ti 25. Результаты испытаний катализаторов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор полимеризации олефинов | 1971 |

|

SU375886A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, МЕТАЛЛОЦЕНОВЫЙ КОМПЛЕКС И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1994 |

|

RU2156253C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПОЛИОЛЕФИНЫ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ | 2010 |

|

RU2458938C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1995 |

|

RU2142472C1 |

| Способ приготовления катализатора для полимеризации этилена | 1974 |

|

SU502905A1 |

| Способ получения нанесенных титановых катализаторов для полимеризации этилена | 1973 |

|

SU473395A1 |

| ПРЕКУРСОР ДЛЯ КАТАЛИЗАТОРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2623228C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ МОНОМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2191196C1 |

| МЕТАЛЛООРГАНИЧЕСКОЕ СОЕДИНЕНИЕ В ТВЕРДОЙ ФОРМЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2615128C2 |

| ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 1991 |

|

RU2049093C1 |

Примечание. В примерах 1 и 3 полимеризацию проводят нри давлении 6 кг/см. В примере 2-при давлении 3 кг/см.

Пример 1. 1г силикагеля с поверхностью 500 прокаливают при 300°С в вакууме (10-2 jyjjj р (,) После этого силикагель обрабатывают при 150°С 0,5 мл 90%-ного раствора триэтилалюминия и затем газообразным хлористым водородом в течение 1 ч при 150°С. Продукты реакции откачивают до вакуума 10-2 jyij р (, дрР1 150°С. Затем добавляют 4 мл 23%-ного раствора моноэтилалюминийдихлорида в бензине и 0,08 г TiCU. После 1 ч выдержки нрн комнатной температуре катализатор откачивают при 300°С.

Пример 2. 2г силикагеля с поверхностью 300 прокаливают в вакууме (10- мм рт. ст.) при 400°С, после чего обрабатывают 0,3 мл 94,2%-ного раствора триэтилалюминия при 150°С, затем газообразным хлористым водородом в течение 1 ч при 150°С. Избыток хлористого водорода и нродукты реакции откачивают при 150°С до вакуума 10- мм рт.

ст., затем добавляют 0,13 мл 100%-ного моноэтилалюминийдихлорида и 0,66 г TiCU. После 1 ч выдержки при комнатной температуре катализатор откачивают при 300°С.

Пример 3. Катализатор готовят без обработки хлористым водородом и используют для сравнения с катализаторами, полученными по предлагаемому способу.

Представленные в таблице результаты испытания катализаторов показывают, что катализаторы, приготовленные по предлагаемому способу (примеры 1 и 2), активнее, чем катализаторы, приготовленные по известному способу.

Формула изобретения

Способ приготовления катализатора для полимеризации олефинов путем нанесения галогенида переходного металла IV-V групп Периодической системы на твердый окисный носитель MxOv содержащий на своей поверхности функциональные группы М-О-AlCb, где М - элемент III-IV групп Периодческой системы, , , отличающий-5 с я тем, что, с целью увеличения активности катализатора и упр ощения способа его нриготовления, окисный носитель последовательно обрабатывают триэтилалюминием, а затем хлористым водородом при О-300°С.

Авторы

Даты

1978-06-30—Публикация

1972-08-16—Подача