1

Изобретение относится к области порошковой металлургии, в частности к способам изготовления пористых бесшовных труб.

Известен способ изготовления пористых бесшовных труб, включаюш,ий введение в форму оправки, заполнение кольцеобразного пространства между носледней и формой порошком, формование трубной заготовки и спекание в заш,итной атмосфере.

По предложенному способу для повышения качества изделий в форму вводят стержень из активного при спекании порошка, между ним и заготовкой помеш,ают инертный наполнитель, а зате.м нроводят снекание.

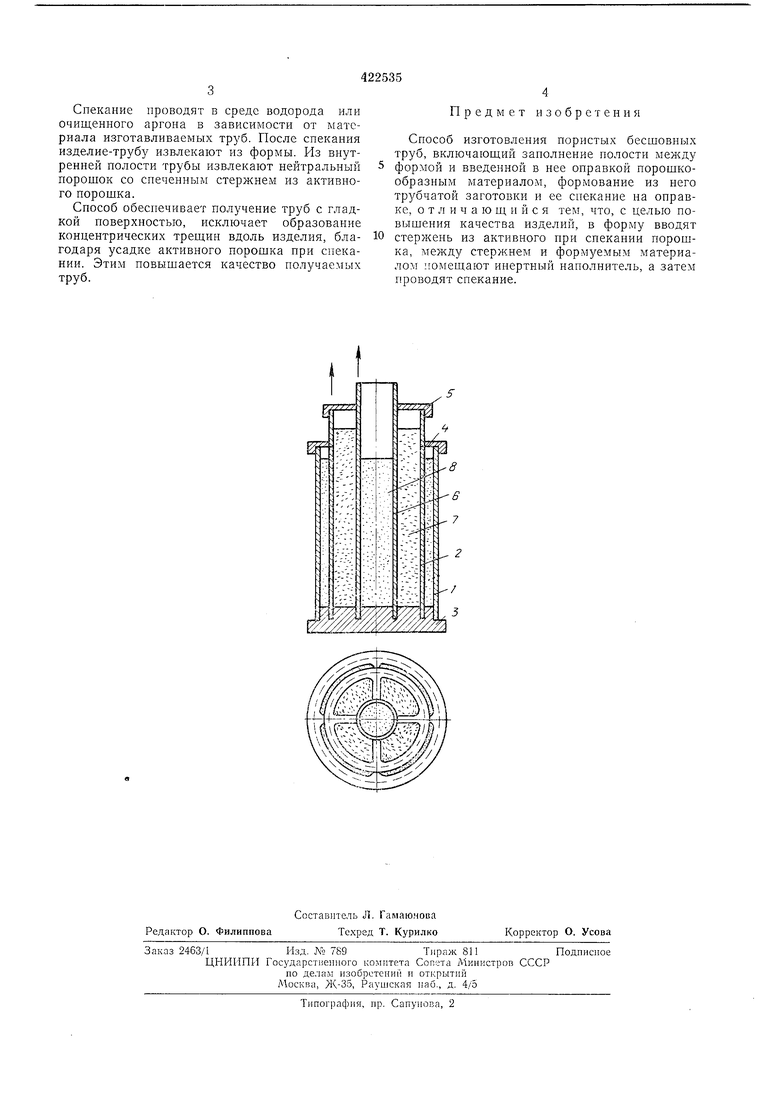

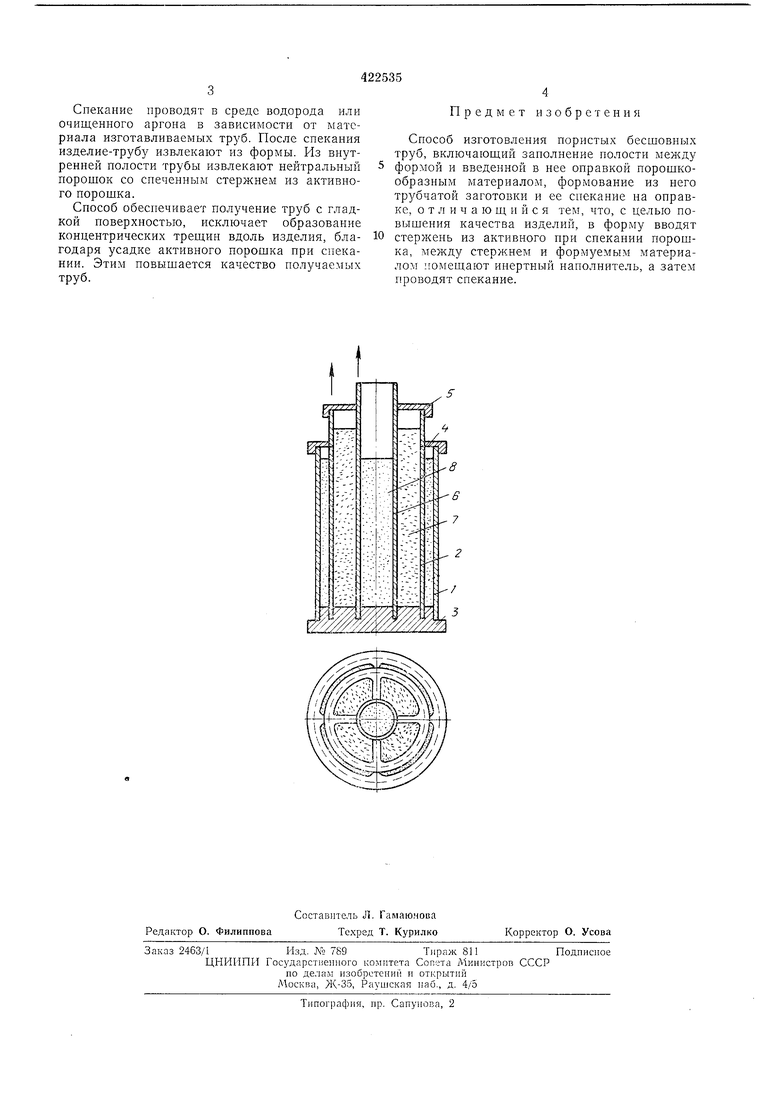

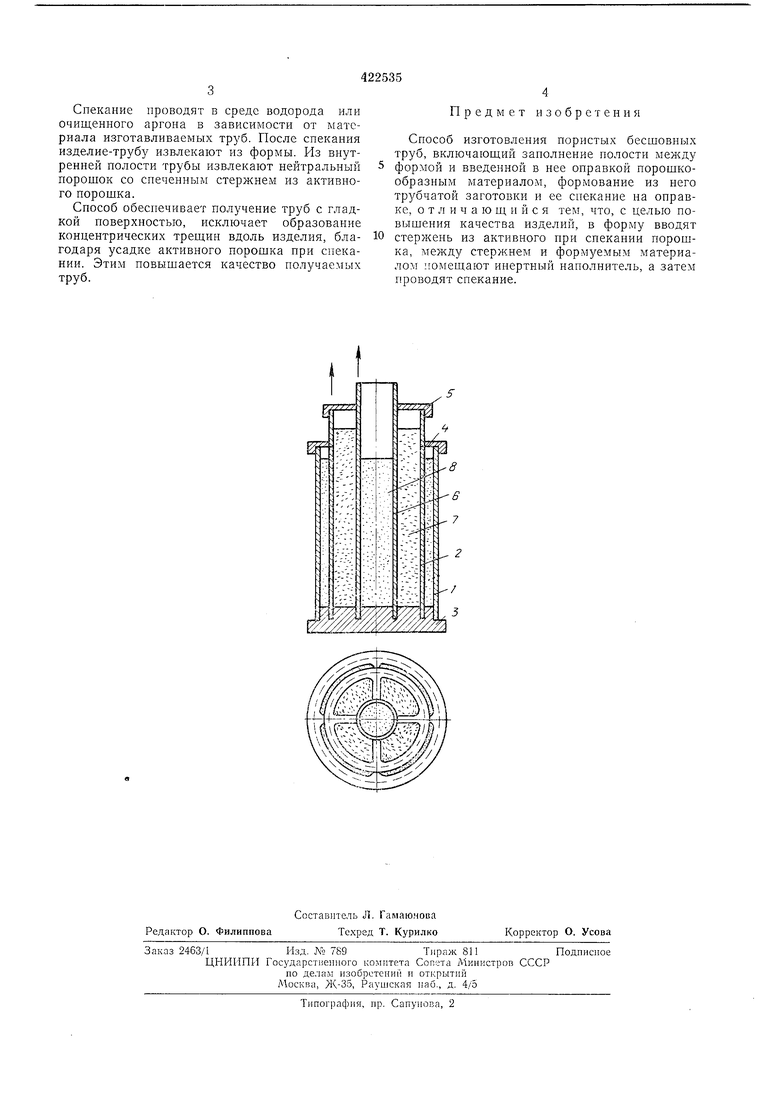

На чертеже изображена схема формования пористой трубы.

Форма 1 выполнена в виде трубы из нержавеюш,ей стали со шлифованной внутренней поверхностью. Трубчатая перегородка 2 фиксируется центрируюш,ими головками 3 и 4. Перед засыпкой порошка внутреннюю полость формы 1 покрывают тонким слоем коллоидального графита для нредотвраш,ения припекания изделия к форме. Никелевый или медный порошок засыпают в кольцевую полость, образованную формой 1 и трубчатой перегородкой 2, через отверстия верхней центрирующей головки 4. Для равномерного распределения порошка форму помешают на вибростенд и производят унлотнение при частоте вибрации 50-100 гц в течение 2-3 мин.

Для равномерной укладки частиц порошка, последние перед уплотнением смачивают легко испаряющимися жидкостями (например, спиртом, ацетоном, бензином) из расчета 30- 50 см жидкости на 1 кг порошка. В верхнюю центрирующую головку 5 вставляют трубчатую перегородку 6.

В кольцевую полость, образованную между стенками перегородок 2 и 6, засыпают инертный наполнитель 7, например речной песок, а в полость трубчатой перегородки 6 вводят стержень из металлического порошка 8, активного к спеканию, который совместно с инертным наполнителем при температуре спекания

трубчатого изделия дает усадку до 15 об. % и который является оправкой при спекании последнего. В качестве материала оправки может быть использован порошок карбонильного никеля или электролитический медный порошок.

После предварительного формования перегородки 2 и б извлекают в направленни оси изделия. Инертный порошок заполняет освободивщееся пространство. Изделия спекают в форме в камерных и проходных печах. Заформованнос изделие спекают при 800-850°С (для карбонильного никеля). Снекание труб из титанового порошка проводят при температуре 900°С. Время спекания в обоих случаях 35-60 мин.

3

Спекание проводят в среде водорода или очищенного аргона в зависимости от материала изготавливаемых труб. После спекания изделие-трубу извлекают из формы. Из внутренней полости трубы извлекают нейтральный порошок со спеченным стержнем из активного порошка.

Способ обеспечивает получение труб с гладкой поверхностью, исключает образование концентрических трещин вдоль изделия, благодаря усадке активного порошка при спекании. Этим повышается качество получаемых труб.

Предмет изобретения

Способ изготовления пористых бесшовных труб, включающий заполнение полости между

формой и введенной в нее оправкой порошкообразным материалом, формование из него трубчатой заготовки и ее спекание на оправке, о т л и ч а ю щ и и с я тем, что, с целью повышения качества изделий, в фор1му вводят

стержень из активного при спекании порошка, между стержнем и формуемым материалом помещают ипертцый наполнитель, а затем проводят спекание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1990 |

|

SU1776489A1 |

| Способ изготовления тепловой трубы с капиллярной структурой | 1987 |

|

SU1470454A1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| Способ изготовления строительных изделий | 1979 |

|

SU850389A1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| Способ изготовления пористых фильтров с каналами | 1987 |

|

SU1597250A1 |

| Способ изготовления двухслойных металлических мембран | 1989 |

|

SU1720798A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2008 |

|

RU2408741C2 |

S

-6

- 7

-/

3

т

Даты

1974-04-05—Публикация

1972-06-22—Подача