4:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОНТАКТОВ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО РЕЛЕ, КОНТАКТ, ВЫПОЛНЕННЫЙ ТАКИМ СПОСОБОМ, И ЭЛЕКТРОМЕХАНИЧЕСКОЕ РЕЛЕ | 2022 |

|

RU2820332C1 |

| Способ получения пористых порошковых материалов | 2024 |

|

RU2833540C1 |

| Способ формирования капиллярнопористой структуры тепловой трубы | 1989 |

|

SU1622084A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК С СОСТАВНОЙ СЕРДЦЕВИНОЙ ДЛЯ ОПТИЧЕСКИХ ВОЛНОВОДОВ (ВАРИАНТЫ) | 1998 |

|

RU2173672C2 |

| Способ изготовления двухслойных пористых труб | 1988 |

|

SU1675058A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДЕГРАДИРУЕМЫХ ХИРУРГИЧЕСКИХ ИМПЛАНТАТОВ ИЗ ПОРОШКА МАГНИЯ | 2021 |

|

RU2780427C1 |

| ТЕТРАФТОРЭТИЛЕНОВЫЙ СОПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОДУКТ, ПОЛУЧЕННЫЙ ЭКСТРУДИРОВАНИЕМ ПАСТЫ | 2003 |

|

RU2308464C2 |

| Способ получения пористого композиционного пьезоэлектрического материала | 2024 |

|

RU2836848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| Способ получения пористых материалов повышенной прочности из порошка бронзы | 2024 |

|

RU2833539C1 |

Изобретение относится к области порошковой металлургии в частности к способам изготовления пористых изделий. Цель изобретения - повышение проницаемой способности. Наполнитель и порошок смешивают в объемном отношении 0,5-0,8 при отношении размеров их частиц 1,0-1,25. В оболочку трубы из алюминия (АД1) диаметром 16 мм, длиной 360 мм и толщиной стенки 1,0 мм коаксиально вводят центральный стержень. В зазор между стенкой трубы и стержнем засыпают шихту, состоящую из металлического порошка и наполнителя, в виде хлорида натрия, при отношении их друг к другу 0,7. Отношение размеров частиц наполнителя к порошку металла 1,0-1,25. Центральный стержень представляет собой тонкостенную трубку, заполненную кварцевым песком с размером частиц 0,2 мм. Экструдирование проводят через фильеру диаметром 15,5 мм. Центральный стержень извлекают, заготовку спекают при 600°С в течение 1,0 ч. После спекания наполнитель вымывают водой. 1 ил., 2 табл.

I

Изобретение относится к псррошко- вой металлургии, в частности к способам изготовления пористьк изделий.

Цель изобретения - повьш1ение проницаемой способности.

На чертеже приведена схема осуществления способа.

Наполнитель и порошок смешивают в объемном отношении 0,5-0,8 при отношении размеров их частиц 1,0-1,25,

В трубную оболочку 1 концентрич- но устанавливают центральный стержень. В зазор, образованный между ними, помещают смесь металлического порошка 2 и порошка 3 порообразовв

теля, предварительно подготовленную в объемном соотношении соответствующих составных частей.

Пример, В оболочку тепловой трубы в виде алюминиевой трубки (марка АД1) диаметром 16 мм, длиной 360 мм и толщиной стенки 1 мм коаксиально вводят трубчатую оправку диаметром 12 мм. В зазор, образованный стенкой тепловой трубы и оправкой, засыпают предварительно подгоч товленную шихту из алюминиевого порошка и порошка наполнителя, в качестве которого используется хлорид натрия (NaCl). Шихта приготовлена

4

СП

4:

при объемном соотношении составляю- щих, равном 0,6 (на 6 ч.наполнителя использовалось 10 ч.металлического порошка). Размер частиц порошка по- рообразователя выбирали равным размеру частиц металлического порошка получаемой капиллярной структуры и он соответствовал значению 0,16 - 0,2 мм.

Полость оправки заполняют кварцевым с размером частиц 0,2 мм.

Затем оправку прн, наложении колебаний на корпус тепловой трубы постепенно извлекают и полученную заготовку уплотняют путем ее волочения через фильеру диаметром 15,5 мм После деформации корпуса трубы на 0,5 мм по диаметру центральный песчаный стержень удаляют механическим путем, а сформированную заготовку спекают в вакууме при в течение часа.

После спекания порошок наполнителя вымывают из полученного изделия проточной, водой.

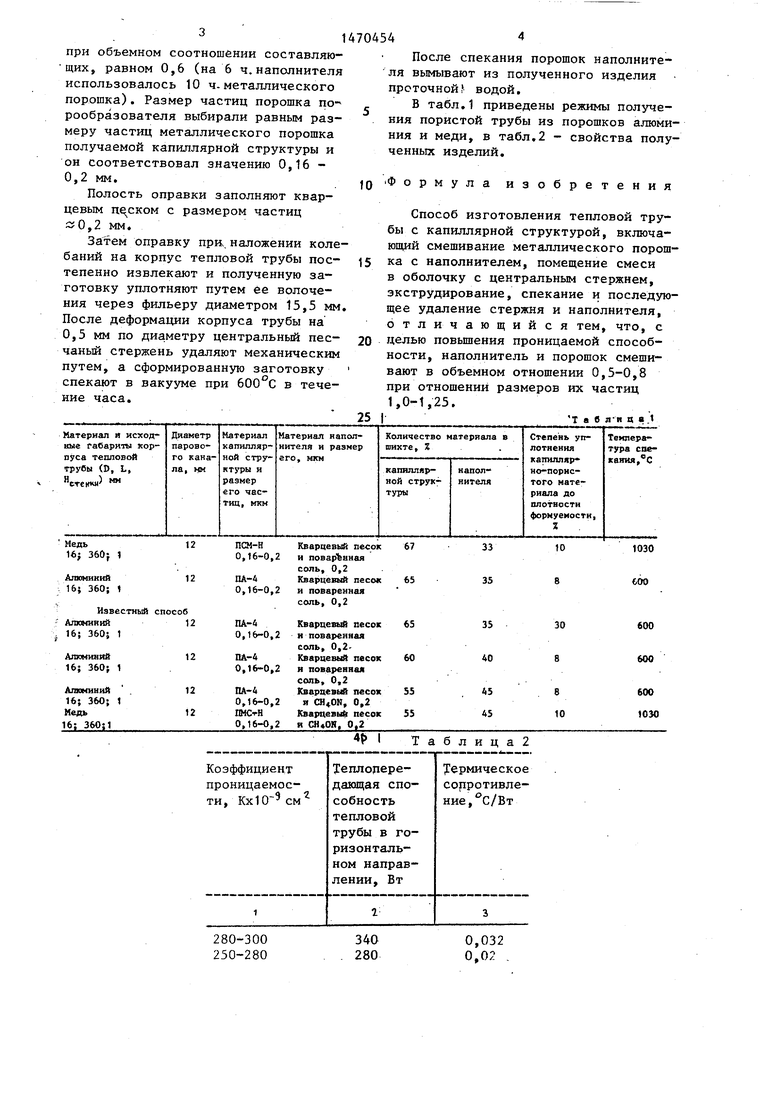

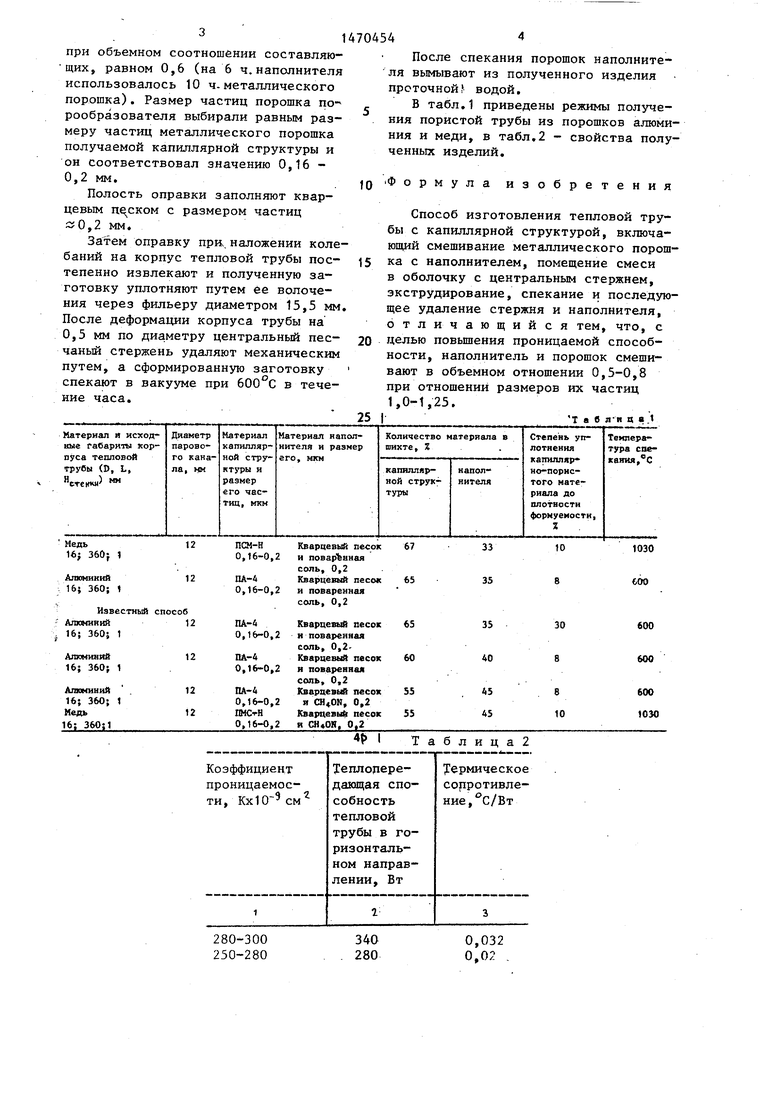

В табл.1 приведены режимы получения пористой трубы из порошков алюминия и меди, в табл.2 - свойства полученных изделий.

Формула изобретения

Способ изготовления тепловой трубы с капиллярной структурой, включающий смешивание металлического порошка с наполнителем, помещение смеси в оболочку с центральным стержнем, экструдирование, спекание и последующее удаление стержня и наполнителя, отличающийся тем, что, с

целью повьш1ения проницаемой способности, наполнитель и порошок смешивают в объемном отношении 0,5-0,8 при отношений размеров их частиц 1,0-1,25.

I т а в л И ц e.t

| Пористые проницаемые материалы | |||

| Справочник | |||

| М.: Металлургия, 1987, с.27 | |||

| Авторское свидетельство СССР № 604611, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-13—Подача