Изобретение относится к мембранной технике и технологии и может быть использовано для изготовления пористых порошковых мембран из металлических порошков.

Известен способ получения двухслойных металлических мембран, включающий формование и спекание пористой основы и напыление на нее мелкодисперсного порошка. Недостатком способа является низкое качество изделия, связанное с копированием рабочим слоем поверхности основы, забиванием пор последней, переменной толщиной рабочего слоя, широким диапазоном размеров его пор.

Наиболее близким к предлагаемому изобретению является способ получения

двухслойных мембран, включающий формование пористой подложки, нанесение на нее слоя мелкодисперсного порошка, сушка и спекание.

Недостатком способа является низкое качество изделия, связанное с невозможностью обеспечения постоянной толщины рабочего слоя, а следовательно, высокой неравномерностью проницаемости по площади; забивание частицами мелкодисперсного порошка пор основы;.малая адгезия рабочего слоя к основе, так как порошки основы и рабочего слоя разного гранулометрического и химического состава.

Цель изобретения - повышение качества мембран путем повышения равномерноXIhO

о

XI Ю 00

сти проницаемости и прочности сцепления рабочего слоя с основой.

Поставленная цель достигается тем, что в известном способе, включающем формование пористой подложки, .нанесение на нее слоя мелкодисперсного порошка и спекание, основу формуют из.смеси порошка с удаляемым наполнителем, повторно формуют основу с нанесенным рабочим слоем, а спекание проводят с размещением основы выше рабочего слоя, причем основу и рабочий слой формуют из порошка одного гранулометрического состава.

Основу и рабочий слой можно формовать из порошка одного химического состава.

Формование основы и рабочего слоя можно вести прессованием при одном давлении,

Можно использовать карбонильные порошки.

Рабочий слой можно также формовать с удаляемым наполнителем, размер частиц которого находится в пределах 0,5-1 размера частиц порошка..

Способ осуществляется следующим образом.

Из смеси порошка с удаляемым наполнителем формуют основу. Количество на- полнителя и размеры его частиц определяются требованиями к проницаемости и прочности основы. Формование основы из смеси порошка с наполнителем непосредственно обеспечивает достижение положительного эффекта, так как в этом случае формовка представляет собой композиционную компактную заготовку с равной поверхностью (без пор, так как они заполнены наполнителем). Поэтому при следующем нанесении слоя мелкодисперсного порошка и его формовании, получается постоянная толщина рабочего слоя и, следовательно, отсутствие разноплотности, широкого разброса пор по размерам в рабочем слое. Кроме того, за счет равноплотности рабочего слоя улучшается и адгезия последнего к частицам основы. Формование основы и рабочего слоя из порошка одного гранулометрического состава также влияет на достижение положительного эффекта, так как улучшается адгезия и обеспечивается постоянная толщина рабочего слоя, что связано с одинаковой в рабочем слоя и основе относительной величиной межчастичных контактов, влияющей как на процессы формования,, так и на процессы с.пекания - диффузию, усадку и т.п. После формования заготовку двухслойной мембраны переворачивают слоем вниз, размещают ее на инертной подложке, помещают в печь и спекают, обеспечивая при этом удаление наполнителя. Размещение при спекании рабочего сяоя ниже основы также непосредственным образом влияет на достижение положительного эффекта, так как обеспечивает ровную поверхность и постоянную толщину рабочего слоя и улучшает его адгезию к основе, не препятствуя удалению наполнителя.

0 Основу и рабочий слой можно формовать из порошков одного химического состава, что. дополнительно- усиливает положительный эффект, так как в процессе спекания уменьшается вероятность короб5 ления рабочего слоя, а в процессе формования - переуплотнения последнего в местах контакта с частицами основы.

Формование основы и рабочего слоя можно вести прессованием при одном дав0 лении, что также дополнительно усиливает положительный эффект, поскольку при некотором повышении плотности обоих слоев мембраны уменьшается в них разнотолщин- ность и повышается адгезия друг к другу,

5 причем достигается это при равном давлении. Если давление прессования основы либо рабочего слоя будет больше другого, то происходит, из-за упругого последействия и других причин, отслаивание рабочего слоя

0 от основы, а в ряде случаев даже его отделение.

Использование для получения основы и рабочего слоя карбонильных порошков также дополнительно повышает эффект, так

5 как по сравнению с порошками других типов (например, распыленными, электролитическими и т.п.) карбонильные обеспечивают несколько более высокую адгезию слоев, меньшее коробление рабочего

0 слоя.

Рабочий слой также можно формовать с удаляемым наполнителем размер частиц которого 0,5-1 размера частиц порошка. Это тоже дополнительно усиливает положитель5. ный эффект, так как приближает условия формования основы и рабочего слоя друг к другу, позволяет существенно увеличить давление прессования без потери проницаемости, а, следовательно, резко повысить

0 адгезию слоев и уменьшить разнотолщин- ность в слое. Кроме того, появляется в этом случае и дополнительный эффект-выравнивание размеров пор и проницаемости рабочего слоя по площади.. .

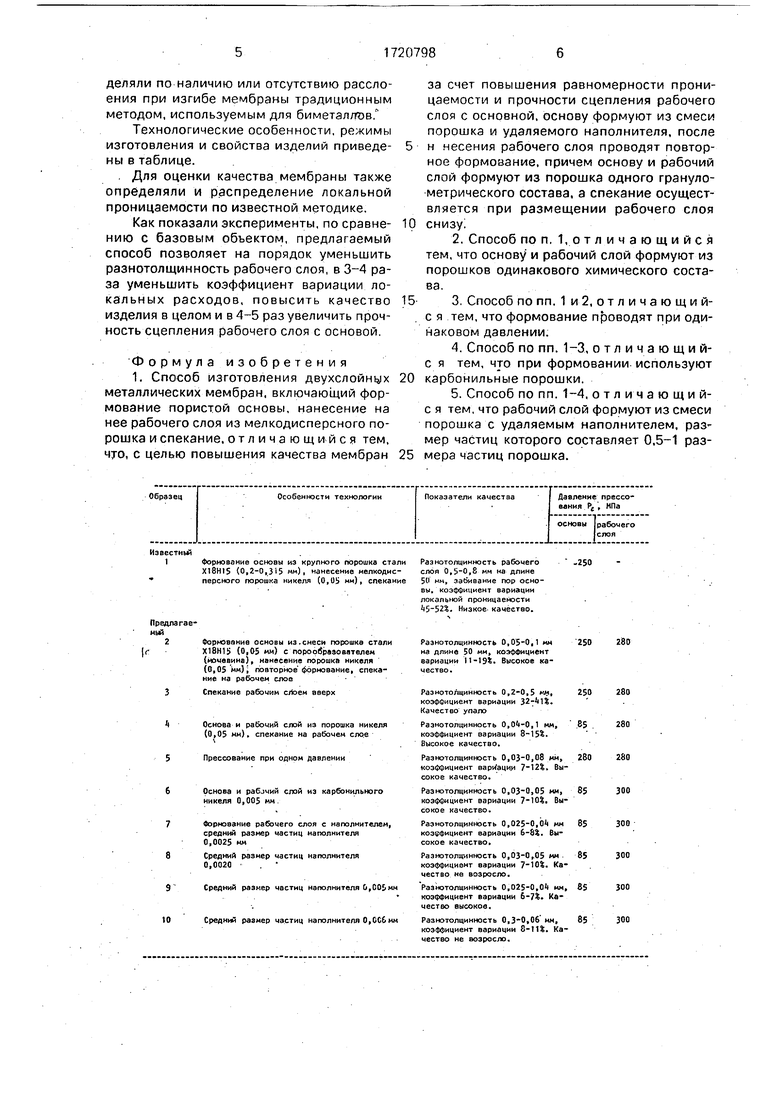

5 При мер. Из металлических порошков по известному и предлагаемому способам изготавливали мембраны в виде дисков 0100мм, которые контролировали визуально и металлографически, оценивая качество изделия. Прочность сцепления слоев определяли по наличию или отсутствию расслоения при изгибе мембраны традиционным методом, используемым для биметал/гов.

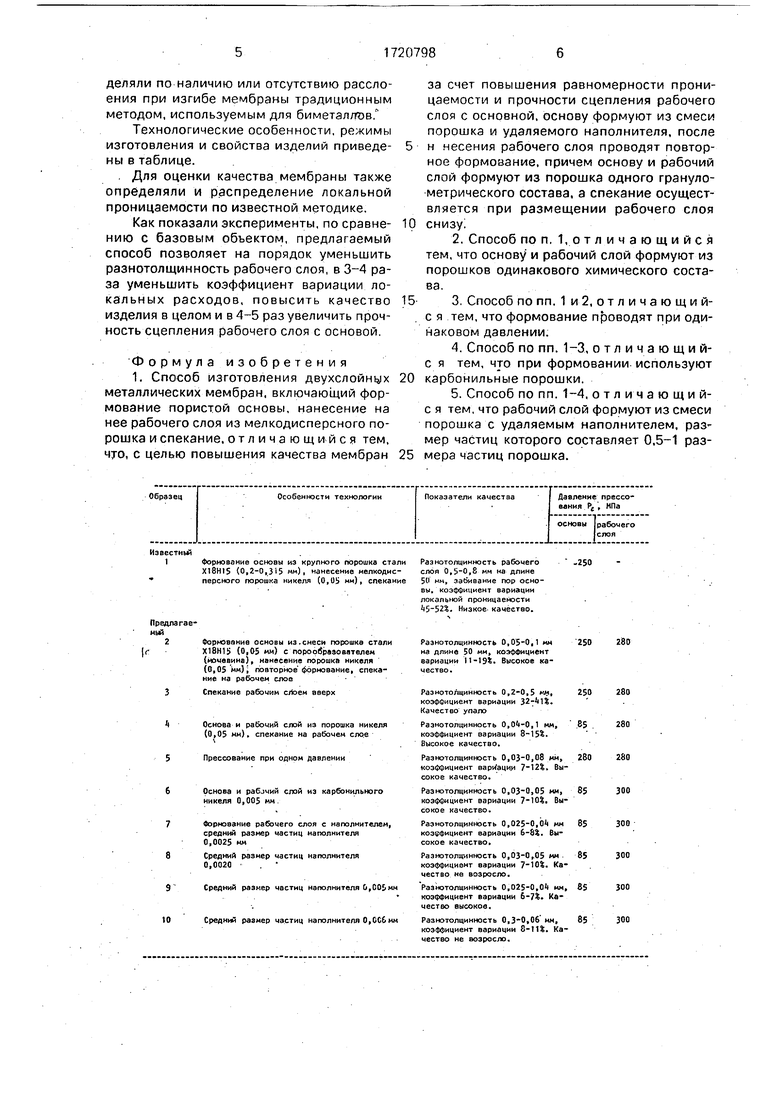

Технологические особенности, режимы изготовления и свойства изделий приведе- ны в таблице.

. Для оценки качества мембраны также определяли и распределение локальной проницаемости по известной методике.

Как показали эксперименты, по сравне- нию с базовым объектом, предлагаемый способ позволяет на порядок уменьшить разнотолщинность рабочего слоя, в 3-4 раза уменьшить коэффициент вариации локальных расходов, повысить качество изделия в целом и в 4-5 раз увеличить прочность сцепления рабочего слоя с основой.

Формула изобретения 1. Способ изготовления двухслойных металлических мембран, включающий формование пористой основы, нанесение на нее рабочего слоя из мелкодисперсного порошка и спекание, отличающийся тем, что, с целью повышения качества мембран

за счет повышения равномерности проницаемости и прочности сцепления рабочего слоя с основной, основу формуют из смеси порошка и удаляемого наполнителя, после н несения рабочего слоя проводят повторное формование, причем основу и рабочий слой формуют из порошка одного гранулометрического состава, а спекание осуществляется при размещении рабочего слоя снизу

2.Способ поп, 1, отличающийся тем, что основу и рабочий слой формуют из порошков одинакового химического состава.

3.Способ по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что формование проводят при одинаковом давлении.

4.Способ по пп. 1-3, о т л и ч а ю щ и й- с я тем, что при формовании используют карбонильные порошки.

5.Способ по пп. 1-4, отличающий- с я тем, что рабочий слой формуют из смеси порошка с удаляемым наполнителем, размер частиц которого составляет 0,5-1 размера частиц порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| Абразивное изделие и способ его изготовления | 2023 |

|

RU2829473C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО РАДИОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2423761C1 |

| Способ получения формованной керамической мембраны | 2018 |

|

RU2682634C1 |

| Фильтрующий элемент и способ его изготовления | 1989 |

|

SU1725965A1 |

| Способ изготовления двухслойных пористых изделий | 1988 |

|

SU1521523A1 |

| Композиционный радиопоглощающий материал и способ его изготовления | 2016 |

|

RU2644399C9 |

| РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2228565C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2013 |

|

RU2536536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2013 |

|

RU2579713C2 |

Изобретение относится к области порошковой металлургии, в частности к способу изготовления двухслойных металлических мембран. Цель - повышение качества мембран за счет повышения равномерности проницаемости и прочности сцепления рабочего слоя с основой. Формуют основу из смеси порошка и удаляемого наполнителя, наносят на нее рабочий слой из мелкодисперсного порошка, имеющего одинаковый с порошком основы гранулометрический состав, формуют и спекают, размещая мембрану рабочим слоем вниз. Возможно формование основы и рабочего слоя из порошков одинакового химического состава при одинаковом давлении. Возможно также использование в семях карбонильных порошков, а также нанесение на основу смеси порошка с удаляемым наполнителем, размер частиц которого составляет 0,5-1,0 размера частиц порошка. 4 з.п.ф-лы, 1 табл. С

Известный

1Формование основы из крупного порошка стали

X18HI5 (0,2-0,3)5 мм), нанесение мелкодис- мереного порошка никеля (0,05 мм), спекание

Предлагаемый

Формование основы из.снеси порошка стали Х18Н15 (0,05 мм) с порорбразователем (мочевина), нанесение порошка никеля (0,05 мм) i повторное формование, спекание на рабочем слое

Спекание рабочим слЪем вверх

Основа и рабочий слой из порошка никеля

(0,05 мм), спекание на рабочем слое

s

Прессование при одном давлении

Основа и рабочий слой из карбонильного никеля 0,005 мм.

Формоазние рабочего слоя с наполнителем, средний размер частиц наполнителя 0,0025 мм

Средний размер частиц наполнителя 0,0020 .

Средний размер частиц наполнителя Ь,005мн

Средний размер частиц наполнителя О,ОСЬ мм

Разнотолщинность рабочего слоя 0,5-0,8 мм на длине 50 мм, забивание пор основы, коэффициент вариации локальной проницаемости 5-52%. Низкое качество.

Раэнотолщинность 0,05-0,1 мм на длине 50 мм, коэффициент вариации 11-19. Высокое качество.

Разнотолщинность 0,2-0,5 мм, коэффициент вариации Качество упало

Раэнотолщинность 0,,1 мм, коэффициент вариации 8-15%. Высокое качество.

Раэнотолщинность 0,03-0,08 мм, коэффициент вариация 7-12%. Высокое качество.

Раэнотолщинность 0,03-0,05 мм, коэффициент вариации 7-10%, Высокое качество.

Разнотолщинность 0,025-0, мм коэффициент вариации 6-8%. Высокое качество,

Раэнотолщинность 0,03-0,05 мн коэффициент вариации 7-10%. Качество не возросло.

Разнотолщинность 0,025-0,01 им, коэффициент вариации 6-7%. Качество высокое.

Разнотолщинность 0,3-0,06 мм, коэффициент вариации 8-11%. Качество не возросло.

| Заявка ФРГ №3421833, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-23—Публикация

1989-11-27—Подача