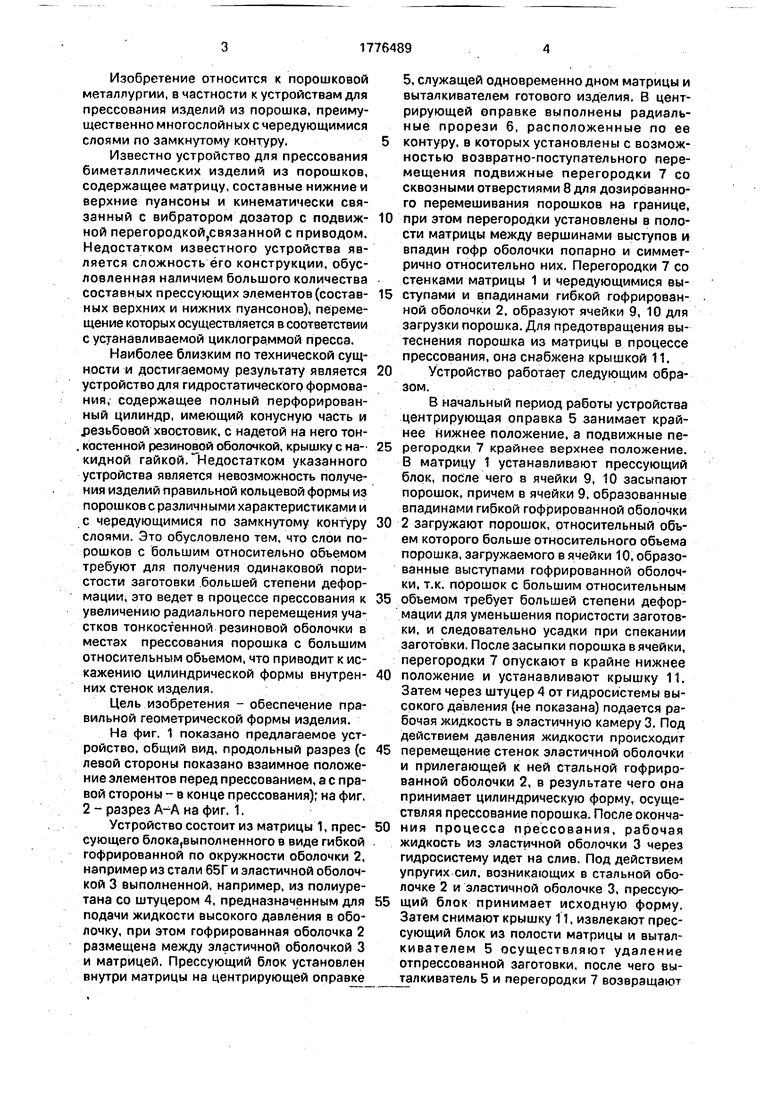

Фиг.1

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошка, преимущественно многослойных с чередующимися слоями по замкнутому контуру.

Известно устройство для прессования биметаллических изделий из порошков, содержащее матрицу, составные нижние и верхние пуансоны и кинематически связанный с вибратором дозатор с подвижной перегородкой,связанной с приводом. Недостатком известного устройства является сложность его конструкции, обусловленная наличием большого количества составных прессующих элементов (составных верхних и нижних пуансонов), перемещение которых осуществляется в соответствии с устанавливаемой циклограммой пресса.

Наиболее близким по технической сущности и достигаемому результату является устройство для гидростатического формования, содержащее полный перфорированный цилиндр, имеющий конусную часть и резьбовой хвостовик, с надетой на него тон- . костенной резиновой оболочкой, крышку с накидной гайкой. Недостатком указанного устройства является невозможность получения изделий правильной кольцевой формы из порошков с различными характеристиками и с чередующимися по замкнутому контуру слоями. Это обусловлено тем, что слои порошков с большим относительно объемом требуют для получения одинаковой пористости заготовки большей степени деформации, это ведет в процессе прессования к увеличению радиального перемещения участков тонкостенной резиновой оболочки в местах прессования порошка с большим относительным объемом, что приводит к искажению цилиндрической формы внутренних стенок изделия.

Цель изобретения - обеспечение правильной геометрической формы изделия.

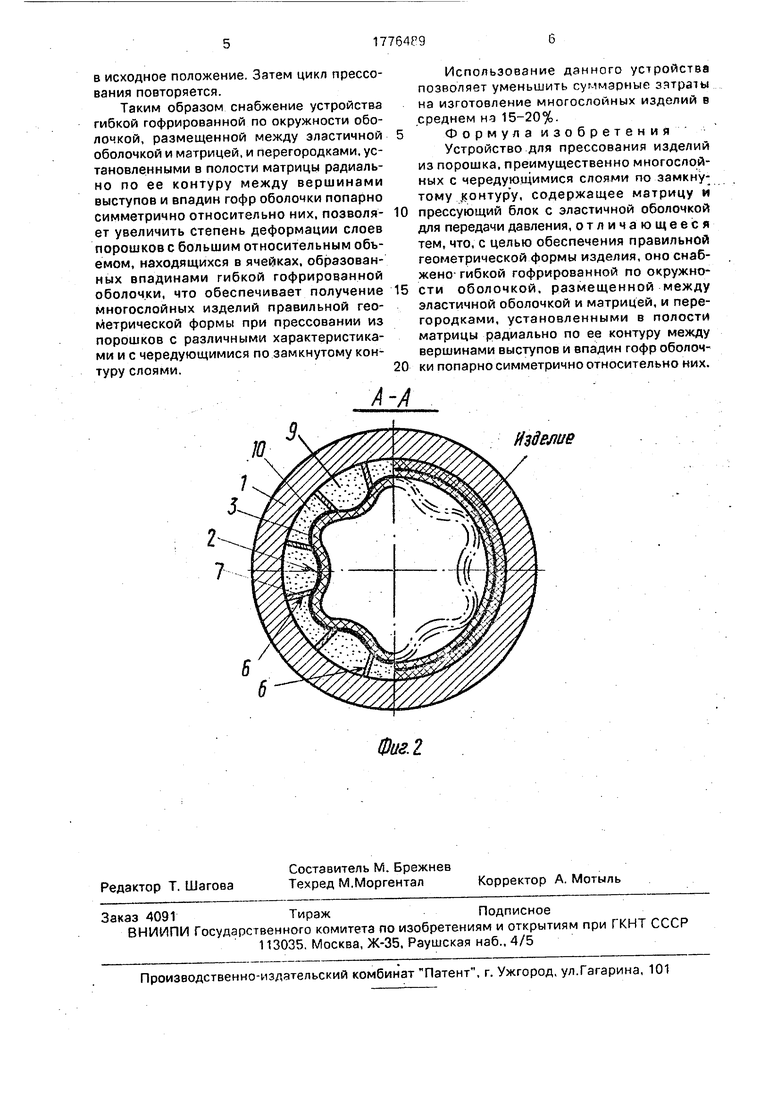

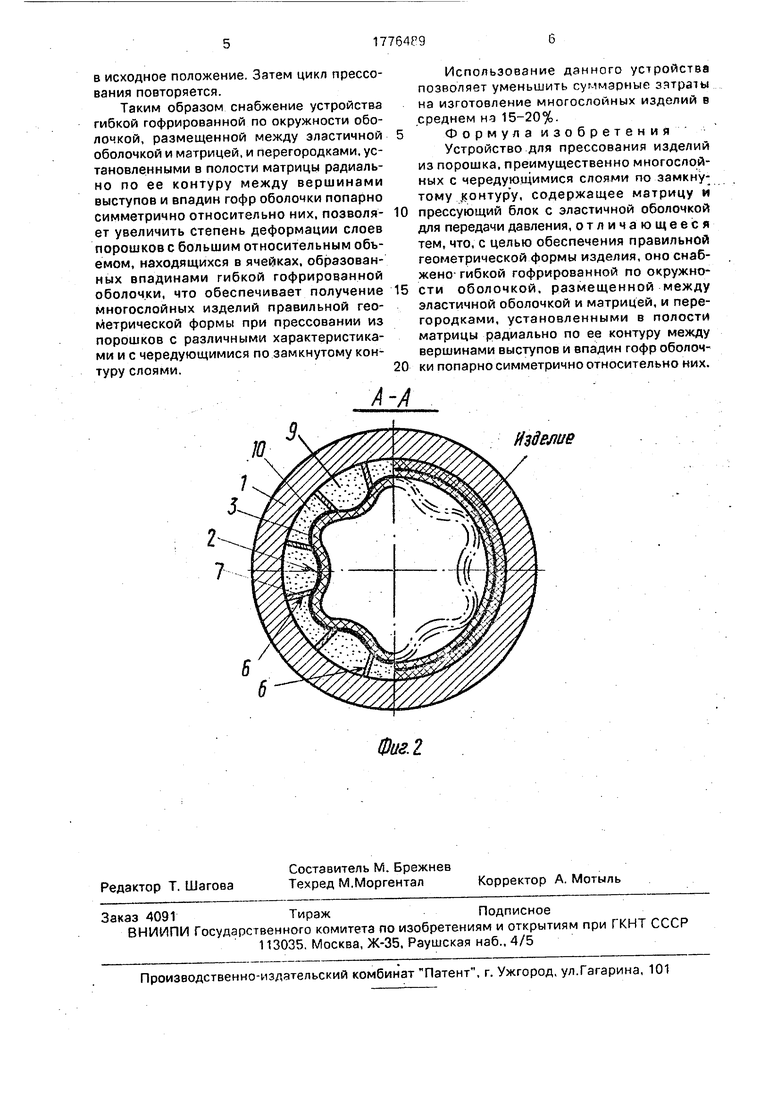

На фиг. 1 показано предлагаемое устройство, общий вид. продольный разрез (с левой стороны показано взаимное положение элементов перед прессованием, а с правой стороны - в конце прессования); на фиг, 2 - разрез А-А на фиг. 1.

Устройство состоит из матрицы 1, прессующего блока,выполненного в виде гибкой гофрированной по окружности оболочки 2, например из стали 65Г и эластичной оболочкой 3 выполненной, например, из полиуретана со штуцером 4, предназначенным для подачи жидкости высокого давления в оболочку, при этом гофрированная оболочка 2 размещена между эластичной оболочкой 3 и матрицей. Прессующий блок установлен внутри матрицы на центрирующей оправке

5, служащей одновременно дном матрицы и выталкивателем готового изделия. В центрирующей оправке выполнены радиальные прорези 6, расположенные по ее

контуру, в которых установлены с возможностью возвратно-поступательного перемещения подвижные перегородки 7 со сквозными отверстиями 8 для дозированного перемешивания порошков на границе,

0 при этом перегородки установлены в полости матрицы между вершинами выступов и впадин гофр оболочки попарно и симметрично относительно них. Перегородки 7 со стенками матрицы 1 и чередующимися вы5 ступами и впадинами гибкой гофрированной оболочки 2. образуют ячейки 9, 10 для загрузки порошка. Для предотвращения вытеснения порошка из матрицы в процессе прессования, она снабжена крышкой 11.

0 Устройство работает следующим образом.

В начальный период работы устройства центрирующая оправка 5 занимает крайнее нижнее положение, а подвижные пе5 регородки 7 крайнее верхнее положение. В матрицу 1 устанавливают прессующий блок, после чего в ячейки 9, 10 засыпают порошок, причем в ячейки 9. образованные впадинами гибкой гофрированной оболочки

0 2 загружают порошок, относительный объем которого больше относительного объема порошка, загружаемого в ячейки 10, образованные выступами гофрированной оболочки, т.к. порошок с большим относительным

5 объемом требует большей степени деформации для уменьшения пористости заготовки, и следовательно усадки при спекании заготовки. После засыпки порошка в ячейки, перегородки 7 опускают в крайне нижнее

0 положение и устанавливают крышку 11. Затем через штуцер 4 от гидросистемы высокого давления {не показана) подается рабочая жидкость в эластичную камеру 3. Под действием давления жидкости происходит

5 перемещение стенок эластичной оболочки и прилегающей к ней стальной гофрированной оболочки 2, в результате чего она принимает цилиндрическую форму, осуществляя прессование порошка. После оконча0 ния процесса прессования, рабочая жидкость из эластичной оболочки 3 через гидросистему идет на слив. Под действием упругих сил. возникающих в стальной оболочке 2 и эластичной оболочке 3, прессую5 щий блок принимает исходную форму. Затем снимают крышку 11, извлекают прессующий блок из полости матрицы и вытал- кивателем 5 осуществляют удаление отпрессованной заготовки, после чего выталкиватель 5 и перегородки 7 возвращают

в исходное положение. Затем цикл прессования повторяется.

Таким образом снабжение устройства гибкой гофрированной по окружности оболочкой, размещенной между эластичной оболочкой и матрицей, и перегородками, установленными в полости матрицы радиаль- но по ее контуру между вершинами выступов и впадин гофр оболочки попарно симметрично относительно них, позволяет увеличить степень деформации слоев порошков с большим относительным объемом, находящихся в ячейках, образованных впадинами гибкой гофрированной оболочки, что обеспечивает получение многослойных изделий правильной геометрической формы при прессовании из порошков с различными характеристиками и с чередующимися по замкнутому контуру слоями.

Использование данного устройства позволяет уменьшить суммарные затраты на изготовление многослойных изделий в среднем на 15-20%. 5Формула изобретения

Устройство для прессования изделий из порошка, преимущественно многослойных с чередующимися слоями по замкнутому ,контур у, содержащее матрицу и

0 прессующий блок с эластичной оболочкой для передачи давления, отличающееся тем, что, с целью обеспечения правильной геометрической формы изделия, оно снабжено- гибкой гофрированной по окружно5 сти оболочкой, размещенной между эластичной оболочкой и матрицей, и перегородками, установленными в полости матрицы радиально по ее контуру между вершинами выступов и впадин гофр оболоч0 ки попарно симметрично относительно них.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1360898A1 |

| Устройство для прессования трубчатых изделий из порошка | 1985 |

|

SU1268286A1 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1444076A1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1526910A1 |

| Установка для гидродинамического прессования металлических порошков | 1985 |

|

SU1258614A1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1357130A1 |

| Способ изготовления спеченных втулок с буртом | 1987 |

|

SU1502194A1 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1477522A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

Сущность изобретения: перед началом работы центрирующая оправка 5 занимает крайнее нижнее положение, а подвижные перегородки 7 - крайне верхнее. В матрицу 1на оправку 5 устанавливают прессующий блок, в ячейки 9, 10 засыпают порошок, перегородки 7 опускают в крайнее нижнее положение и устанавливают крышку 11. Затем через штуцер подают в эластичную камеру 3 от гидросистемы рабочуюокид- кость, под давлением которой стенки эластичной оболочки и прилегающей, к ней стальной гофрированной оболочки 2 принимают цилиндрическую форму, осуществляя прессование чередующихся слоев порошка. 2ил.

Ю

6

Изделие

Фиг 2

| Клячко Л.И | |||

| и др | |||

| Оборудование и оснастка для формования порошковых материалов | |||

| М.: Металлургия, 1986, с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1992-11-23—Публикация

1990-07-09—Подача