(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных дренажных труб | 1980 |

|

SU918105A2 |

| Способ производства теплоизоляционных керамовермикулитовых изделий | 1988 |

|

SU1583395A1 |

| Способ нагревания печи или другого промышленного технологического устройства | 2017 |

|

RU2710698C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2433100C2 |

| Способ изготовления изделий из твердого электролита | 1977 |

|

SU711008A1 |

| Установка для получения пористого материала | 1982 |

|

SU1011976A1 |

| Способ изготовления пустотелых гранул | 1977 |

|

SU802234A1 |

| Способ изготовления полимербетонных изделий | 1990 |

|

SU1728031A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА ТИТАНА | 2008 |

|

RU2401719C2 |

1

Изобретение относится к строительному производству, в частности к изготовлению строительных изделий по конвейерной технологии.

Известен способ изготовления строительных изделий, заключающийся в установке в форму оправки, заполнении ее сыпучим материалом-заполнителем, подаче в форму инертного газа и создании температурного режима внутри этой формы 1.

Однако известный способ характеризуется недостаточной технологичностью.

Цель изббретения - повышение технологической возможности способа путем создания различных температурных режимов и обработки различных изделий, помещаемых в эту форму.

Указанная цель достигается тем, что в способе, заключающемся в установке в форму оправки, заполнении ее сыпучим материалом-заполнителем, подаче в форму инертного газа и создании температурного режима внутри этой формы, в качестве заполнителя использован токопроводящий сыпучий материал, а в качестве оправки - обрабатываемое изделие.

При этом в качестве токопроводящего материала использован графитовый порошок.

В качестве оправки использована керамическая труба.

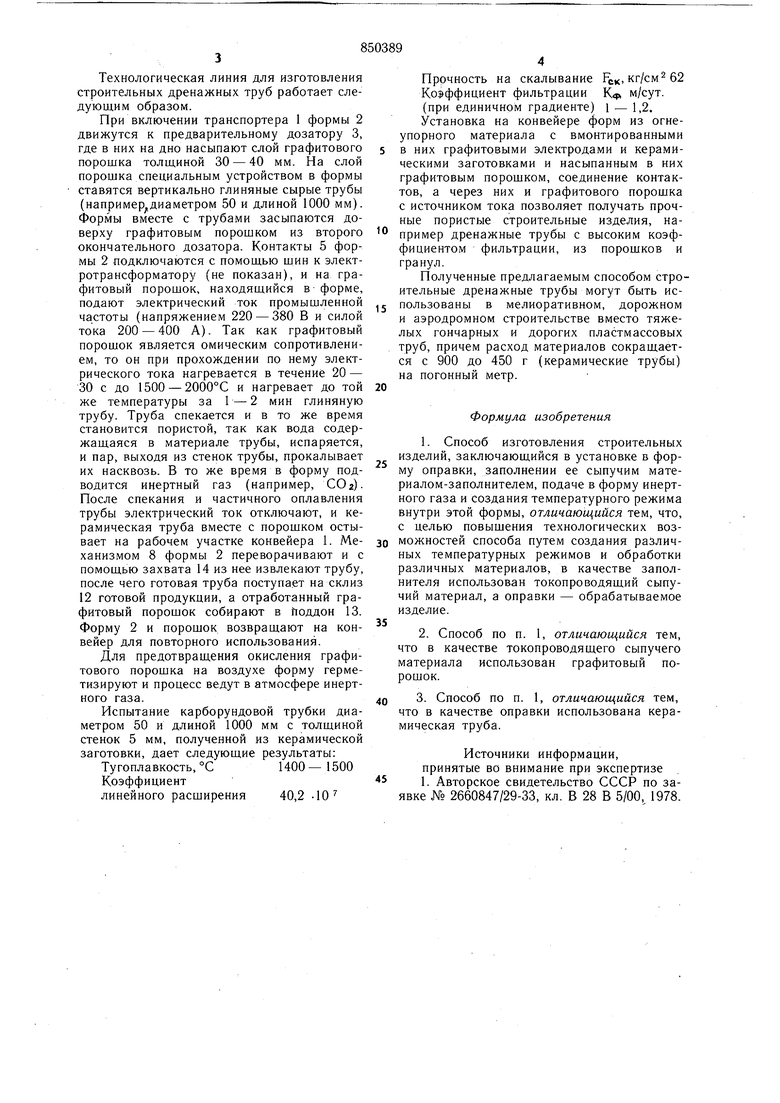

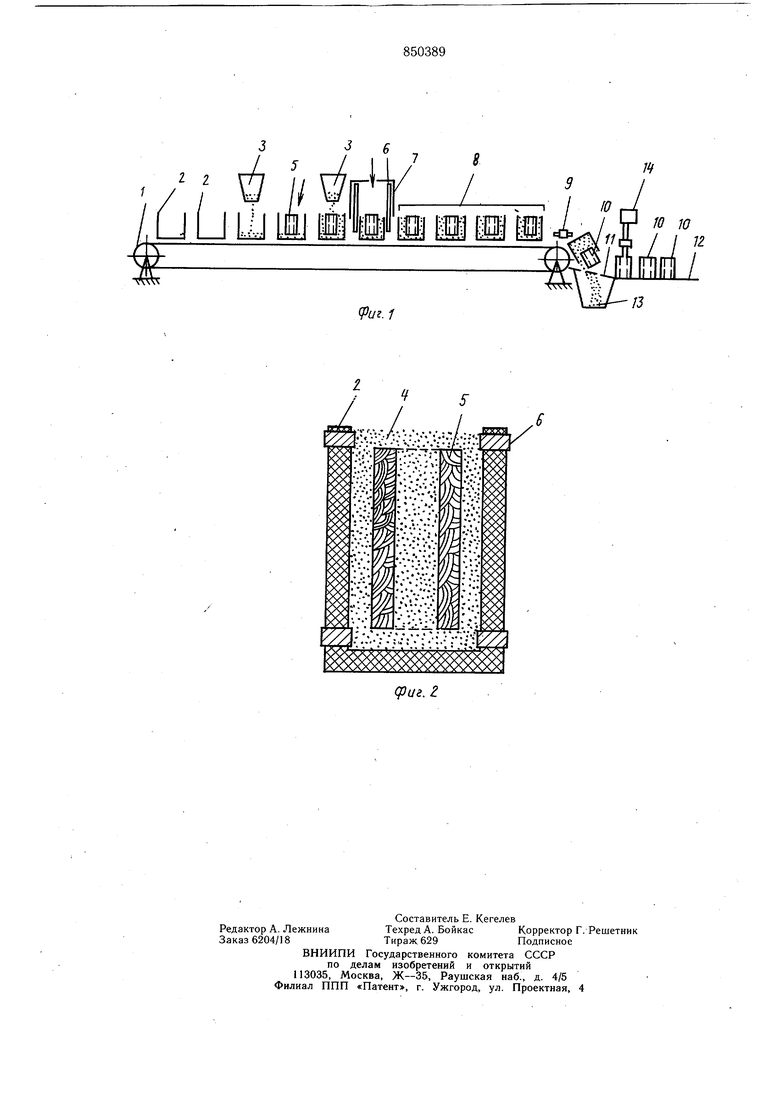

На фиг. 1 изображена технологическая линия для осуществления способа изготовления строительных дренажных труб; на фиг. 2 - огнеупорная форма.

Линия включает ленточный транспортер 1, на котором установлены огнеупорные формы 2. Над транспортером смонтированы предварительное и окончательное дозирую10щие устройства 3 с графитовым порошком, механизм 4 (не показан) для укладки керамических труб-заготовок. Контакты 5 понижающего трансформатора (не показан) служат для подвода электрического тока 15 к графитовому порощку. Для подачи инертного газа служит устройство 6. На рабочем участке 7 транспортера 1 происходит спекание и охлаждение труб. Механизм 8 служит для опрокидывания форм 2, а захват 9 - для извлечения готовой трубы 10 из формы. Поступающий на сетку 11 склиза 12 порошок

20 падает в поддон 13 для сбора отработанного графитового порошка. Захват 14 служит для удаления готовых изделий со склиза 12.

Технологическая линия для изготовления строительных дренажных труб работает следующим образом.

При включении транспортера 1 формы 2 движутся к предварительному дозатору 3, где в них на дно насыпают слой графитового порошка толщиной 30 - 40 мм. На слой порощка специальным устройством в формы ставятся вертикально глиняные сырые трубы (например,диаметром 50 и длиной 1000 мм). Формы вместе с трубами засыпаются доверху графитовым порошком из второго окончательного дозатора. Контакты 5 формы 2 подключаются с помощью щин к электротрансформатору (не показан), и на графитовый порошок, находящийся в-форме, подают электрический ток промышленной частоты (напряжением 220 - 380 В и силой тока 200 - 400 А). Так как графитовый порошок является омическим сопротивлением, то он при прохождении по нему электрического тока нагревается в течение 20 - 30 с до 1500 -2000°С и нагревает до той же температуры за 1-2 мин глиняную трубу. Труба спекается и в то же время становится пористой, так как вода содержащаяся в материале трубы, испаряется, и пар, выходя из стенок трубы, прокалывает их насквозь. В то же время в форму подводится инертный газ (например, СОг)После спекания и частичного оплавления трубы электрический ток отключают, и керамическая труба вместе с порошком остывает на рабочем участке конвейера 1. Механизмом 8 формы 2 переворачивают и с помощью захвата 14 из нее извлекают трубу, после чего готовая труба поступает на склиз 12 готовой продукции, а отработанный графитовый порощок собирают в Поддон 13. Форму 2 и порошок возврашают на конвейер для повторного использования.

Для предотвращения окисления графитового порошка на воздухе форму герметизируют и процесс ведут в атмосфере инертного газа.

Испытание карборундовой трубки диаметром 50 и длиной 1000 мм с толшиной стенок 5 мм, полученной из керамической заготовки, дает следующие результаты:

Тугоплавкость, °С1400-1500

Коэффициент

линейного расширения 40,2 10

Прочность на скалывание FC, кг/см 62 Коэффициент фильтрации Кф м/сут. (при единичном градиенте) 1 - 1,2, Установка на конвейере форм из огнеупорного материала с вмонтированными в них графитовыми электродами и керамическими заготовками и насыпанным в них графитовым порошком, соединение контактов, а через них и графитового порошка с источником тока позволяет получать прочные пористые строительные изделия, например дренажные трубы с высоким коэффициентом фильтрации, из порошков и гранул.

Полученные предлагаемым способом строительные дренажные трубы могут быть использованы в мелиоративном, дорожном и аэродромном строительстве вместо тяжелых гончарных и дорогих пластмассовых труб, причем расход материалов сокращается с 900 до 450 г (керамические трубы) на погонный метр.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2660847/29-33, кл. В 28 В 5/00, 1978.

Авторы

Даты

1981-07-30—Публикация

1979-10-09—Подача