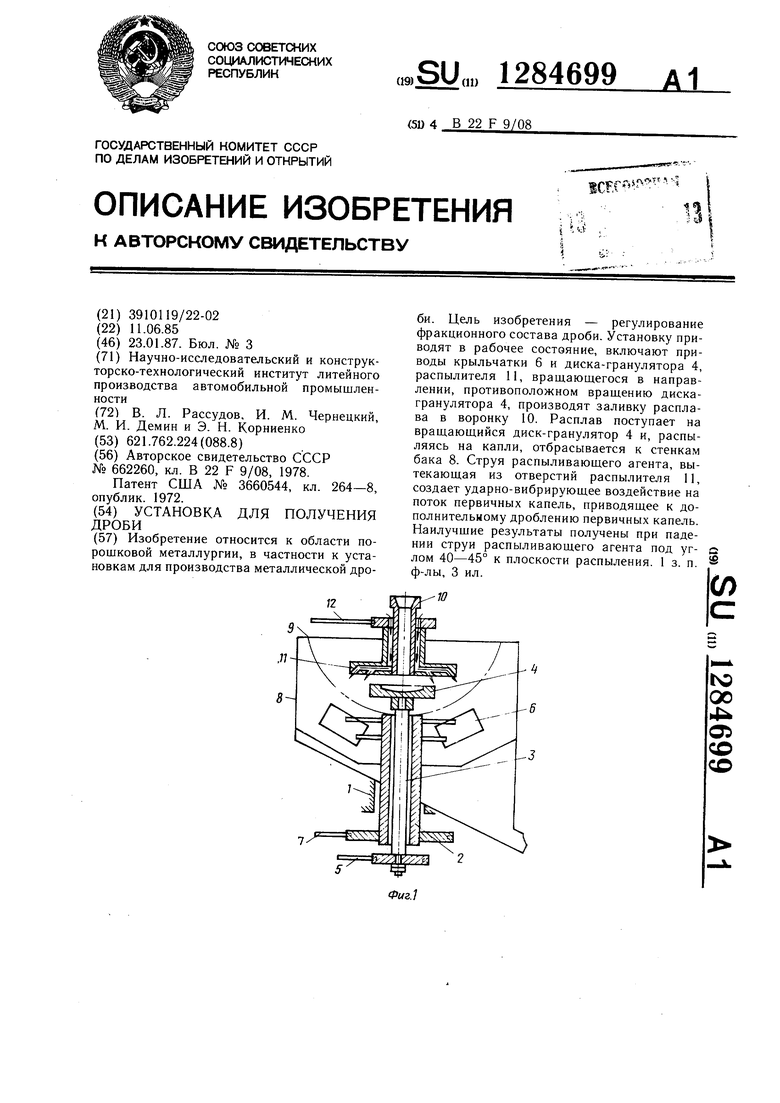

Изобретение относится к порошковой металлургии, в частности к установкам для производства металлической дроби.

Цель изобретения - регулирование фракционного состава металлической дроби.

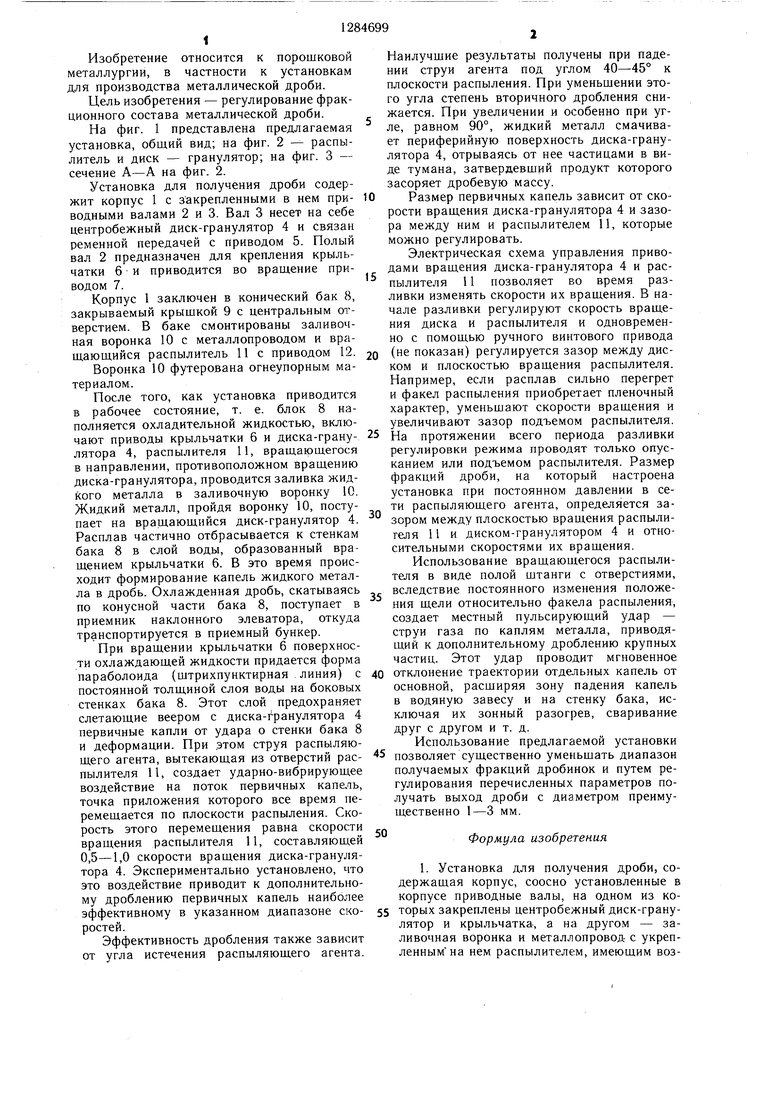

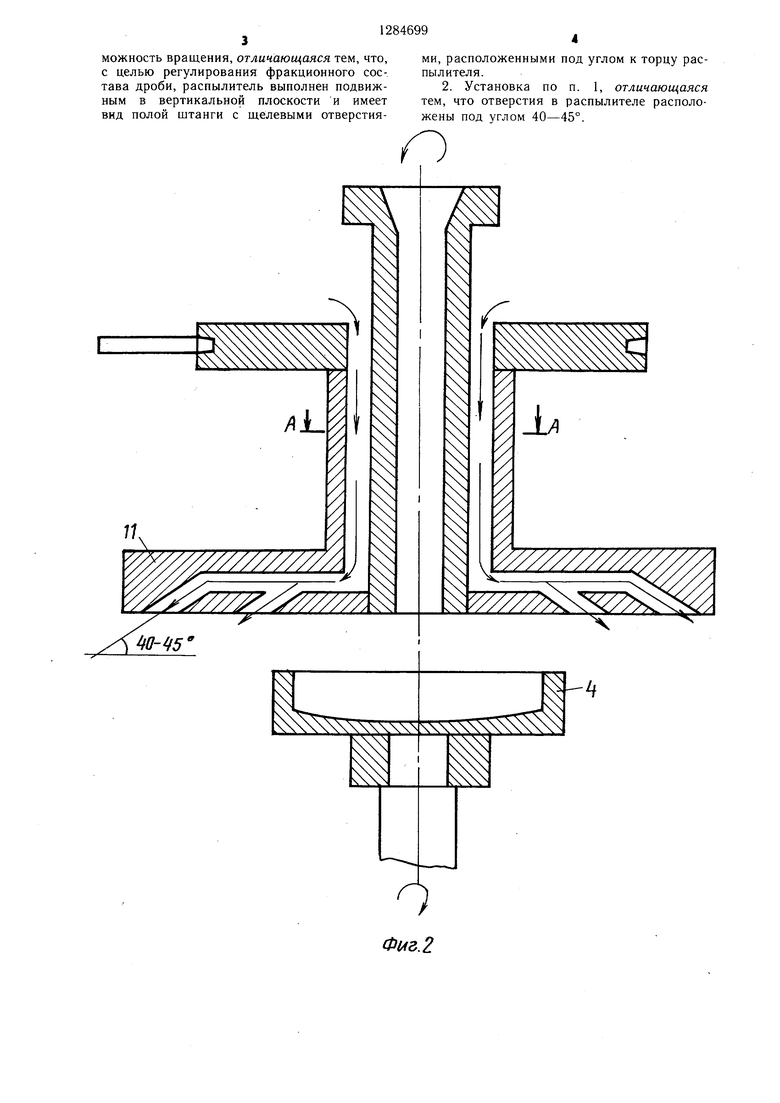

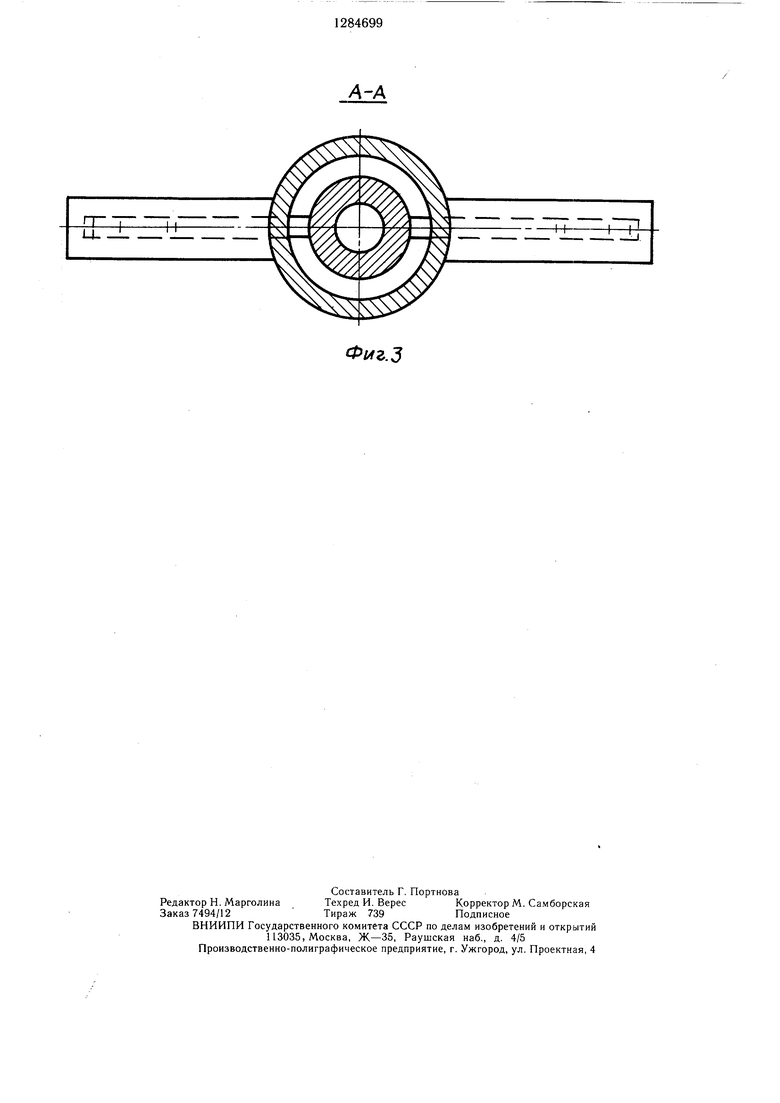

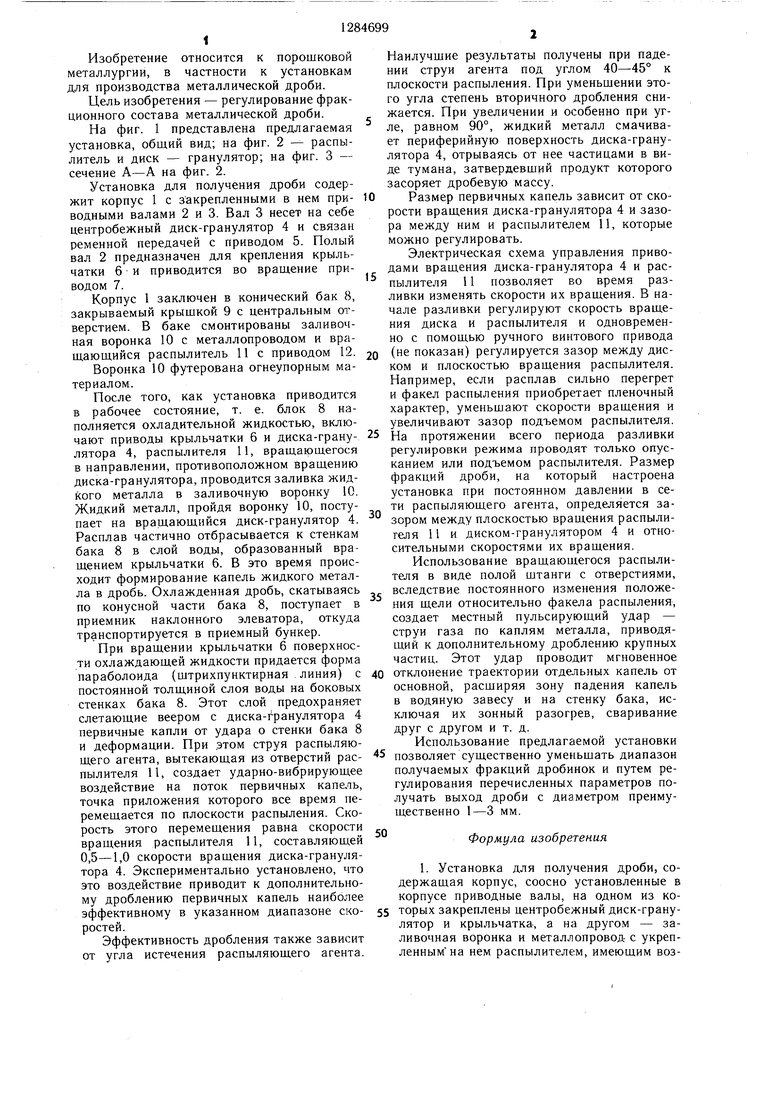

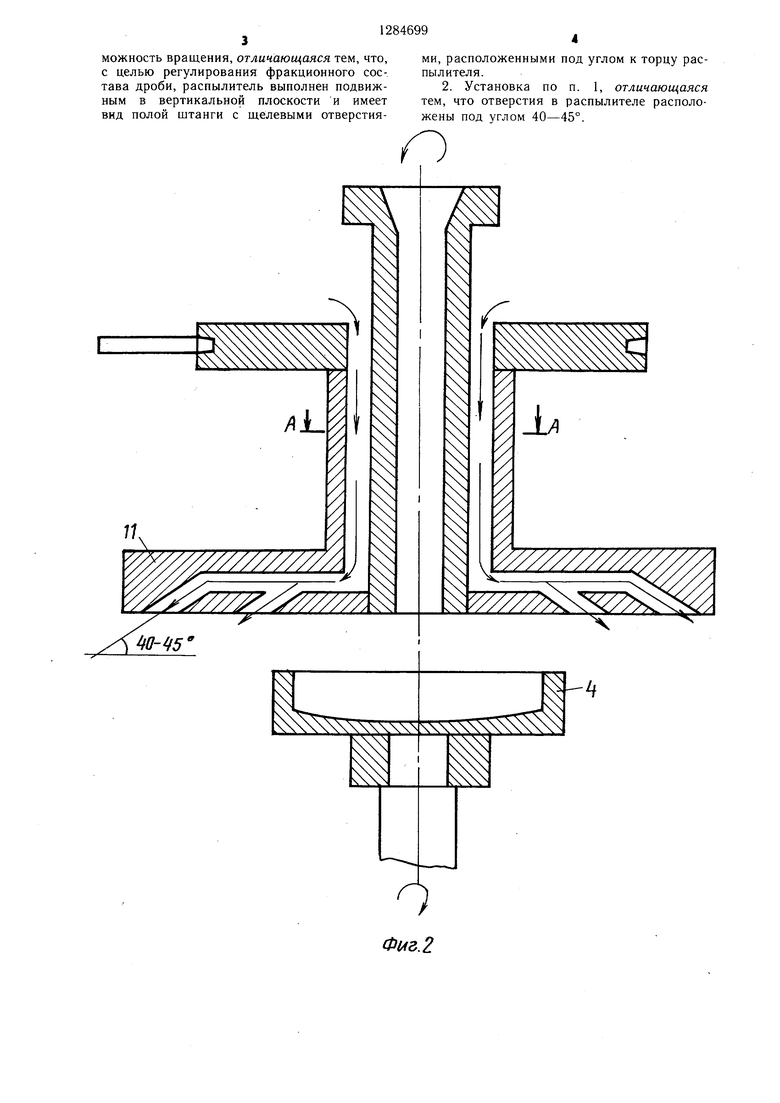

На фиг. 1 представлена предлагаемая установка, общий вид; на фиг. 2 - распылитель и диск - гранулятор; на фиг. 3 - сечение А-А на фиг. 2.

Установка для получения дроби содержит корпус 1 с закрепленными в нем при- 10 водными валами 2 и 3. Вал 3 несет на себе центробежный диск-гранулятор 4 и связан ременной передачей с приводом 5. Полый вал 2 предназначен для крепления крыльчатки 6 и приводится во вращение приводом 7.

Корпус 1 заключен в конический бак 8, закрываемый крышкой 9 с центральным отверстием. В баке смонтированы заливочная воронка 10 с металлопроводом и вра15

Наилучшие результаты получены при падении струи агента под углом 40-45° к плоскости распыления. При уменьшении этого угла степень вторичного дробления снижается. При увеличении и особенно при угле, равном 90°, жидкий металл смачивает периферийную поверхность диска-грану- лятора 4, отрываясь от нее частицами в виде тумана, затвердевший продукт которого засоряет дробевую массу.

Размер первичных капель зависит от скорости вращения диска-гранулятора 4 и зазора между ним и распылителем 11, которые можно регулировать.

Электрическая схема управления приводами вращения диска-гранулятора 4 и распылителя 11 позволяет во время разливки изменять скорости их вращения. В начале разливки регулируют скорость вращения диска и распылителя и одновременно с помощью ручного винтового привода

щающийся распылитель 11 с приводом 12. 20 (не показан) регулируется зазор между дис- Воронка 10 футерована огнеупорным ма- ком и плоскостью вращения распылителя, териалом.Например, если расплав сильно перегрет

После того, как установка приводится и факел распыления приобретает пленочный в рабочее состояние, т. е. блок 8 на- характер, уменьшают скорости вращения и полняется охладительной жидкостью, вклю- увеличивают зазор подъемом распылителя, чают приводы крыльчатки 6 и диска-грану- 25 На протяжении всего периода разливки лятора 4, распылителя 11, вращающегося регулировки режима проводят только опусканием или подъемом распылителя. Размер фракций дроби, на который настроена установка при постоянном давлении в сети распыляющего агента, определяется зазором между плоскостью вращения распылителя 11 и диском-гранулятором 4 и отнов направлении, противоположном вращению диска-гранулятора, проводится заливка жидкого металла в заливочную воронку 10. Жидкий металл, пройдя воронку 10, поступает на вращающийся диск-гранулятор 4. Расплав частично отбрасывается к стенкам бака 8 в слой воды, образованный вращением крыльчатки 6. В это время происходит формирование капель жидкого метал30

сительными скоростями их вращения.

Использование вращающегося распылителя в виде полой штанги с отверстиями,

ла в дробь. Охлажденная дробь, скатываясь вследствие постоянного изменения положе- по конусной части бака 8, поступает в ния щели относительно факела распыления, приемник наклонного элеватора, откуда транспортируется в приемный бункер.

При вращении крыльчатки 6 поверхности охлаждающей жидкости придается форма

создает местный пульсирующий удар - струи газа по каплям металла, приводящий к дополнительному дроблению крупных частиц. Этот удар проводит мгновенное

параболоида (щтрихпунктирная линия) с 40 отклонение траектории отдельных капель от постоянной толщиной слоя воды на боковых основной, расширяя зону падения капель стенках бака 8. Этот слой предохраняет слетающие веером с диска-гранулятора 4 первичные капли от удара о стенки бака 8 и деформации. При .этом струя распыляющего агента, вытекающая из отверстий рас- позволяет существенно уменьшать диапазон пылителя 11, создает ударно-вибрирующее получаемых фракций дробинок и путем ре- воздействие на поток первичных капель, точка приложения которого все время перемещается по плоскости распыления. Скорость этого перемещения равна скорости вращения распылителя 11, составляющей 0,5-1,0 скорости вращения диска-гранулятора 4. Экспериментально установлено, что1. Установка для получения дроби, со- это воздействие приводит к дополнительно- держащая корпус, соосно установленные в му дроблению первичных капель наиболее корпусе приводные валы, на одном из ко- эффективному в указанном диапазоне ско- 55 торых закреплены центробежный диск-грану- ростей. лятор и крыльчатка, а на другом - за- Эффективность дробления также зависит ливочная воронка и металлопровод с укреп- от угла истечения распыляющего агента. ленным на нем распылителем, имеющим воз50

в водяную завесу и на стенку бака, исключая их зонный разогрев, сваривание друг с другом и т. д.

Использование предлагаемой установки

гулирования перечисленных параметров получать выход дроби с диаметром преимущественно 1-3 мм.

Формула изобретения

Наилучшие результаты получены при падении струи агента под углом 40-45° к плоскости распыления. При уменьшении этого угла степень вторичного дробления снижается. При увеличении и особенно при угле, равном 90°, жидкий металл смачивает периферийную поверхность диска-грану- лятора 4, отрываясь от нее частицами в виде тумана, затвердевший продукт которого засоряет дробевую массу.

Размер первичных капель зависит от скорости вращения диска-гранулятора 4 и зазора между ним и распылителем 11, которые можно регулировать.

Электрическая схема управления приводами вращения диска-гранулятора 4 и распылителя 11 позволяет во время разливки изменять скорости их вращения. В начале разливки регулируют скорость вращения диска и распылителя и одновременно с помощью ручного винтового привода

0 (не показан) регулируется зазор между дис- ком и плоскостью вращения распылителя, Например, если расплав сильно перегрет

отклонение траектории отдельных капель от основной, расширяя зону падения капель позволяет существенно уменьшать диапазон получаемых фракций дробинок и путем ре- 1. Установка для получения дроби, со- держащая корпус, соосно установленные в корпусе приводные валы, на одном из ко- торых закреплены центробежный диск-грану- лятор и крыльчатка, а на другом - за- ливочная воронка и металлопровод с укреп- ленным на нем распылителем, имеющим возв водяную завесу и на стенку бака, исключая их зонный разогрев, сваривание друг с другом и т. д.

Использование предлагаемой установки

отклонение траектории отдельных капель от основной, расширяя зону падения капель позволяет существенно уменьшать диапазон получаемых фракций дробинок и путем ре- 1. Установка для получения дроби, со- держащая корпус, соосно установленные в корпусе приводные валы, на одном из ко- торых закреплены центробежный диск-грану- лятор и крыльчатка, а на другом - за- ливочная воронка и металлопровод с укреп- ленным на нем распылителем, имеющим воз

гулирования перечисленных параметров поучать выход дроби с диаметром преимущественно 1-3 мм.

Формула изобретения

можность вращения, отличающаяся тем, что, с целью регулирования фракционного состава дроби, распылитель выполнен подвижным в вертикальной плоскости и имеет вид полой штанги с щелевыми отверстиями, расположенными под углом к торцу распылителя.

2. Установка по п. 1, отличающаяся тем, что отверстия в распылителе расположены под углом 40-45°.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлической дроби | 1977 |

|

SU647061A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 1992 |

|

RU2063305C1 |

| ГЕНЕРАТОР АЭРОЗОЛЬНЫЙ ВЕНТИЛЯТОРНЫЙ МЕХАНИЧЕСКОГО РАСПЫЛЕНИЯ С РЕГУЛИРОВАНИЕМ ДИСПЕРСНОСТИ, ПОЛИДИСПЕРСНОСТИ И АНИЗОТРОПИИ АЭРОЗОЛЬНОГО ПОТОКА | 2004 |

|

RU2262393C1 |

| Ударно-струйный механический распылитель | 1982 |

|

SU1085635A1 |

| Устройство для грануляции металли-чЕСКиХ РАСплАВОВ | 1979 |

|

SU806258A2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2311964C1 |

| Распылитель жидкости | 1982 |

|

SU1123731A1 |

| Установка для грануляции расплава шлака | 1984 |

|

SU1201253A1 |

| Гранулятор-воздухопрогреватель | 1984 |

|

SU1186640A1 |

| Устройство для охлаждения и гранулирования металла при разливке | 1975 |

|

SU531634A1 |

Изобретение относится к области порошковой металлургии, в частности к установкам для производства металлической дро12 5 би. Цель изобретения - регулирование фракционного состава дроби. Установку приводят в рабочее состояние, включают приводы крыльчатки 6 и диска-гранулятора 4, распылителя II, вращающегося в направлении, противоположном вращению диска- гранулятора 4, производят заливку расплава в воронку 10. Расплав поступает на вращающийся диск-гранулятор 4 к, распыляясь на капли, отбрасывается к стенкам бака 8. Струя распыливающего агента, вытекающая из отверстий распылителя II, создает ударно-вибрирующее воздействие на поток первичных капель, приводящее к дополнительному дроблению первичных капель. Наилучщие результаты получены при падении струи распыливающего агента под углом 40-45° к плоскости распыления. 1 з. п. ф-лы, 3 ил. I (Л N:) 00 o:i :о со

| Устройство для получения металлических порошков распылением расплавов | 1978 |

|

SU662260A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 3660544, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1987-01-23—Публикация

1985-06-11—Подача