N

ГС

00 ел

ю

Изобретение относится к производству стеклянных волокон, конкретно к технологии и оборудованию но получению Н1та- пельных во.чокои из а. помосиликатных рас- ii.iaBOis.

Це;1ыо изобретения являегся улучшение качества готовой иродукции.

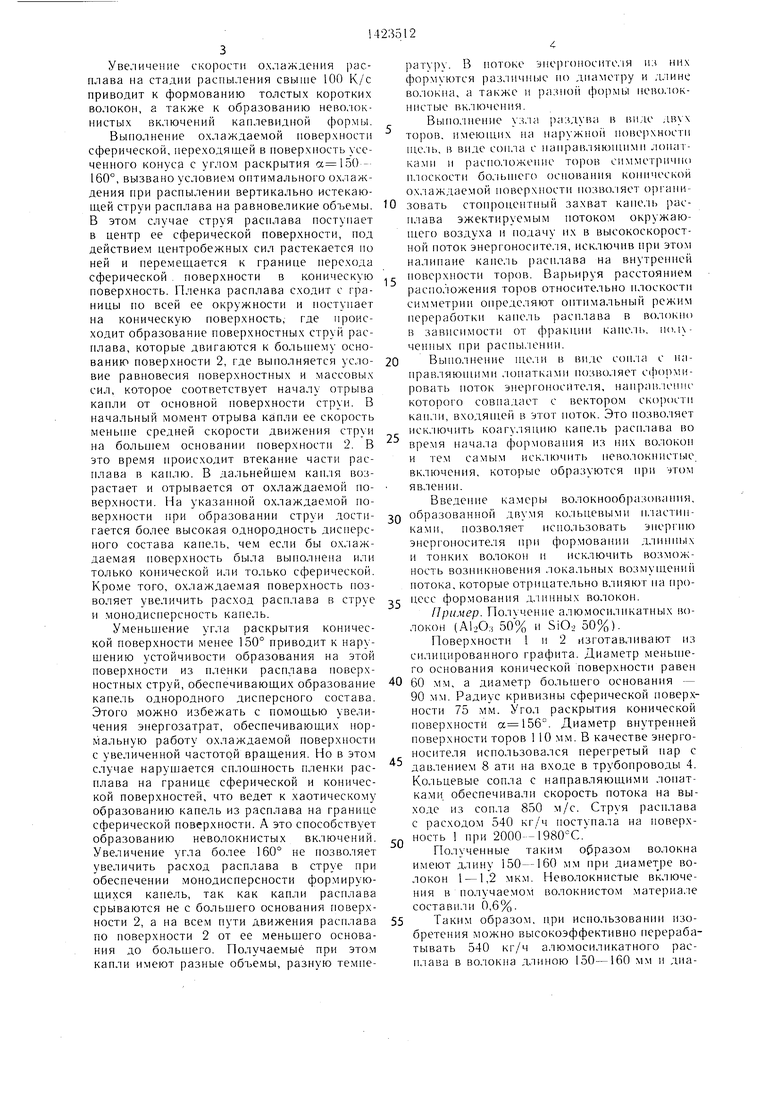

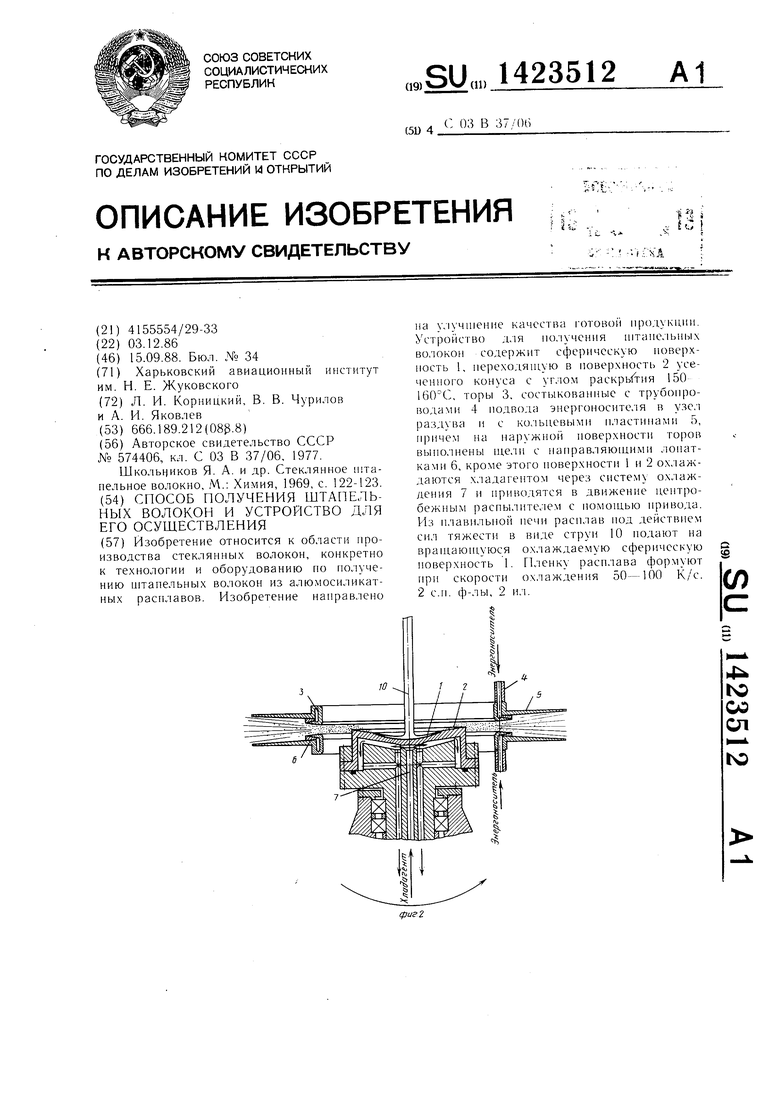

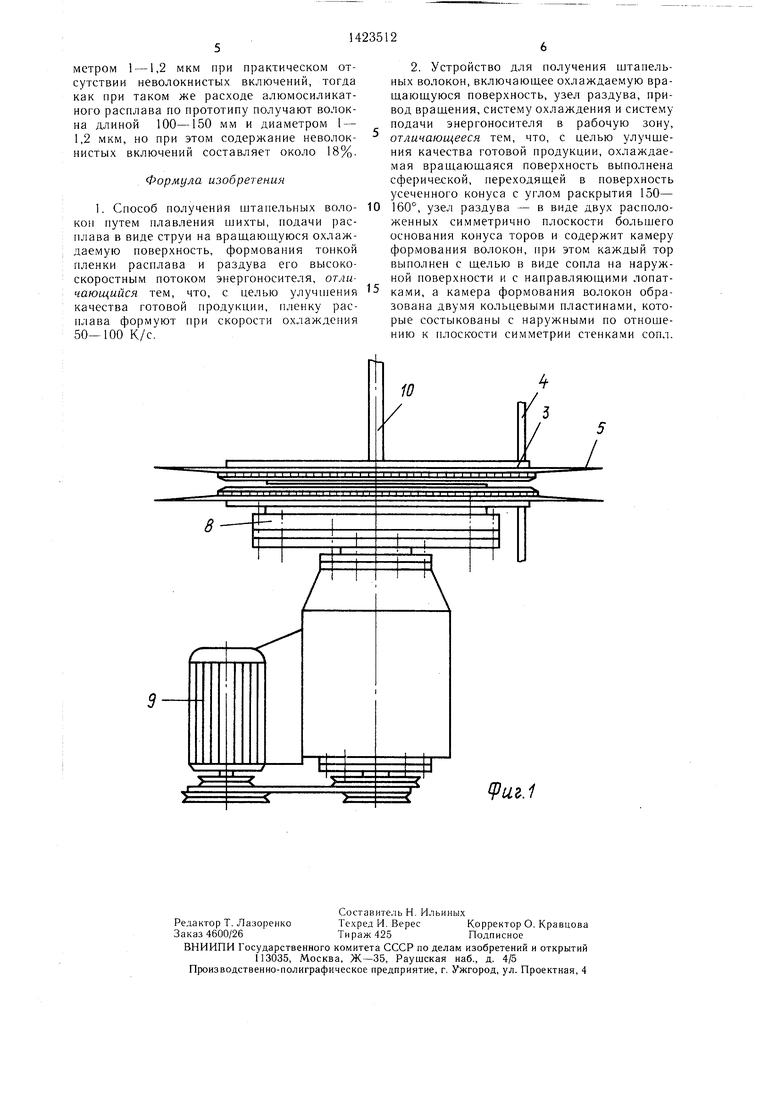

На фиг. 1 иоказано устройство для осунхествления снособа, общий вид; на фиг. 2 -- узел распы.ления и узел раздува, продольный разрез.

Устройство для нолучения нп анельных волокон содержит сферическую иоверхность 1, переходящую в поверхность 2 усеченного конуса, торы 3, состыкованные с трубо- фоводами 4 подвода энергоносителя в узел раздува и с кольцевыми иластинами 5, причем на наружной поверхности торов и.меются щели, содержан1ие нанравляюпше лопатки 6, кроме того, поверхпости 1 и 2 охлаждаются х-ладаг енто.м через систе.му 7 охлаждения и приводятся в движение центро- бежным распылителем 8 с помощью при- 5()да 9. .

Устройство работает следующим образом.

Вк;почают привод 9 центробежпогч) распылителя 8, иодают в систему 7 охлаж- депия воздух, в трубопроводы энергоноситель под высоки.м давлением (перегретый нар 6-8 ати, сжатый воздух 8-10 ати). Через 5-8 мин устройство готово к эксплуатации.

Из клавильной печи раснлав под действием сил тяжести в виде струи К) иодают на 1 ра1ца1оп.уюся ох.лаждаемую сферическую поверхность 1. Под действием центробежных сил расплав равномерно покрывает поверхность 1 в зоне перехода ее в поверхность 2 усеченпого конуса и ноступает на поверхность 2 в виде пленки. Вытягивание расплава в топкую гкленку па поверхпости 2 происходит за счет ускоренного движения расплава па ней за счет поперечного рас- тягивания силами сцепления с охлаждаемой поверхностью, возникающими во время смачивания расплаво.м последней. Продвигаясь от мепыпего основании поверхности 2 к большему, пленки раснлава уменьшают свою толщину до критического значения, при котором происходит наруп1ение сгипошпости и далее но конической поверхности расплав движется в виде множества струек-, Н1ирина которых минимальная у боль |1его основания поверхности 2. Под действием центробежных сил раснлав покидает поверхность 2 и находится во взве1иенном состоянип, причем масса расплава, находящегося за нре- де.чами поверхности 2, )ывно возрастает и принимает форму кайли. Как только масса капли дости1-ает такой величины, что центробежные силы, действующие не нее, становятся больше сил поверхностного натяжения, она отрывается и поступает в зону действия эжектируемого окружаю

5

5

-

0

0

0 5

0

5

5

0

щего воздуха, который вводит ее в зону действия высокоскоростного потока энергоносителя, где завершается процесс формования из нее волокна. При этом направляющие лопатки закручивают поток энергоносителя таким образом, что вектор скорости входящей в этот ноток капли расплава практически совпадает с направлением потока энергоносителя.

Комбинирование центробежного распыления с высокоскоростным раздувом при переработке раснлава в волокно нозволяет резко улуч1нить качество получаемого волокнистого .материала. При этом достигаются заданные геометрические параметры волокон - их длина и диаметр. Центробежное распыление позволяет обеспечить высоко- эффективпый процесс расныления раснлава на капли, имеющие практически одипаковые об ьемы. Получаемые таки.м образо.м равновеликие кайли поступают в зону высокоскоростного раздува энергоносителем, где заверн1ается процесс формования из них волокон. Таким образо.м, достигается единый режим формования для всех волокон, т.е. все волокна формуются при одном и том же температурном режиме (заданном) и при оптимальной скорости дефор.мации. Это позволяет получать супертонкие д.линные алюмо- силнкатные волокна заданньгх параметров, так как выбираются температурные режимы и скорости деформации для одного конкретного объема расплава, а не для какого-то усредненного объема расплава. Например, при поступлении расп.лава малой вязкости в высокоскоростной поток энергоносителя формуются волокна малого диаметра и длины, а содержание неволокннс- тых включений составляет значительную долю в обн.1ей массе волокнистого материала. Д.пя улучшения нроцесса формования волокоц начальная вязкость раснлава при поступ.ении в высокоскоростной поток энергоносителя должна быть порядка 1000 П. С этой целью предварительно охлаждают расплав со скоростью 50-100 К/с при его распылении. Это позволяет организовать по.чучение капель расплава с вязкостью, близкой к оптимальной, кроме того процесс распыления струи раснлава становится устойчивым, так как возмущения, которые возникают на наружной поверхности расплава оси взаимодействия его с окружающей средой при центробежном распылении, затухают во много раз быстрей но сравнению с такими же возмун.ения.ми в расплавах с малой вязкостью.

Уменьшение скорости охлаждения расплава на стадии его расныления менее 50 К/с приводит к нарушению стабильности образования равновеликих капель расплава, а при высокоэффективном процессе переработки расплава в волокно появляются капельки расплава, из которых образуются неволокнистые включения диаметро.м больше 0,5 мм.

Увеличение скорости охлаждения расплава на стадии распыления свьипе 100 К/с приводит к формованию толстых коротких волокон, а также к образованию нево. юк- нистых включений каплевидной формы.

Выполнение охлаждаемой поверхности сферической, переходящей в поверхность усеченного конуса с углом раскрытия - 160°, вызвано условием оптимального охлаждения при распылении вертикально истекающей струи расплава на равновеликие объемы. В этом случае струя расплава поступает в цептр ее сферической поверхности, под действием центробежных сил растекается по ней и перемещается к границе перехода сферической . поверхности в коническую поверхность. Пленка расплава сходит с границы по всей ее окружности и поступает на коническую поверхность, где происходит образование поверхностных струй расплава, которые двигаются к большему основанию поверхности 2, где выполняется сло- вие равновесия поверхностпых и массовых сил, которое соответствует началу отрыва капли от основной поверхности струи. В начальный момент отрыва капли ее скорость меныпе средней скорости движения струи на большем основании поверхности 2. В это время происходит втекание части расплава в каплю. В дальнейшем капля возрастает и отрывается от охлаждаемой но- верхности. На указанной о.хлаждаемой поверхности при образовании струи дости- гается более высокая однородность дисперсного состава капель, чем если бы охлаждаемая поверхность была выполнена или только конической или только сферической. Кроме того, охлаждаемая поверхность позволяет увеличить расход расплава в струе и монодисперсность капель.

Уменьн ение угла раскрытия конической поверхности менее 150° приводит к нарушению устойчивости образования на этой поверхности из пленки расплава поверхностных струй, обеспечивающих образование капель однородного дисперсного состава. Этого можно избежать с помощью увеличения энергозатрат, обеспечивающих нормальную работу охлаждаемой поверхности с увеличенной частотой вращения. Но в этом случае нарушается сплошность пленки расплава на границе сферической и конической поверхностей, что ведет к хаотическому образованию капель из расплава на границе сферической поверхности. А это способствует образованию неволокпистых включений. Увеличение угла более 160° не позволяет увеличить расход расплава в струе при обеспечении монодисперсности формирующихся капель, так как капли расплава срываются не с большего основания поверхности 2, а на всем пути движения расплава по поверхности 2 от ее меньшего основания до большего. Получаемые при этом капли имеют разные объемы, разную темпе

5

0 o

0 5

5

5

0

ратуру. В потоке эпер1ч)|юсителя из них формуются различные по диаметру и длине волокна, а также и разной форм1)1 нево.юк- нистыс вк. иочеппя.

Выполнение узла раздува в виде двух торов, имеющих на наружно)) новерхности 1це;1ь, в виде сопла с направляюни1мп лопаг- ками и расположение торов симметрично плоскости бо:1ьп1его основанпя конической ох,чаждаемой поверхности нозво.1яет организовать стопроцентный захват капель расплава эжектируемым нотоком окружающего воздуха и подачу их в высокоскоростной поток энергоносите. 1н, исключив при этом налипаие капель расплава на внутренней поверхности торов. Варьируя расстоянием расположения торов относительно илоскости симметрии определяют оптимальный режим переработкп капель расплава в волокно в зависимости от фракции каие.И). полч- чепных при расньк 1ении.

Вынолнение шс,1И в виде сои.ма с на- нрав. 1яюп1ими . юнатками позво.пяет сформировать ноток энергоносителя, напраи.лепш- которого совпадает с вектором скоростп кап. 1и, входящей в этот ноток. Это позво.чяет иск. 1ючить коагу, 1яцию капель расплава во время нача. 1а формования из них волокон и тем самым исключить неволокнистые включения, которые образуются нри этом явлении.

Введение камеры волокнообразовапля, образованной двумя кольцевыми пластинками, позволяет использовать эисрг ию эпергоносителя при формовапии длинных и тонких волокон и исключить возможность возникновения локальных возмушещи потока, которые отрицательно влияют на процесс формования Д.1ИННЫХ волокон.

Пример. Получение алюмосилпкатных волокон (АЬО,) 50% и SiO,, 50%).

Поверхности 1 п 2 изготавливают из силицированного графита. Диаметр меньшего основания конической поверхности равен 60 мм, а диаметр большего основания - 90 мм. Радиус кривизны сферической новерхности 75 мм. Угол раскрытия конической поверхности . Диаметр внутренней поверхности торов 1 10 мм. В качестве эперго- носптеля использовался перегретый пар с давлением 8 ати на входе в трубопроводы 4. Кольцевые сопла с направляющими лопатками обеспечивали скорость потока на выходе из сопла 850 м/с. Струя расплава с расходом 540 кг/ч поступа.ча на поверхность 1 при 2000--1980°С.

Полученные таким образом волокна имеют длину 150-160 мм при диаметре волокон 1 -1,2 мкм. Неволокнистые включения в получаемом волокпистом материале составили 0,6%.

Таким образом, и.ри использовании изобретения можно высокоэффективно перерабатывать 540 кг/ч алюмосиликатпого расплава в волокна длиною 150-160 мм и днаметром 1 -1,2 мкм при практическом отсутствии неволокнистых включений, тогда как при таком же расходе алюмосиликат- ного расплава по прототипу получают волокна длиной 100-150 мм и диаметром 1 - 1,2 мкм, но при этом содержание неволокнистых включений составляет около 18%.

Формула изобретения

2. Устройство для получения штапельных волокон, включаюш.ее охлаждаемую вращающуюся поверхность, узел раздува, привод вращения, систему охлаждения и систему подачи энергоносителя в рабочую зону, отличающееся тем, что, с целью улучще- ния качества готовой продукции, охлаждаемая вращающаяся поверхность выполнена сферической, переходящей в поверхность

усеченного конуса с углом раскрытия 150-

1. Способ получения штапельных воло- 10160°, узел раздува - в виде двух располокон путем плавления шихты, подачи рас-женных симметрично плоскости большего

плава в виде струи на вращающуюся охлаж-основания конуса торов и содержит камеру

лаемую поверхность, формования тонкойформования волокон, при этом каждый тор

пленки расплава и раздува его высоко-выполнен с щелью в виде сопла на наружскоростным потоком энергоносителя, отли-ной поверхности и с направляющими лопатчающийся тем, что, с целью улучшения 5ками, а камера формования волокон обра2. Устройство для получения штапельных волокон, включаюш.ее охлаждаемую вращающуюся поверхность, узел раздува, привод вращения, систему охлаждения и систему подачи энергоносителя в рабочую зону, отличающееся тем, что, с целью улучще- ния качества готовой продукции, охлаждаемая вращающаяся поверхность выполнена сферической, переходящей в поверхность

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокна из расплава | 1975 |

|

SU574406A1 |

| Способ получения минеральных и металлических волокон из расплавов термоупругих вязкоактивных материалов | 1983 |

|

SU1318558A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Устройство для получения металлических порошков распылением расплава | 1983 |

|

SU1204325A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1991 |

|

SU1813073A3 |

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА ИЗ ЛАИНЕРАЛЬНОГО РАСПЛАВА | 1973 |

|

SU405825A1 |

Изобретение относится к области производства стеклянных волокон, конкретно к технологии и оборудованию но нолуче- нию Н1тапельных волокон из алюмосиликат- ных расплавов. Изобретение нанравлено на у.1учн1енне качества готовой продукции. Устройство Д.1Я но, 1учсния Н1тане.1ьных волокон содержит сферическую иоверх- иость 1, иере.одян1ую в новерхность 2 усеченного конуса с углом раекрь/тия 150 160°С, торы 3, состыкованные с трубопроводами 4 нодвода энергоноснте, 1я в у.че;1 раздува и с КОЛЬЦСЕЗЫМН н.частинами 5, причем на наружной поверхности торов вынолнены н1.е, 1И с направляющими лонат- ками 6, кроме этого новерхности 1 и 2 охлалч- даются х.чадагентом через систему охлаждения 7 и приводятся в движение центробежным раснылнте.пем с номощью привода. Из нлавильной нечи расплав под действием сил тяжести в виде струи 10 иодают на вран1ающуюся ох.чаждаемую сферическую новерхность 1. Пленку расплава формуют при скорости охлаждения 50-100 К/с. 2 с.п. ф-лы, 2 ил. (О (Л

качества готовой продукции, пленку рас- нлава формуют при скорости охлаждения 50-100 К/с.

зована двумя кольцевыми пластинами, которые состыкованы с наружными по отношению к плоскости симметрии стенками сопл.

4

О

/

Vj

| Способ получения волокна из расплава | 1975 |

|

SU574406A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Школьников я | |||

| А | |||

| и др | |||

| Стеклянное пельное волокно, М.: Химия, 1969, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1988-09-15—Публикация

1986-12-03—Подача