Изобретение относится к производству абразивного материала на основе циркониевого электрокорунда для обдирочного силового абразивного инструмента, в частности к получению шлифовального зерна для изготовления этого инструмента.

Известен способ получения циркониевого корунда с разливкой расплава в вертикальные щели между плитами, установленными на конвейере (патент Канады 10628889, заявлено 14.10.75, приоритет США от 08.11.74, опубликован 25.09.75). По этому способу расплав циркониевого корунда, закристаллизовавшийся в щелях, через промежуток времени не менее 3 секунд из щели извлекается, помещается в емкость, где охлаждается с высокой скоростью на воздухе или в воде, что обуславливает высокий уровень внутренних напряжений в материале и преждевременное растрескивание зерна при работе в абразивном круге.

Кристаллизатор для осуществления данного способа представляет установленные на конвейер и связанные между собой плиты, образующие между собой полости для заливки расплава (патент Канады 10628889, заявлено 14.10.75, приоритет США от 08.11.74, опубликован 25.09.75). Поверхность плит нагревается и охлаждается с высокой скоростью. В результате рабочая поверхность плит через 10-15 циклов заливки покрывается сеткой поверхностных трещин (сетка разгара) и плиты кристаллизатора приходится либо ремонтировать, либо менять.

Известен способ получения абразивного зерна на основе циркониевого электрокорунда (патент РФ 2138463, приоритет Германии 4306966 от 05.03.1993, опубликован 27.09.1999). В соответствии с этим способом осуществляют плавление окиси алюминия и двуокиси циркония, добавление двуокиси титана и углерода, резкое охлаждение расплава путем заливки его в промежуточное пространство между металлическими плитами. Полученные зерна содержат более 90% тетрагональной фазы двуокиси циркония. Материал измельчают до величины зерна Р36 по FEPA и используют для приготовления абразивных лент.

Зерно размером от 300 до 600 мкм имеет невысокий уровень внутренних напряжений, поскольку таковые снимаются при интенсивном измельчении. Этого вполне достаточно при использовании материала для изготовления абразивных лент (шкурки), но слишком мало для применения в обдирочном шлифовании.

Известен способ получения абразивных зерен путем заливания расплавленного абразивного материала, например циркониевого корунда, в промежуточные пространства пакета предварительно охлажденных вертикальных параллельных охлаждающих плит, выдержки расплава в пакете в течение 1-3 минут, раздельного удаления полученных после кристаллизации абразивных пластин и их измельчения по стандарту FEPA до Р36. После разгрузки плиты очищаются от остатков затвердевшего абразивного материала и снова собираются в пакет (см. патент РФ 2110502, приоритет Германии 4306965.7 от 05.03.1993, опубликован 10.05.1998).

Полученный указанным способом материал предназначен для изготовления абразивных лент (шкурок), он недостаточно прочен для использования его в силовом шлифовании. За счет периодического нагрева-охлаждения элементов устройства для механической связи плит между собой, а также за счет неизбежного градиента температур по сечению пакета невозможно обеспечить одинаковость сжатия плит между собой и, как следствие, возможность доступа воздуха к некоторым зонам абразивных пластин. Это вызывает неоднородность свойств получаемых зерен и ухудшение качества абразивного инструмента.

Для осуществления указанного способа используется кристаллизатор из механическим образом соединенных в пакет охлаждающих плит, снабженных углублением, выполненным с образованием открытого кверху зазора между смежными охлаждающими плитами. Каждая плита подвешена на поперечных осях относительно опоры. Плиты могут быть выполнены из литого металла, стали, алюминия или графита. Пакет плит установлен с возможностью перемещения под выпускным отверстием плавильной печи для заполнения зазоров расплавом, выдержки в течение заданного промежутка времени и подачи на специальное колесо, зацепляющееся с опорными осями и обеспечивающее последовательное отделение плит от пакета, размещение их над воронкой для приема затвердевшего абразивного материала из углублений плит. При перемещении плиты остаются в вертикальном положении. Затем плиты дополнительно очищаются от остатков затвердевшего материала, снова собираются в пакет и дополнительно охлаждаются перед повторной загрузкой.

Недостатком указанного устройства является то, что в процессе эксплуатации элементы крепления плит подвергаются периодическим циклам нагрева и охлаждения, что приводит к температурному колебанию размеров силовых элементов, связывающих плиты между собой (болтов, клиньев и др.), и, следовательно, к изменению усилия сжатия плит между собой. Кроме того, интенсивное охлаждение плит приводит к их короблению, что в свою очередь также приводит к доступу кислорода воздуха к отдельным участкам абразивных пластин.

В качестве прототипа выбраны способ и устройство, описанные в патенте США 4070796, заявлено 27.12.1971 года, опубликовано 31.01.1978.

В соответствии со способом получения абразивных зерен из расплавленного абразива производят разливку расплава в пространство между множеством отделенных друг от друга относительно холодных параллельно расположенных плит, обеспечивающих защиту, по крайней мере, 95% поверхности залитого в кристаллизатор расплава во время его затвердевания от контакта с атмосферным воздухом. Расплав, заполнивший полости кристаллизатора, подвергают стремительному охлаждению, отделению затвердевшего абразива от плит и последующей переработке (измельчению).

Стремительное охлаждение пластин материала в кристаллизаторе приводит к снижению качества абразивного материала.

Кристаллизатор для осуществления указанного способа представляет собой связанные механическим путем в обойму множество параллельно расположенных плит, снабженных цапфами, опирающимися на полки тележки. Каждая плита снабжена полостью для размещения расплава. Полость может быть получена за счет приваривания к одной из рабочих поверхностей плиты разделительных пластин. При смыкании плит образуется замкнутая с трех сторон полость. Плиты могут быть изготовлены из графита, керамики или металла, например стали, меди или алюминия и др. Они могут быть разовыми или могут быть использованы неоднократно. Материал плит должен быть нейтральным по отношению к расплаву.

К недостаткам устройства-прототипа можно отнести следующее.

Детали механического крепления набора плит вместе с каркасом - обоймой в процессе эксплуатации подвергаются значительному нагреву и резкому охлаждению, что приводит к температурному колебанию размеров силовых элементов (болтов, клиньев и т.д.) и, следовательно, к изменению усилия сжатия плит между собой. Интенсивное наружное охлаждение (воздухом, водой либо водовоздушной смесью) в первую очередь обеспечивает охлаждение механизма крепления плит и периферийной поверхности пакета плит. Охлаждение силовых элементов уменьшает их линейные размеры, снижая усилие сжатия плит. В то же время охлаждение периферии обоймы плит приводит к возрастанию градиента температуры между центральными зонами плиты и ее краями и, как следствие, к росту температурных напряжений в теле плиты, ее короблению (тем более что усилие сжатия плит в этот момент уменьшается). Покоробленные плиты не обеспечивают герметичности рабочей полости, что приводит к интенсивному контакту воздуха с заливаемым расплавом. Это также снижает качество получаемого материала. Кроме того, увеличиваются потери материала из-за вытекания части расплава через образующиеся щели. Пролившийся расплав имеет пористую структуру и непригоден для изготовления зерна.

Задача, которую необходимо решить - это получение зерна с повышенными прочностными характеристиками, повышение стойкости плит кристаллизатора, снижение трудоемкости изготовления зерна, снижение энергоемкости.

Указанная задача решается за счет того, что в известном способе получения абразивных зерен, путем плавления исходного материала, разливки расплава в рабочее пространство между смежными плитами, соединенными механическим путем в секции и установленными на боковые продольные опоры, охлаждения расплава, отделения затвердевшего абразива от плит и последующего его измельчения, согласно изобретению в процессе разливки и охлаждения расплава производят гравитационное сжатие плит в пакете между собой, охлаждение абразива совместно с плитами производят до температуры 100oС, а отделение абразива от плит производят путем снятия гравитационного сжатия и веерообразного разделения плит.

Гравитационное сжатие плит осуществляется посредством подвешивания среднего звена четырехшарнирных стяжек, соединяющих плиты в секции между собой.

Снятие гравитационного сжатия осуществляется путем подъема секций плит за боковые продольные опоры, удаления четырехшарнирных стяжек и замены продольных опор эластичными тросами для обеспечения веерообразного разделения плит в секции.

Для решения указанной задачи в кристаллизаторе, содержащем секцию из механически связанных между собой примыкающих друг к другу плит, к верхней части которых прикреплены кронштейны для взаимодействия с боковыми продольными опорами, при этом между смежными плитами образованы рабочие щелевые пространства для размещения расплава, согласно изобретению для создания гравитационного сжатия плит в секции крайние плиты связаны между собой посредством четырехшарнирных стяжек, среднее звено которых снабжено грузозахватным приспособлением, а нижняя часть этого звена имеет опорную площадку для взаимодействия с дополнительной опорной стойкой, при этом кронштейны имеют толщину, меньшую толщины плит, а кристаллизатор дополнительно снабжен эластичными тросами для подъема.

Кристаллизатор может содержать набор секций.

Кронштейны снабжены проушинами (полукруглыми выемками) для взаимодействия с эластичными тросами или боковыми продольными опорами, при этом последние выполнены трубчатыми.

По боковым и нижней сторонам периметра каждой стороны плиты приварены прокладки, образующие при смыкании плит лабиринт.

Крайние плиты секций отделены от смежных рабочих плит воздушными зазорами, при этом прокладки приварены к ним по всему периметру.

На наружных боковых поверхностях крайних плит приварены цапфы для установки стяжек.

При подвешивании секции плит за средние звенья четырехшарнирных стяжек, соединяющих с обеих боковых сторон между собой крайние плиты, происходит натяжение стяжек, обеспечивающее сжатие всех плит между собой. Плиты надежно удерживаются в сжатом состоянии только за счет воздействия массы секции и трения. Именно поэтому указанное сжатие названо гравитационным. Нагрев и охлаждение конструкции не приводит к изменению величины сжимающего усилия. При этом только незначительно меняется угол наклона тяг стяжки.

Охлаждение полученного материала производят совместно с плитами до температуры не более 100oС, что обеспечивает термодинамически равновесное состояние вещества абразива с минимальными внутренними напряжениями. Полученное таким образом зерно выдерживает экстремальные динамические нагрузки (удар о металл со скоростью 80 м/сек с радиальным усилием прижатия на одно зерно до 30 кГс). При этом пакет плит в процессе охлаждения находится в подвешенном состоянии на гравитационной стяжке, что сводит к минимуму вероятность коробления плит и удлиняет срок их службы.

Для снятия гравитационного усилия сжатия достаточно традиционным образом приподнять секции плит за боковые продольные опоры, на которые могут опираться все плиты. При этом на среднее звено стяжек уже не действует масса плит, стяжки провисают и легко удаляются.

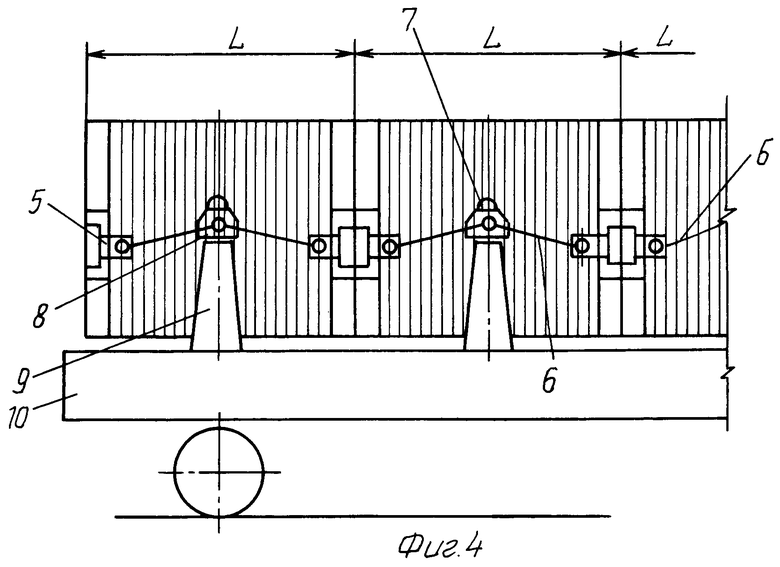

Для извлечения застывшего между плитами абразива достаточно зацепить плиты за кронштейны петлями из эластичного троса, при этом за счет того, что толщина кронштейнов меньше толщины плит, плиты расходятся веером и абразив свободно высыпается.

Проведенные патентные исследования показали, что заявляемые технические решения являются новыми и имеют изобретательский уровень. Они могут быть использованы в промышленности, следовательно, являются промышленно применимыми.

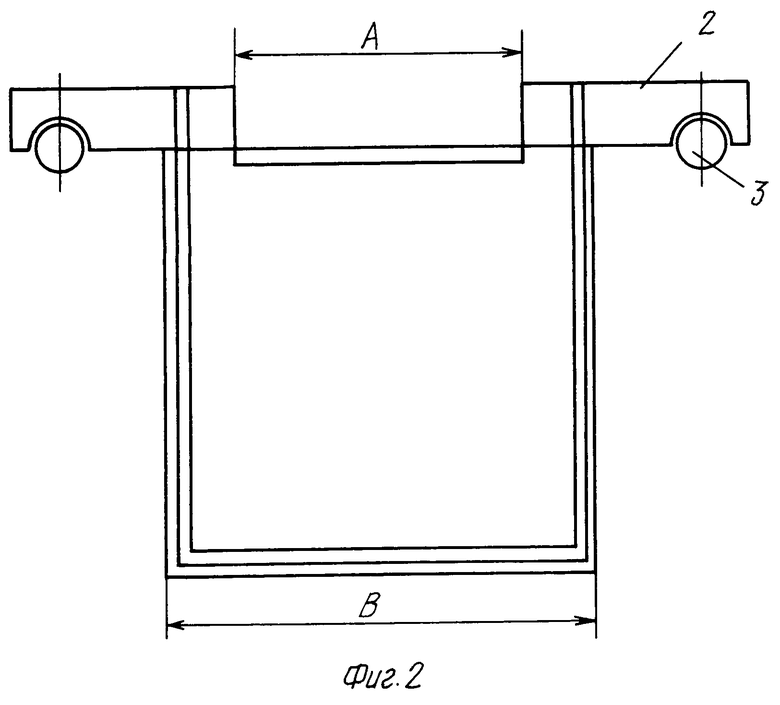

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема образования рабочего пространства для заливки расплава между смежными плитами;

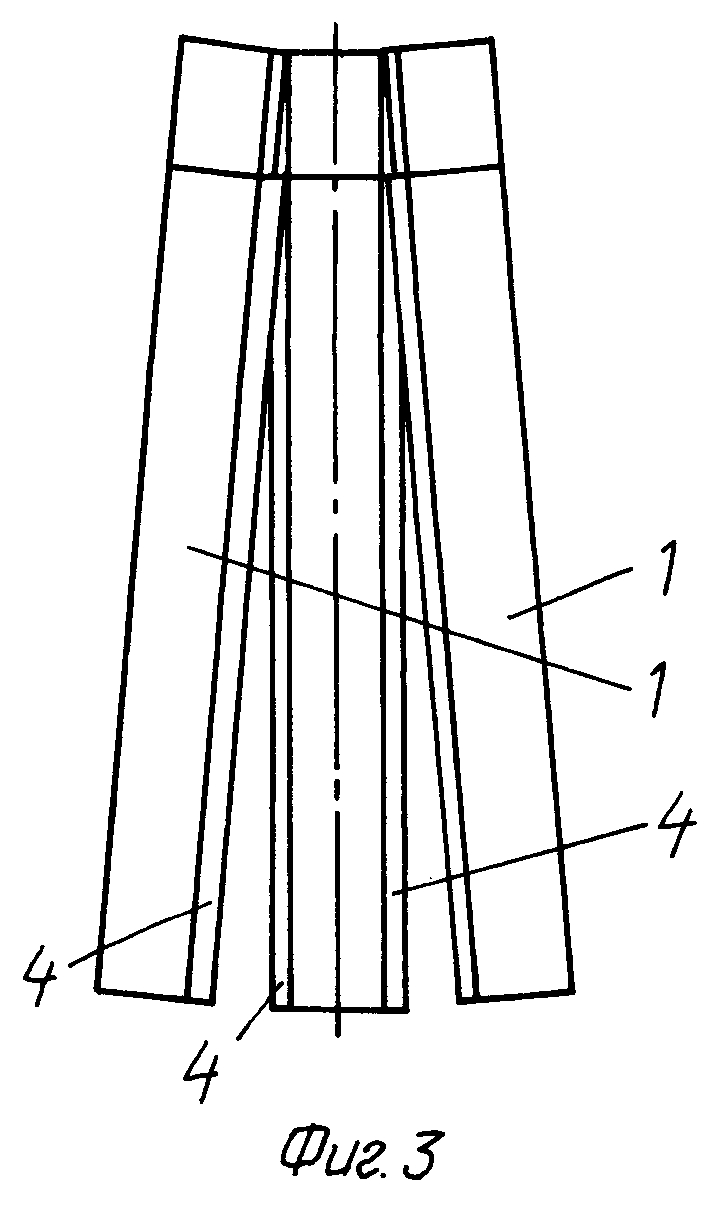

на фиг.2 представлен вид сбоку на плиту;

на фиг. 3 представлена схема веерообразного разделения плит при подвешивании на гибком тросе;

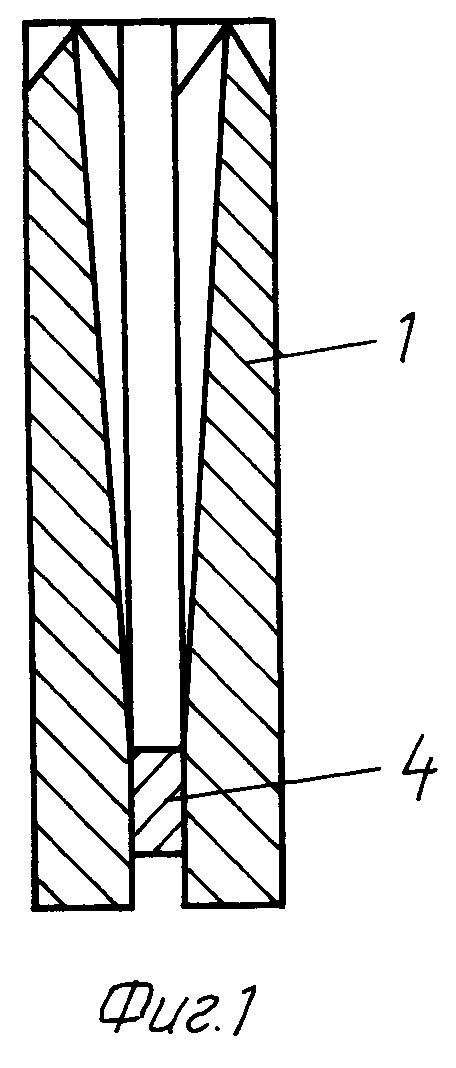

на фиг. 4 представлен внешний вид нескольких последовательно установленных на опорные стойки тележки секций плит, соединенных четырехшарнирными стяжками.

Кристаллизатор представляет собой набор плит 1, выполненных из листовой стали. Каждая плита 1 в плане имеет форму, близкую к квадрату. К верхней части плиты 1 приварены кронштейны 2, снабженные полукруглыми выемками (вырезами) для установки на боковые продольные трубчатые опоры 3. Толщина пластин кронштейнов 2 меньше толщины плит 1 на 10-30%.

По боковым и нижней стороне периметра каждой плиты 1 с каждой стороны приварены стальные прокладки 4. Толщина прокладок 4 определяет толщину получаемой пластины корунда. Прокладки 4 смежных плит 1 размещены таким образом, что при сборке примыкают друг к другу гранями, образуя лабиринт. Указанное лабиринтное соединение предотвращает вытекание расплава из рабочего пространства между плитами 1, а также препятствует проникновению воздуха.

Такие же прокладки 4 приварены и на кронштейнах 2, однако толщина их меньше, чем толщина прокладок на плитах 1.

Верх каждой плиты 1 выполнен в виде клина с углом при вершине в пределах 40-60o. При сборке обеспечивается создание вытянутого воронкообразного входа для расплава, заливаемого в щелевое рабочее пространство между смежными плитами. При этом облегчается процесс затекания расплава, он равномерно распределяется по ширине и высоте плиты. Как показала практика, заполнение рабочего пространства происходит на 90±5%.

Две крайние плиты в секции отличаются от остальных тем, что верх плиты не выполняется в форме клина, а прокладка 4 приварена по всему периметру одной их сторон плиты. Таким образом, расплав не попадает между крайней и смежной плитой 1 и крайняя плита не нагревается. Образующийся воздушный зазор между ними является дополнительным теплоизолятором. На противоположных боковых гранях крайних плит приварены цапфы 5 для установки захватов четырехшарнирных стяжек 6. Среднее звено каждой стяжки 6 снабжено грузозахватным приспособлением - петлей 7 и нижней опорной площадкой 8.

Сборка кристаллизатора осуществляется следующим образом. На две продольные трубчатые опоры (направляющие) 3 последовательно устанавливают плиты 1: левая крайняя плита, внутренние плиты, правая крайняя плита. Крайние плиты 1 в каждой секции соединяют шетырехшарнирными стяжками 6, захваты которых одевают на противоположные цапфы 5.

Затем подготовленную секцию посредством четырехконечной чалки поднимают краном за трубчатые опоры 3 и устанавливают на опорные стойки 9 разливочной тележки 10 таким образом, что опорные площадки 8 средних звеньев стяжек 6 опираются на верхние концы опорных стоек 9. Стяжки 6 натягиваются, крайние плиты 1 сжимают находящиеся между ними рабочие плиты 1 и секция плит повисает на стойках 9 не опираясь на платформу разливочной тележки 10. Трубчатые опоры 3 убирают. Плиты в секции удерживаются только силами трения, возникающими под воздействием сжимающего усилия, развиваемого стяжками 6. Чем больше масса секции плит, тем больше усилие сжатия. Угол между горизонталью и тягами стяжки не должен превышать 15o. При большем угле снижается сила сжатия плит и они могут выпадать из пакета. Для обеспечения этого показателя длина стяжек регулируется.

В собранном состоянии между смежными рабочими плитами 1 образуются щелевые рабочие пространства для размещения расплава. Прокладки 4 с одной стороны каждой рабочей плиты 1 примыкают к боковым граням прокладок 4 смежной плиты 1, образуя лабиринт.

Аналогичным образом на тележку 10 в соответствии с емкостью ванны плавильной печи устанавливается необходимое количество секций. Крайние плиты соседних секций устанавливаются вплотную друг к другу для предотвращения попадания между ними расплава.

Разливочную тележку 10 подкатывают под летку печи. Печь наклоняют, поддерживая равномерную по времени струю расплава. Перемещая тележку под струей, последовательно заполняют рабочие щелевые пространства между плитами.

По окончании заливки секции кристаллизатора снимают с разливочной тележки и устанавливают на остывочный стенд, оборудованный стойками, аналогичными стойкам 9 разливочной тележки 10. Перемещение секций производят краном с помощью чалок, поднимая секции за грузозахватные петли 7 на средних звеньях стяжек 6. При этом сжимающие усилия (гравитационное сжатие) не ослабевают.

На разливочную тележку 10 может устанавливаться новый комплект секций кристаллизатора.

Заполненные расплавом секции кристаллизатора охлаждают на стенде в течение 8-15 часов до температуры не выше 100oС.

В процессе заливки кристаллизатора расплавом и кристаллизации расплава рабочие пластины кристаллизатора нагреваются до температуры 600-800oС, при этом крайние плиты практически не нагреваются. За счет нагрева рабочих плит происходит термическое расширение металла и увеличение линейных размеров пакета плит, что приводит к уменьшению угла между тягами стяжки и горизонталью и увеличению сжимающего усилия. Увеличение сжимающего усилия предотвращает коробление плит, обеспечивает их плотное прилегание друг к другу, предотвращает проникновение воздуха к охлаждающимся пластинам циркониевого корунда и их окисление, что замедляет фазовые превращения диоксида циркония высокотемпературной тетрагональной модификации в низкотемпературную моноклинную, сопровождающееся увеличением объема диоксида циркония.

Известно, что в равновесных условиях упомянутое фазовое превращение происходит при температуре 1200oС. При реальных скоростях охлаждения, характерных для промышленных условий, фазовые превращения диоксида циркония: тетрагональное - моноклинное, смещается в область температур 1000-600oС. Медленное охлаждение пластин циркониевого электрокорунда вместе с пакетом плит кристаллизатора в интервале температур 800-600oС также замедляет скорость фазового превращения. Внутренние напряжения в пластинах циркониевого электрокорунда, вызванные увеличением объема диоксида циркония, при медленном протекании процесса увеличения объема диоксида циркония успевают релаксироваться, что предотвращает разрушение структуры материала, обеспечивает минимальный уровень внутренних напряжений в материале при комнатных температурах и максимальную его прочность.

Охлажденные секции кристаллизатора с помощью трубчатых опор поднимают краном, снимают стяжки 6 и устанавливают на стенд разгрузки. На стенде разгрузки секцию кристаллизатора зацепляют краном за кронштейны 2 с помощью двух петель из эластичного троса 11 и поднимают. Благодаря различной толщине плит 1 кристаллизатора и кронштейнов 2 и различной толщине прокладок 4 на рабочих плитах 2 и кронштейнах 2, а также воздействию сжимающих усилий натянутых под углом ветвей эластичного троса 11 секция плит 1 веерообразно раскрывается. Пластины циркониевого электрокорунда выпадают из раскрывшихся щелей в приемную тару и отправляются на дробление.

Освобожденную от пластин корунда секцию устанавливают на трубчатые опоры 3, верх плит 1 очищают от образовавшегося скрапа, надевают стяжки 6 и устанавливают на разливочную тележку 10.

Пример конкретного выполнения способа.

В плавильной электродуговой печи мощностью 1250 кВА расплавляли 800 кг смеси двуокиси циркония и глинозема в пропорции 20:80 и 200 кг скрапа циркониевого корунда. В конце плавки в ванну печи добавляли 5 кг металлического алюминия. Полученный расплав разливали в кристаллизатор, собранный из четырех секций, собранных вышеописанным способом. Размер плит 750х750х25 мм. Верхняя грань плиты заострена с углом при вершине 55o.

Длина секции собранных плит 1100 мм, угол между горизонтом и тягами стяжки 8-10o, зазоров и щелей между рабочими пластинами в течение всего цикла разливки и охлаждения не наблюдалось. Степень заполнения рабочего объема кристаллизатора 89%, выход годных пластин 78%, скрапа 22% против 34 при разливке по способу-прототипу.

Центр металлических рабочих плит кристаллизатора 15 минут после разливки нагрелся до 830oС, через три часа охладился до 610oС и еще через 7 часов охладился 95oС. Кристаллизатор разгрузили от годных пластин и скрапа циркониевого корунда. Коробление плит после 110 циклов разливки при осмотре не обнаружено. Полученный циркониевый корунд переработали на шлифовальное зерно. По стандартной регламентированной методике определили "разрушаемость" полученного зерна (сопротивление частиц зерна виброударной нагрузке). Разрушаемость шлифзерна 200 (размер частиц 2000 мкм) составила 2,5-3,5% против 7-12% шлифзерна, полученного по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР | 2008 |

|

RU2425008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2009 |

|

RU2425009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ | 2001 |

|

RU2216439C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2271334C2 |

| ЦИРКОНИЕВЫЙ ЭЛЕКТРОКОРУНД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2144502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛКА | 2002 |

|

RU2233705C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА НА ОСНОВЕ КОРУНДА | 2003 |

|

RU2232785C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА | 1999 |

|

RU2160650C1 |

| КРИВОЛИНЕЙНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2698005C1 |

Изобретение относится к производству абразивного материала на основе циркониевого электрокорунда для обдирочного силового абразивного инструмента, в частности получению шлифовального зерна для изготовления этого инструмента. Заявлен способ получения абразивных зерен путем плавления исходного материала, разливки расплава в рабочее пространство между смежными плитами, соединенными механическим путем в секции и установленными на боковые продольные опоры, охлаждения расплава, отделения затвердевшего абразива от плит и последующего его измельчения. Новым в способе является то, что в процессе разливки и охлаждения расплава производят гравитационное сжатие плит в пакете между собой, охлаждение абразива совместно с плитами производят до температуры не выше 100oС, а отделение абразива от плит производят путем снятия гравитационного сжатия и веерообразного разделения плит. Заявлен также кристаллизатор для осуществления способа, содержащий, по крайней мере, одну секцию из механически связанных между собой примыкающих друг к другу плит, к верхней части боковых торцов которых прикреплены кронштейны для взаимодействия с боковыми продольными опорами, при этом между смежными плитами образованы рабочие щелевые пространства для размещения расплава. Новым в конструкции кристаллизатора является то, что для создания гравитационного сжатия плит в секции крайние плиты связаны между собой посредством четырехшарнирных стяжек, среднее звено которых снабжено грузозахватным приспособлением, а нижняя часть этого звена имеет опорную площадку для взаимодействия с дополнительной опорной стойкой, при этом кронштейны имеют толщину, меньшую толщину плит, а кристаллизатор дополнительно снабжен эластичными тросами для подъема. Реализация предложенного изобретения позволяет получать абразивные зерна с повышенными прочностными характеристиками, удовлетворяющими возможность использования в абразивном инструменте для силового обдирочного шлифования, обеспечивает повышение стойкости плит кристаллизатора, снижение трудоемкости изготовления зерна и снижение энергоемкости. 2 с. и 7 з.п. ф-лы, 4 ил.

| US 4070796 А, 31.01.1978 | |||

| ЦИРКОНИЕВЫЙ ЭЛЕКТРОКОРУНД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2144502C1 |

| RU 98113281 А1, 27.04.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН | 1993 |

|

RU2110502C1 |

| RU 95103560 А, 10.12.1996. | |||

Авторы

Даты

2003-02-27—Публикация

2001-05-04—Подача