1

Известно устройство для изготовления сотового заполнителя из полосового материала, преимупдествеино, точечной сваркой, содержащее смонтированные на общем основании верхний и нижний нагревательные рабочие инструмеиты и расположениое между ними приспособление для сборки сотового заполнителя, содержащее корпус, в котором смонтированы нижняя опорная и верхняя прижимная гребенки со щтырями из электропроводного материала, расположенными в момент зажима полос заполнителя в одной плоскости и находящимися между рабочими инструментами.

Цель изобретения - повышение производительности устройства.

Достигается это тем, что приспособление оснащено дополнительной опорной плитой, жестко закрепленной на нижнем рабочем инструменте, при этом iKopnyc приспособления с.монтироваи на дополнительной опорной плите с возможностью перемещения в горизонтальной плоскости в направлении, параллельном расположению штырей верхней и нижней зенок.

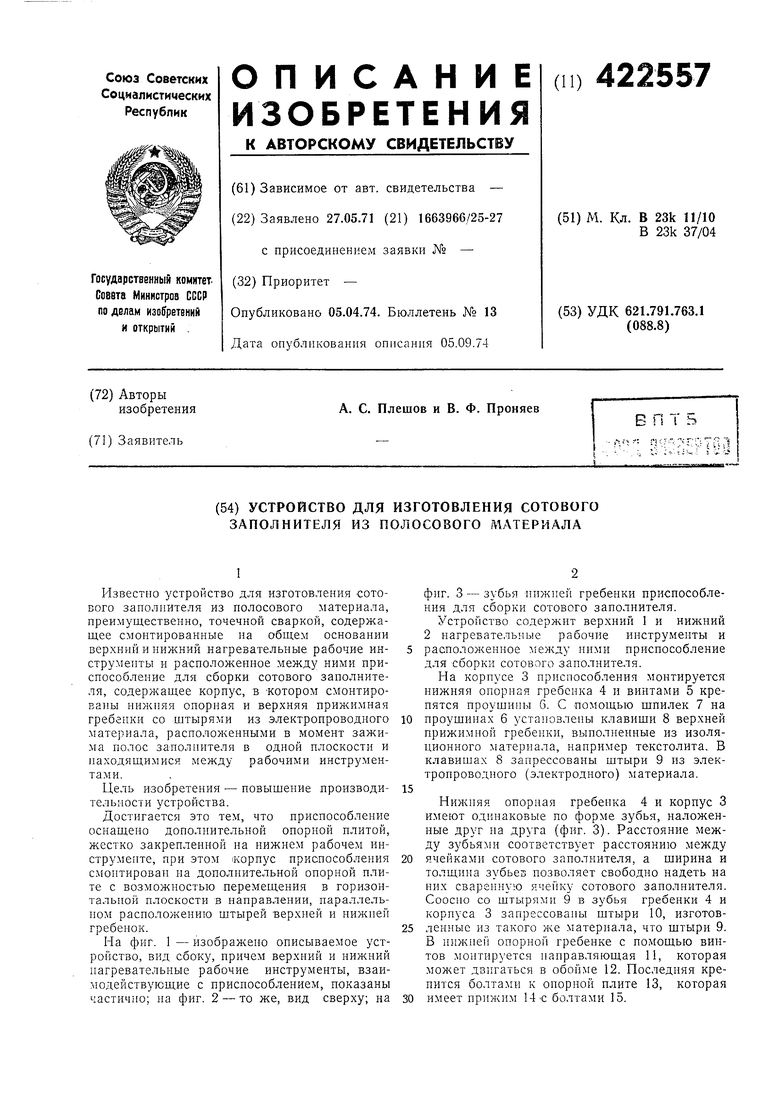

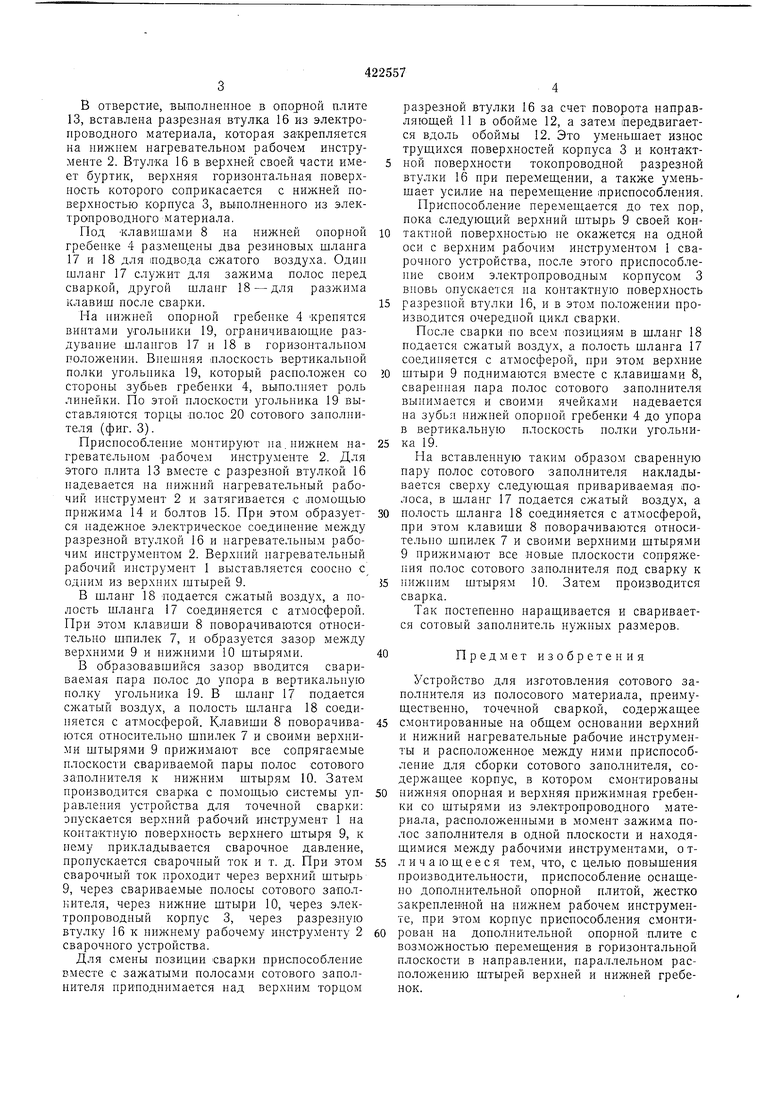

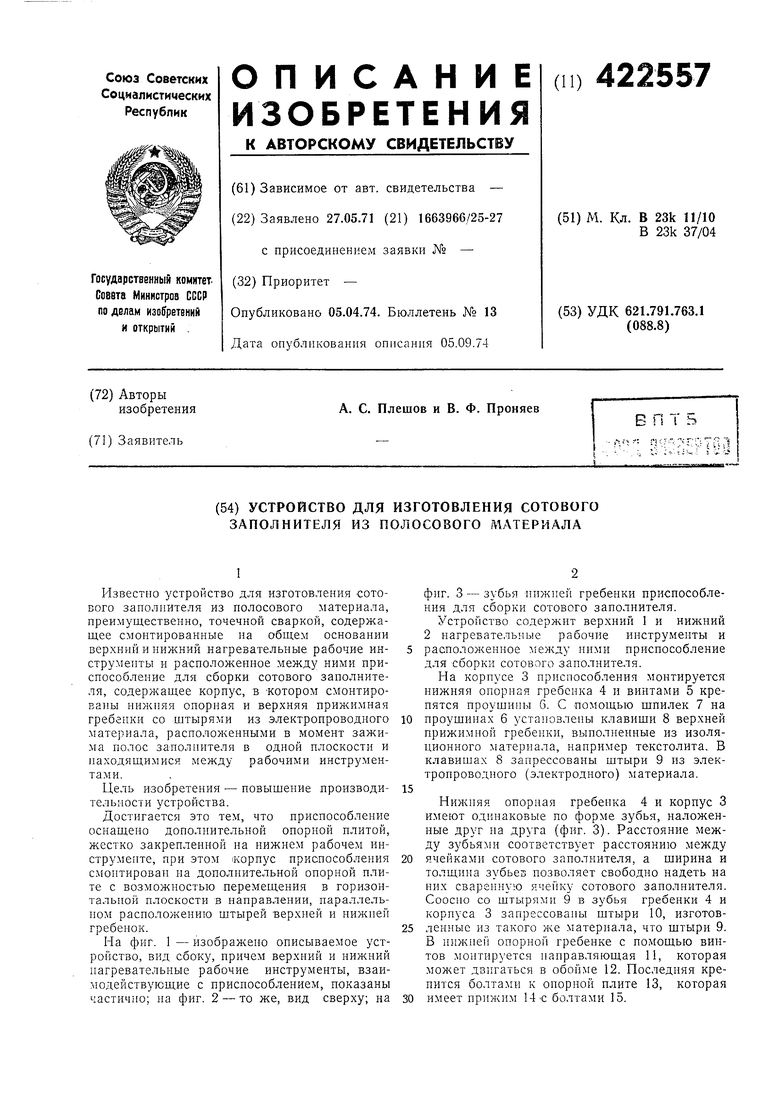

На фиг. 1 - изображено описываемое устройство, вид сбоку, причем верхний и нижний нагревательные рабочие инструменты, взаимодействуюЕше с приспособлением, показаны частично; на фиг. 2 - то же, вид сверху; на

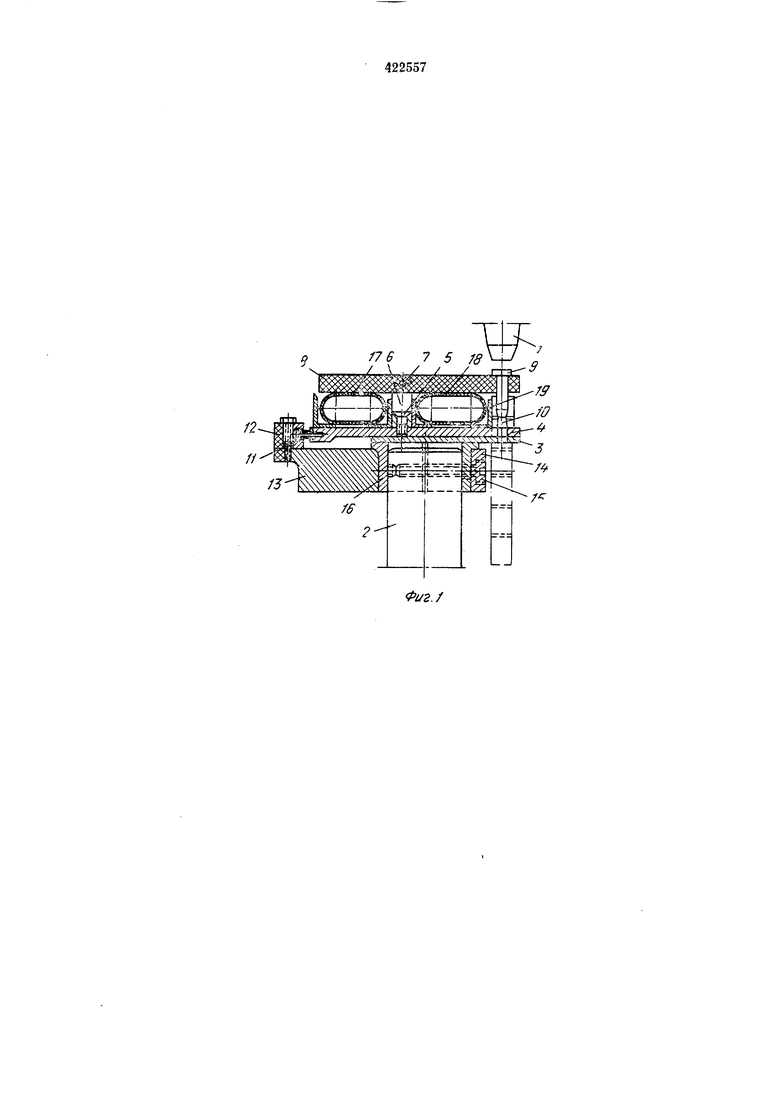

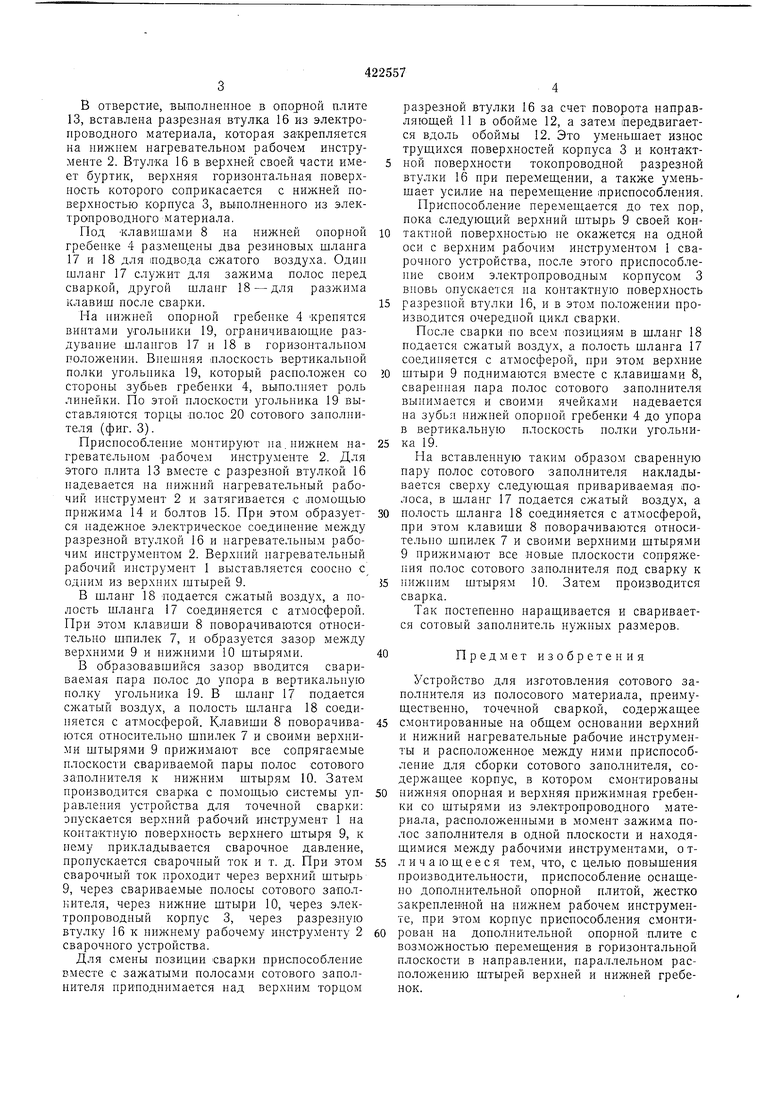

фиг. 3 - зубья нижней гребепки приспособления для сборки сотового заполнителя.

Устройство содержит верхний 1 и нижний 2 нагревательные рабочие инструменты и расположенное между ними приспособление для сборки сотового заполнителя.

На корпусе 3 приспособления монтируется нижняя онорная гребенка 4 и винтами 5 крепятся проущины 6. С ПОМОЩЬЮ щпилек 7 на проушинах 6 установлены клавиши 8 верхней прижимной гребенки, вынолнеиные из изоляипонного материала, например текстолита. В клавишах 8 запрессованы штыри 9 из электронроводного (электродного) материала.

Нижняя опорная гребенка 4 и корпус 3 имеют о.1;инаковые по форме зубья, наложенные друг на друга (фиг. 3). Расстояние между зубьями соответствует расстоянию между ячейками сотового заполнителя, а щирина и толщина зубьев иозволяет свободно надеть на них сваренную ячейку сотового заполнителя. Соосно со штырями 9 в зубья гребенки 4 и корпуса 3 запрессовапы щтыри 10, изготовленные из такого же материала, что штыри 9. В нижней опорной гребенке с помощью винтов монтнруется направляющая 11, которая может двигаться в обойме 12. Последпяя крепится болтами к опорной плите 13, которая имеет прижим 14 € болтами 15.

В отверстие, выполненное в опорной плите 13, вставлена разрезная втулка 16 из электропроводного материала, которая закрепляется на нижнем нагревательном рабочем инструменте 2. Втулка 16 в верхней своей части имеет буртик, верхняя горизонтальная поверхность которого соприкасается с нижней поверхностью корпуса 3, вьшолненного из электропроводного материала.

Под Клавишами 8 на нижней опорной гребенке 4 размещены два резиновых шланга 17 и 18 для подвода сжатого воздуха. Один шланг 17 служит для зажима полос перед сваркой, другой шланг 18 - для разжима клавиш после сварки.

На нижней опорной гребенке 4 крепятся винтами угольники 19, ограничивающие раздувание шлангов 17 и 18 в горизонтальном положении. Внешняя плоскость вертикальной полки угольника 19, который расположен со стороны зубьев гребенки 4, выполняет роль линейки. По этой плоскости угольника 19 выставляются торцы полос 20 сотового заполнителя (фиг. 3).

Приспособление монтируют ла. нижнем нагревательном рабочем инструменте 2. Для этого плита 13 вместе с разрезной втулкой 16 надевается на нижний нагревательный рабочий инструмент 2 и затягивается с ломощью прижима 14 и болтов 15. При этом образуется надежное электрическое соединение между разрезной втулкой 16 и нагревательным рабочим инструментом 2. Верхний нагревательный рабочий инструмент 1 выставляется соосно с одним из верхних штырей 9.

В шланг 18 подается сжатый воздух, а полость шланга 17 соединяется с атмосферой. При этом клавиши 8 поворачиваются относительно шпилек 7, и образуется зазор между верхними 9 и нижними 10 штырями.

В образовавшийся зазор вводится свариваемая пара полос до упора в вертикальную полку угольника 19. В шланг 17 подается сжатый воздух, а полость шланга 18 соединяется с атмосферой. Клавиши 8 поворачиваются относительно шпилек 7 и своими верхними штырями 9 прижимают все сопрягаемые плоскости свариваемой пары полос сотового заполнителя к нижним штырям 10. Затем производится сварка с помош,ью системы управления устройства для точечной сварки: опускается верхний рабочий инструмент 1 на контактную поверхность верхнего штыря 9, к нему прикладывается сварочное давление, пропускается сварочный ток и т. д. При этом сварочный ток проходит через верхний штырь 9, через свариваемые полосы сотового заполнителя, через нижние штыри 10, через электропроводный корпус 3, через разрезную втулку 16 к нижнему рабочему инструменту 2 сварочного устройства.

Для смены позиции Сварки приспособление вместе с зажатыми полосами сотового заполнителя приподнимается над верхним торцом

разрезной втулки 16 за счет поворота направляющей 11 в обойме 12, а затем передвигается вдоль обоймы 12. Это уменьшает износ трущихся поверхностей корпуса 3 и контактной поверхности токопроводной разрезной втулки 16 при перемещении, а также уменьшает усилие на перемещение приспособления. Приспособление перемещается до тех пор, пока следующий верхпий штырь 9 своей контактной поверхностью не окажется на одной оси с верхним рабочим инструментом 1 сварочного устройства, после этого приспособление своим электропроводным корпусом 3 вновь опускается на контактную поверхность

разрезной втулки 16, и в этом положении производится очередной цикл сварки.

После сварки по всем позициям в щланг 18 подается сжатый воздух, а полость щланга 17 соединяется с атмосферой, при этом верхние

штыри 9 поднимаются вместе с клавишами 8, сваренная пара полос сотового заполнителя вынимается и своими ячейками надевается на зубья нижней опорной гребенки 4 до упора в вертикальную плоскость полки угольника 19.

Па вставленную таким образом сваренную пару полос сотового заполнителя накладывается сверху следующая привариваемая полоса, в шлапг 17 подается сжатый воздух, а

полость щланга 18 соединяется с атмосферой, при этом клавиши 8 поворачиваются относительно щпилек 7 и своими верхними штырями 9 нрижимают все новые плоскости сопряжения полос сотового заполнителя под сварку к

нижним штырям 10. Затем производится сварка.

Так постепенно наращивается и сваривается сотовый занолнитель нужных размеров.

Предмет изобретения

Устройство для изготовления сотового заполнителя из полосового материала, преимущественно, точечной сваркой, содержащее

смонтированные на общем основании верхний и нижний нагревательные рабочие инструменты и расположенное между ними приспособление для сборки сотового заполнителя, содержащее корпус, в котором смонтированы

нижняя опорная и верхняя прижимная гребенки со штырями из электропроводного материала, расположенными в момент зажима полос заполнителя в одной плоскости и на.ходяшимися между рабочими инструментами, отличающееся тем, что, с целью повышения производительности, приспособление оснащено дополнительной опорной плитой, жестко закрепленной на нижнем рабочем инструменте, при этом корпус приспособления смонтирован на дополнительной опорной плите с возможностью перемещения в горизонтальной плоскости в направлении, параллельном расположению штырей верхней и нижией гребенок.

Tl.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ДЛЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2083373C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ НА НЕЙ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2067949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ МЕТОДОМ СКЛЕИВАНИЯ | 1995 |

|

RU2094237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОПЛАСТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2008227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2014236C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ КОНСТРУКЦИЯ | 1992 |

|

RU2064691C1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С ГИДРОЦИЛИНДРАМИ ПОДЪЕМА И НАГРЕВАТЕЛЬНЫМИ ПЛИТАМИ | 2010 |

|

RU2440244C2 |

| Подающее устройство к штампу для изготовления сотового заполнителя | 1980 |

|

SU958021A1 |

Даты

1974-04-05—Публикация

1971-05-27—Подача