Известно применение у гидравлических прессов различных распределительных устройств для наполнения цилиндров пресса водой под значительным давлением.

Для гидравлических прессов специального назначения, употребляемых, например, в фанерном производстве для клейки фанеры, до настоящего времени спуск давления при разжатии пресса еще производится при помощи обычного выпускного вентиля, обслуживаемого особым рабочим (вентильным). Работа такого рабочего весьма ответственна, так как малейший рывок в открытии вентиля вызывает расклей слоев фанеры и дает брак (так называемые пузыри).

Своеобразные условия склейки фанеры под прессом требуют точного соблюдения скорости спуска давления из пресса и разделения его на три главнейшие стадии, а именно:

1)уменьшение давления на фанеру от максимального до 4 кг/см ;

2)дальнейшее уменьшение давления на фанеру от 4 кг/см до О кг/мс ;

3)размыкание плит пресса от нулевого давления до отвода их в нижнее положение.

В первой и третьей стадиях спуск пресса может без вреда для изделий осуществляться с большой быстротой; во второй стадии, напротив, он должен

быть плавным и медленным. Начало второй стадии, указанное примерно около 4 кг/см, не является, конечно, абсолютно точным. Напротив, эта величина может изменяться, например, от. степени прогрева фанеры, применяемого при клейке. Продолжительность спуска в течение второй стадии, в свою очередь, зависит от толщины фанеры.

Существующие устройства не обеспечивают соблюдения приведенного выше порядка спуска давления из пресса. Настоящее изобретение имеет целью осуществить полнук автоматичность спуска давления с различными скоростями на указанных стадиях спуска путем установки особого приспособления, регулирующего скорость понижения давления в прессах.

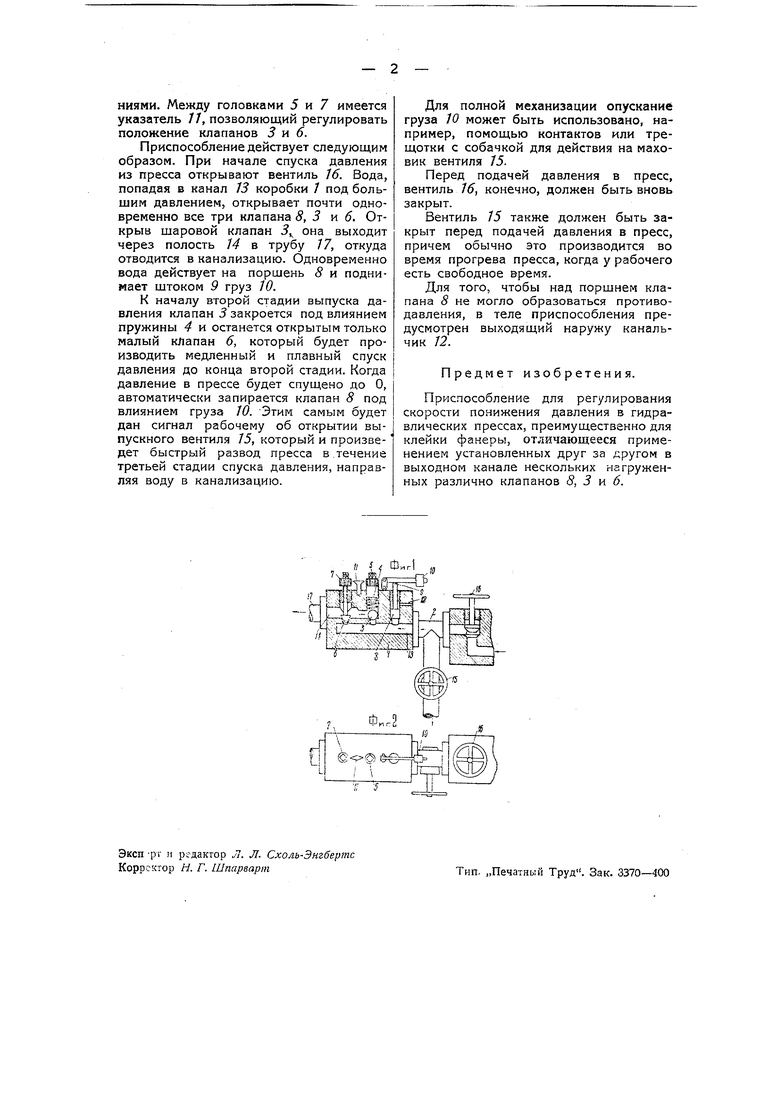

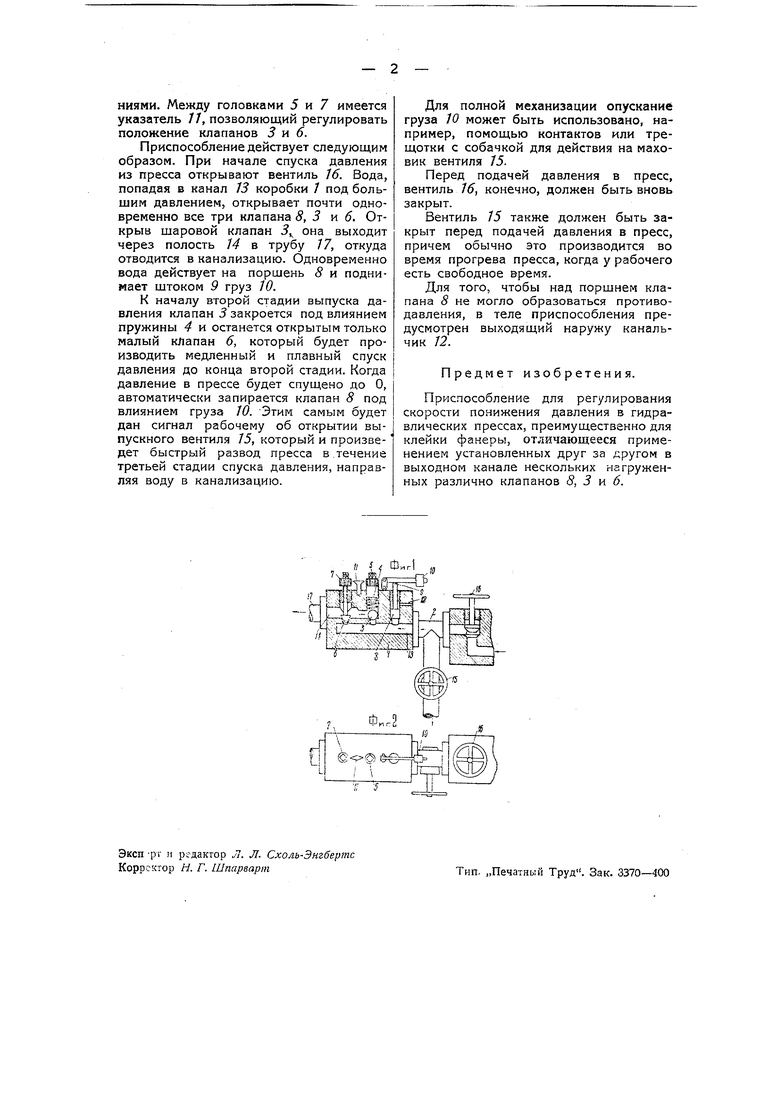

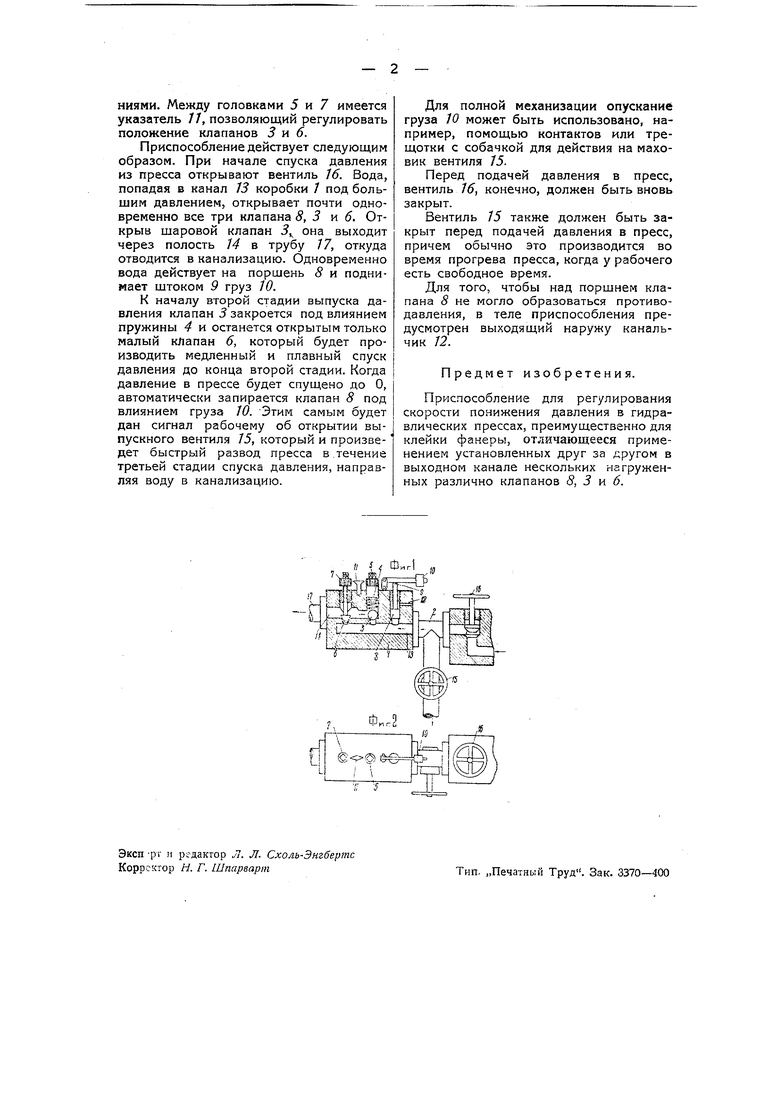

На чертеже фиг. 1 представляет продольный разрез приспособления; фиг. 2- вид его в плане.

Вода из цилиндра пресса через вентиль /6 и патрубок 2 поступает в распределительную коробку / приспособления по каналу 75. На канале имеются установленные друг за другом поршневой клапан 8, шток которого 9 находится под действием рычага с грузом W, шаровой клапан 3 с пружиной 4 и подвижным болтом, снабженным головкой 5 с делениями и, наконец, малый клапан 6 с головкой 7, также снабженный делениями. Между головками 5 и 7 имеется указатель 11, позволяющий регулировать положение клапанов 5 и 5.

Приспособление действует следующим образом. При начале спуска давления из пресса открывают вентиль 16. Вода, попадая в канал 13 коробки 7 под большим давлением, открывает почти одновременно все три клапана 8, 3 и б. Открыв шаровой клапан 3 она выходит через полость 14 в трубу 77, откуда отводится в канализацию. Одновременно вода действует на поршень 8 и поднимает штоком 9 груз 10.

К началу второй стадии выпуска давления клапан 5 закроется под влиянием пружины 4 и останется открытым только малый клапан 6, который будет производить медленный и плавный спуск давления до конца второй стадии. Когда давление в прессе будет спущено до О, автоматически запирается клапан 8 под влиянием груза 10. Этим самым будет дан сигнал рабочему об открытии выпускного вентиля 75, который и произведет быстрый развод пресса в.течение третьей стадии спуска давления, направляя воду в канализацию.

Для полной механизации опускание груза 10 может быть использовано, например, помощью контактов или трещотки с собачкой для действия на маховик вентиля 75.

Перед подачей давления в пресс, вентиль 75, конечно, должен быть вновь закрыт.

Вентиль 75 также должен быть закрыт перед подачей давления в пресс, причем обычно это производится во время прогрева пресса, когда у рабочего есть свободное время.

Для того, чтобы над поршнем клапана 5 не могло образоваться противодавления, в теле приспособления предусмотрен выходящий наружу канальчик 72.

Предмет изобретения.

Приспособление для регулирования скорости понижения давления в гидравлических прессах, преимущественно для клейки фанеры, отличающееся применением установленных друг за другом в выходном канале нескольких нагруженных различно клапанов 8, 3 и 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования времени выдерживания фанеры в клеильных и сушильных прессах | 1934 |

|

SU49176A1 |

| Прибор для смазывания рельсов на кривых | 1932 |

|

SU33562A1 |

| Деревянная подошва | 1943 |

|

SU65181A1 |

| Непрерывно действующий диффузорный аппарат | 1931 |

|

SU29806A1 |

| Поршневой бетононасос с гидравлической передачей | 1935 |

|

SU49847A1 |

| Приспособление для выключения гидравлического пресса при невыходе из него загрузочной коробки | 1933 |

|

SU39581A1 |

| ОГНЕТУШИТЕЛЬ | 1992 |

|

RU2014858C1 |

| УСТРОЙСТВО ПРИГОТОВЛЕНИЯ СТЕРИЛЬНЫХ РАСТВОРОВ ЛЕКАРСТВЕННЫХ СРЕДСТВ В ПОЛИМЕРНЫХ ПАКЕТАХ | 1997 |

|

RU2136316C1 |

| Аппарат для точечной электросварки | 1935 |

|

SU48920A1 |

| Гидравлический пресс для отжатия жидкости из пластических, например, торфяных материалов | 1929 |

|

SU30150A1 |

Авторы

Даты

1935-03-31—Публикация

1934-11-14—Подача