Как показали опыт и исследования, давление на электродах в момент сварки является одним из главных факторов, гарантирующих однородность, равномерность и прочность сварной точки. Поэтому рационально и экономно сконструированный механизм,позволяющий получить требуемое давление на электродах в момент сварки, приобретает особо важное значение в области точечной электросварки, которая в настоящее время стала применяться во всех областях промышленности и, главным образом, в стальном самолетостроении, где давление, как фактор прочности сварной точки, приобретает первостепенное значение.

Существующие для этой цели механические конструкции имеют тот недостаток, что дают незначительное давление на электродах и не позволяют регулировать его в щироких пределах.

Известные для той же цели гидравлические головки рассчитаны на питание водой от водопроводной сети, что является существенным недостатком этих конструкций, так как давление в водопроводной сети не всегда постоянно, меняется от многих обстоятельств и поэтому не может обеспечить должную быстроту сварки, а также равномерность и однородность сварной точки.

Помимо этого, имеют место случаи, когда подача воды прекращается вовсе от ряда причин, не зависящих от завода, а самая установка водоснабжающего хозяйства даже для средних серийных авиозаводов может потребовать больших затрат и не всегда оправдывает себя по вышеуказанным причинам, так как из действия будет исключен не отдельно взятый сварочный агрегат, а весь цех в целом. Если принять во внимание, что существуют места, где имеется большой недостаток воды и не всегда возможно получать ее из городского источника, то станет еще более очевидной ненадежность и малая производительность этих конструкций.

У существующих гидравлических головок распределение воды, т. е. подача и отвод происходит через особую клапанную коробку сложной конструкции, имеющую два клапана или более, пружину, кулачок и механизм, приводящий в действие распределительную коробку. Помимо этого вся конструкция в целом предназначена для работы посредством воды и потому исключает возможность применения стали и чугуна (из-за опасности ржавления). Большинство частей изготовляется из дефицитных цветных металлов, что, как показал опыт, требует тщательной отливки и отделки

отдельных частей головки, так как в противном случае вода через поры течет наружу и создает большие неудобства в работе; поэтому производство головок для устранения течи обходится дорого. Додавливание на электродах, после поступления воды в головку, производится посредством особых грузов, которые накладываются снаружи на головку; количество этих грузов в зависимости от требуемого давления может возрасти настолько, что обратная подача этих грузов посредством ножного управлевления в первоначальное положение будет затруднительна для сварщика- Громоздкость конструкции и управление грузами через сложный механизм понижают эффективность этой конструкции и исключают возможность получения требуемых больших давлений на электродах, в то время, как опыт и исследования показали, что давления на электродах в зависимости от времени сварки, толщины материала и мощности трансформатора должны значительно возрастать и должны быть порядка не менее 2000-3000 кг, а если принять во внимание, что на практике встречается необходимость сваривать материал разной толщины в несколько слоев, то тут давление на электродах должно быть порядка 5000 кг и более.

Предлагаемая конструкция наиболее отвечает требованиям, предъявляемым к сварочным машинам, так как представляет собой самостоятельный независимый от внешних факторов агрегат, позволяющий в широких пределах регулировать давление (от О до 16000 кг), в то время, как существующие конструкции могут дать давление на электродах, как максимум 1000 кг и в то же время находятся в большой зависимости от водоснабжающего источника городской сети. Следует отметить еще один крупный недостаток как механических, так и существующих гидравлических головок, который является очевидным препятствием для использования этих конструкций в широком масштабе. Механические конструкции неудовлетворительны по тем соображениям, что, в случае прогиба хобота машины даже на одну десятую миллиметра, они теряют свое значение и не могут компенсировать потери на

давлениях в виду жесткости конструкции. Существующие гидравлические головки, хотя и позволяют компенсировать потери на давлениях, но только на весьма незначительных прогибах хобота машины, примерно не более, как на 0,5 мм, вследствие того, что имеют большое передаточное число порядка 25 и при этом дают нагрузку на электродах не более 1000 кг, как максимум. Это обстоятельство ограничивает выбор прогиба и не позволяет брать допускаемые соотношения между изгибом и прогибом, вследствие чего получается громоздкая конструкция всей машины в целом и не пропорциональное соотношение между размерами машины, в то время как предлагаемая конструкция при передаточном числе 7 допускает нагрузку на электродах 2000 К1 и прогиб хобота соответствующим компенсированием объема камер до б мм.

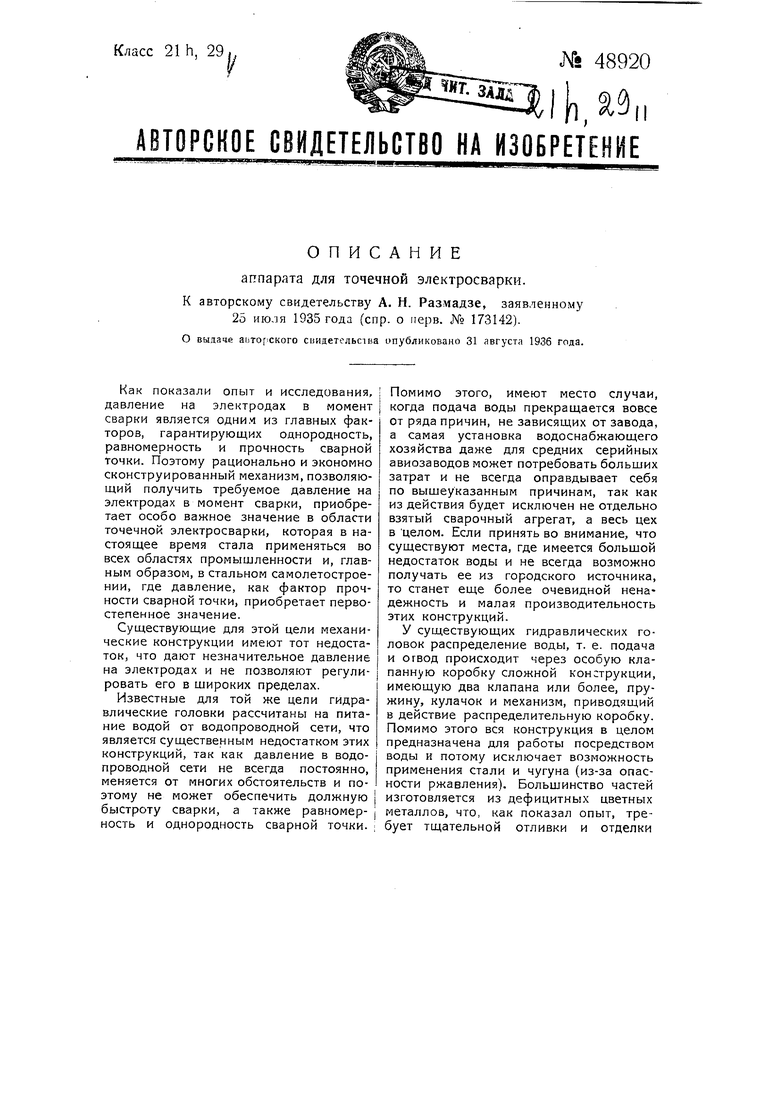

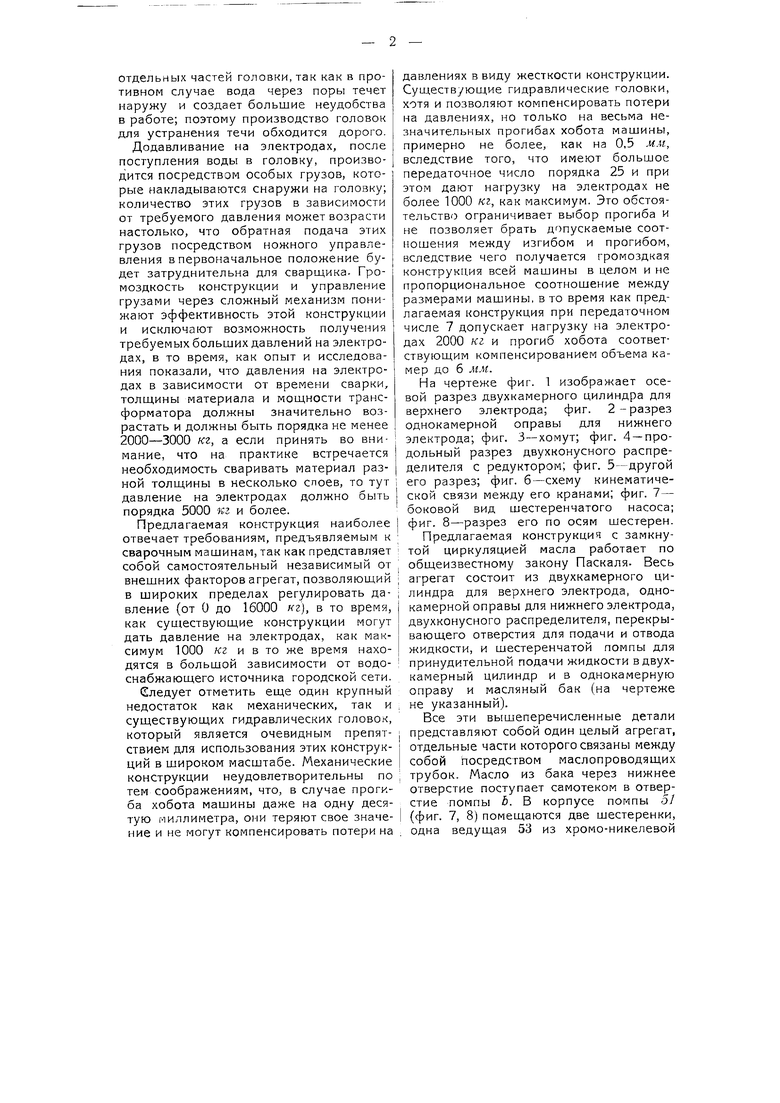

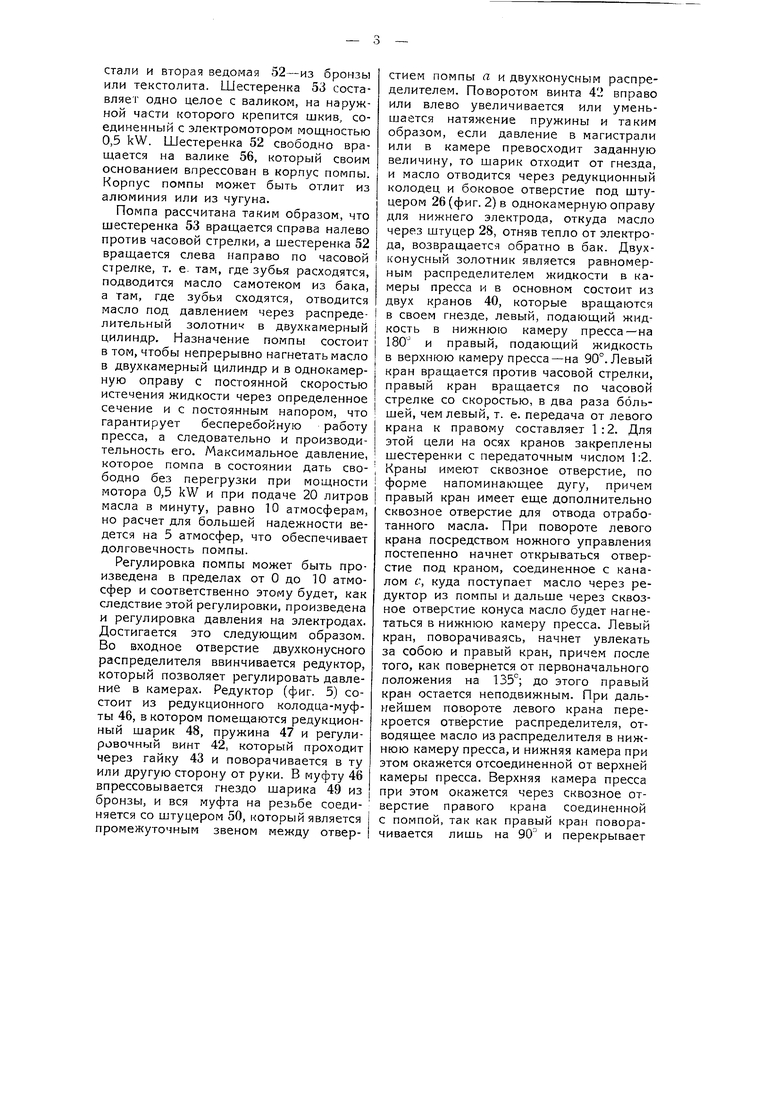

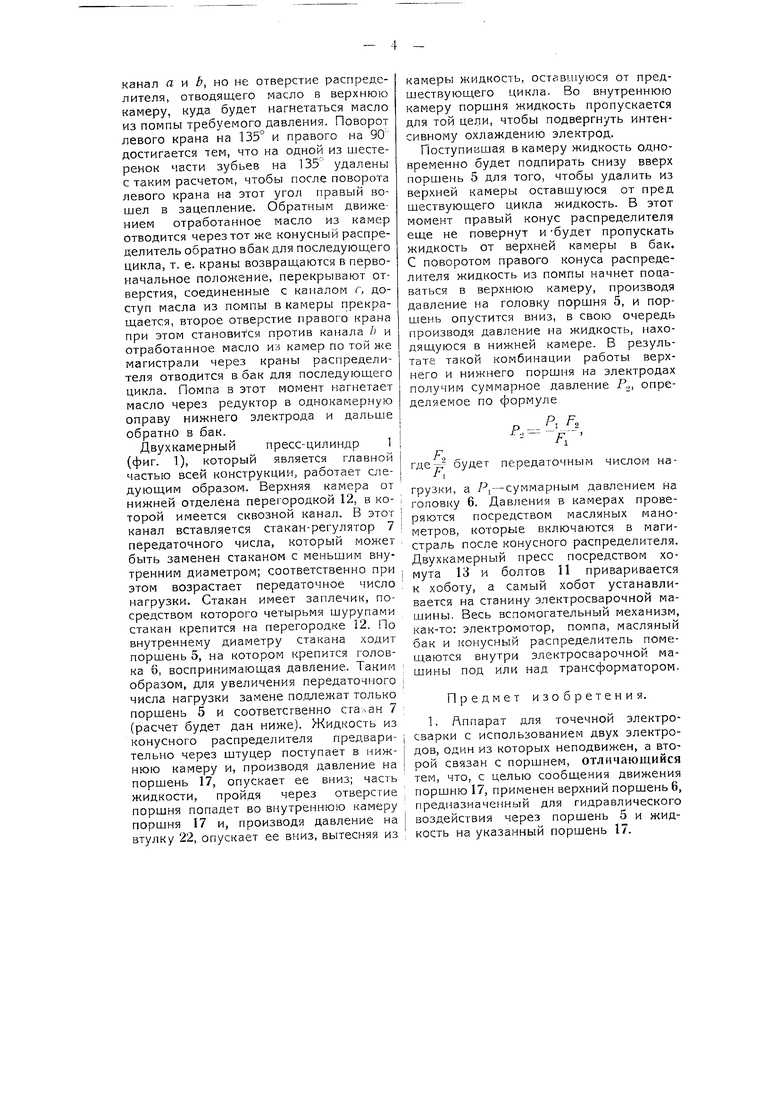

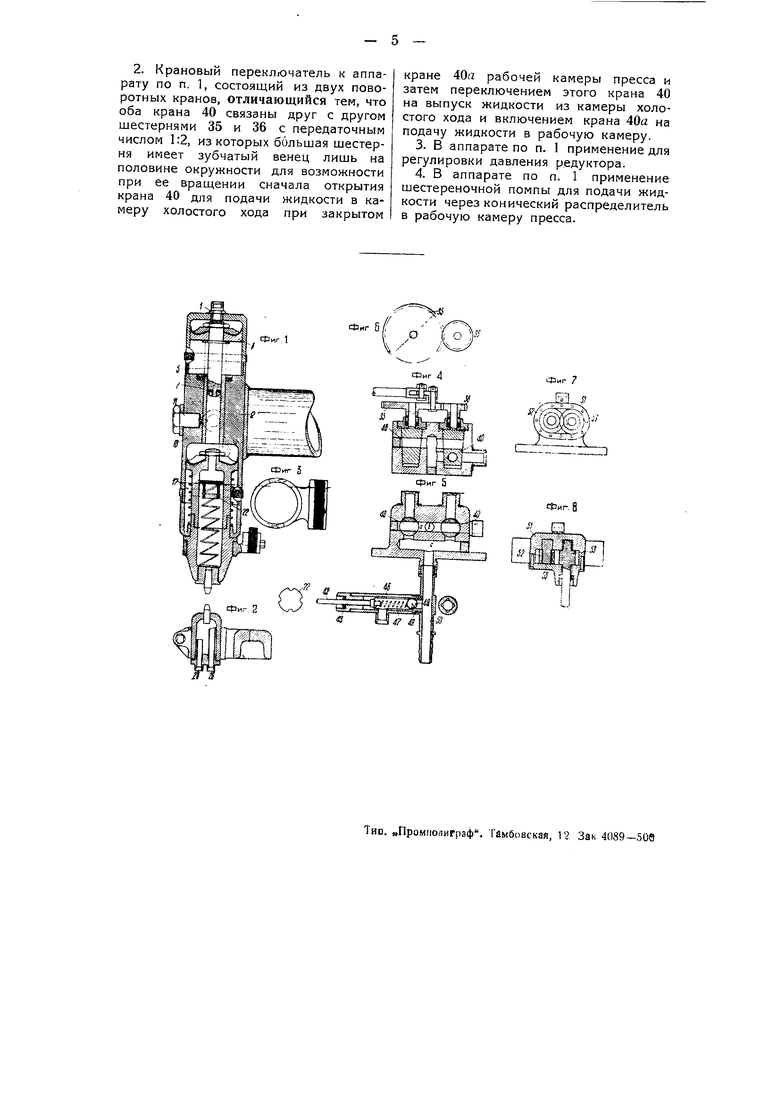

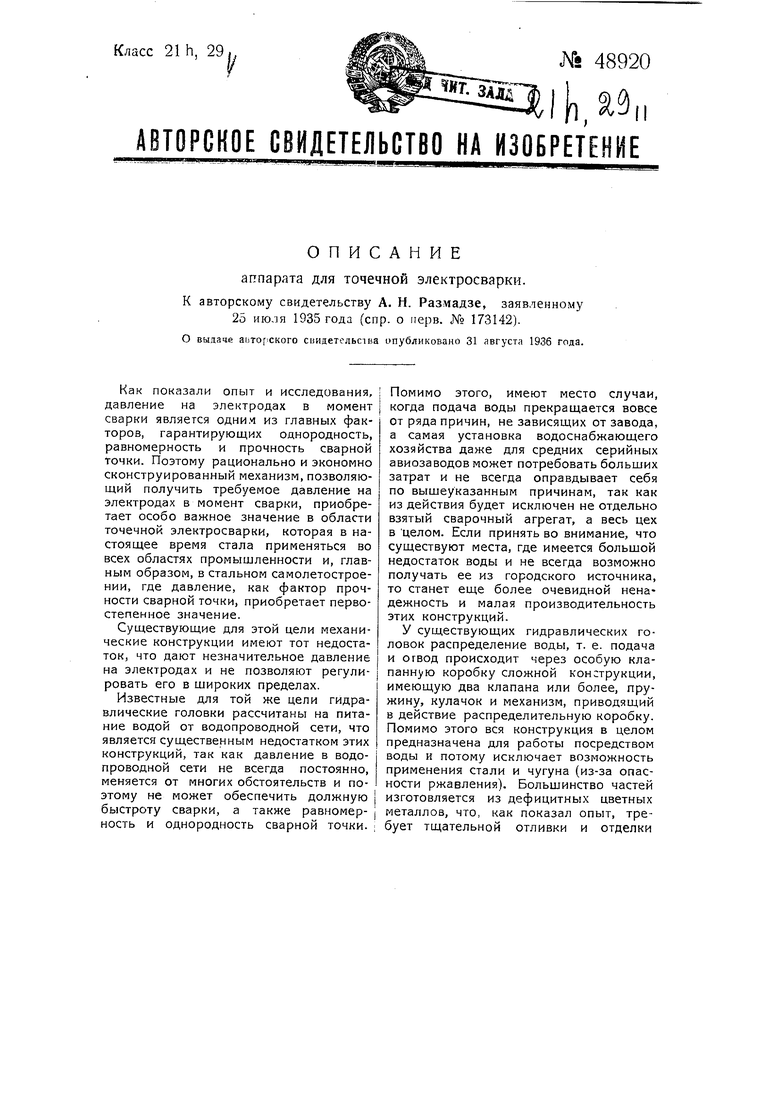

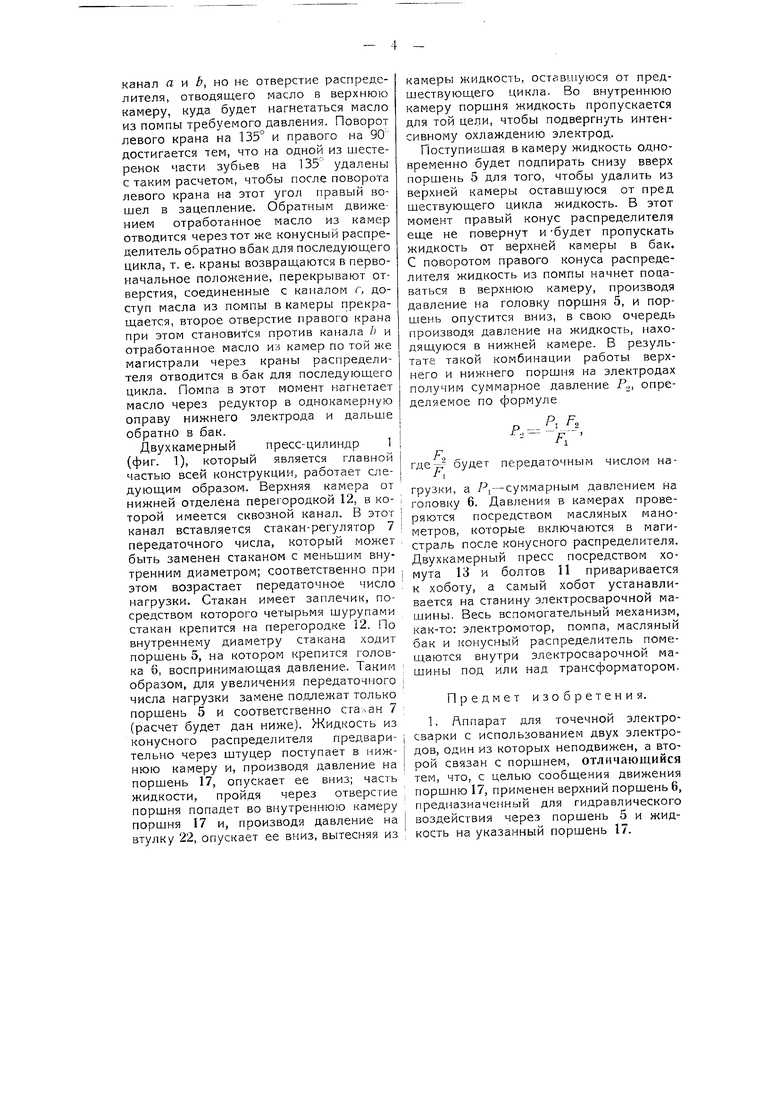

На чертеже фиг. 1 изображает осевой разрез двухкамерного цилиндра для верхнего электрода; фиг. 2-разрез однокамерной оправы для нижнего электрода; фиг. 3-хомут; фиг. 4 -продольный разрез двухконусного распределителя с редуктором; фиг. 5-другой его разрез; фиг. б-схему кинематической связи между его кранами; фиг. 7- боковой вид шестеренчатого насоса; фиг. 8-разрез его по осям шестерен.

Предлагаемая конструкция с замкнутой циркуляцией масла работает по общеизвестному закону Паскаля. Весь агрегат состоит из двухкамерного цилиндра для верхнего электрода, однокамерной оправы для нижнего электрода, двухконусного распределителя, перекрывающего отверстия для подачи и отвода жидкости, и щестеренчатой помпы для принудительной подачи жидкости в двухкамерный цилиндр и в однокамерную оправу и масляный бак (на чертеже не указанный).

Все эти вышеперечисленные детали представляют собой один целый агрегат, отдельные части которого связаны между собой посредством маслопроводящих трубок. Масло из бака через нижнее отверстие поступает самотеком в отверстие помпы Ь. В корпусе помпы 5/ (фиг. 7, 8) помещаются две щестеренки, одна ведущая 53 из хромо-никелезой

стали и вторая ведомая 52-из бронзы или текстолита. Шестеренка 53 составляет одно целое с валиком, на наружной части которого крепится шкив, соединенный с электромотором мощностью 0,5 kW. Шестеренка 52 свободно вращается на валике 56, который своим основанием впрессован в корпус помпы. Корпус помпы может быть отлит из алюминия или из чугуна.

Помпа рассчитана таким образом, что шестеренка 53 вращается справа налево против часовой стрелки, а шестеренка 52 вращается слева направо по часовой стрелке, т. е. там, где зубья расходятся, подводится масло самотеком из бака, а там, где зубья сходятся, отводится масло под давлением через распределительный золотнич в двухкамерный цилиндр. Назначение помпы состоит в том, чтобы непрерывно нагнетать масло в двухкамерный цилиндр и в однокамерную оправу с постоянной скоростью истечения жидкости через определенное сечение и с постоянным напором, что гарантирует бесперебойную работу пресса, а следовательно и производительность его. Максимальное давление, которое помпа в состоянии дать свободно без перегрузки при мощности мотора 0,5 kW и при подаче 20 литров масла в минуту, равно Ю атмосферам, но расчет для большей надежности ведется на 5 атмосфер, что обеспечивает долговечность помпы.

Регулировка помпы может быть произведена в пределах от О до 10 атмосфер и соответственно этому будет, как следствие этой регулировки, произведена и регулировка давления на электродах. Достигается это следующим образом. Во входное отверстие двухконусного распределителя ввинчивается редуктор, который позволяет регулировать давление в камерах. Редуктор (фиг. 5) состоит из редукционного колодца-муфты 46, в котором помещаются редукционный шарик 48, пружина 47 и регулировочный винт 42, который проходит через гайку 43 и поворачивается в ту или другую сторону от руки. В муфту 46 впрессовывается гнездо шарика 49 из бронзы, и вся муфта на резьбе соединяется со штуцером 50, который является промежуточным звеном между отверстием помпы я и двухконусным распределителем. Поворотом винта 41 вправо или влево увеличивается или уменьшается натяжение пружины и таким образом, если давление в магистрали или в камере превосходит заданную величину, то шарик отходит от гнезда, и масло отводится через редукционный колодец и боковое отверстие под штуцером 26 (фиг. 2) в однокамерную оправу для нижнего электрода, откуда масло через штуцер 28, отняв тепло от электрода, возвращается обратно в бак. Двухконусный золотник является равномерным распределителем жидкости в камеры пресса и в основном состоит из двух кранов 40, которые вращаются в своем гнезде, левый, подающий жидкость в нижнюю камеру пресса-на ISO и правый, подающий жидкость в верхнюю камеру пресса-на 90°. Левый кран вращается против часовой стрелки, правый кран вращается по часовой стрелке со скоростью, в два раза большей, чем левый, т. е. передача от левого крана к правому составляет 1:2. Для этой цели на осях кранов закреплены шестеренки с передаточным числом 1:2. Краны имеют сквозное отверстие, по форме напоминающее дугу, причем правый кран имеет еще дополнительно сквозное отверстие для отвода отработанного масла. При повороте левого крана посредством ножного управления постепенно начнет открываться отверстие под краном, соединенное с каналом с, куда поступает масло через редуктор из помпы и дальше через сквозное отверстие конуса масло будет нагнетаться в нижнюю камеру пресса. Левый кран, поворачиваясь, начнет увлекать за собою и правый кран, причем после того, как повернется от первоначального положения на 135°; до этого правый кран остается неподвижным. При дальнейшем повороте левого крана перекроется отверстие распределителя, отводящее масло из распределителя в нижнюю камеру пресса, и нижняя камера при этом окажется отсоединенной от верхней камеры пресса. Верхняя камера пресса при этом окажется через сквозное отверстие правого крана соединенной с помпой, так как правый кран поворачивается лишь на 90 и перекрывает

канал а и /, но не отверстие распределителя, отводящего масло в верхнюю камеру, куда будет нагнетаться масло из помпы требуемого давления. Поворот левого крана на 135° и правого на 90 достигается тем, что на одной из шестеренок части зубьев на 135 удалены с таким расчетом, чтобы после поворота левого крана на этот угол правый вошел в зацепление. Обратным движением отработанное масло из камер отводится через тот же конусный распределитель обратно вбак для последуюш,его цикла, т. е. краны возвраш,аются в первоначальное положение, перекрывают отверстия, соединенные с каналом с, доступ масла из помпы в камеры прекраш,ается, второе отверстие правого крана при этом становится против канала Л и отработанное масло из камер по той же магистрали через краны распределителя отводится в бак для последуюшего цикла. Помпа в этот момент нагнетает масло через редуктор в однокамерную оправу нижнего электрода и дальше обратно в бак.

Двухкамерный пресс-цилиндр 1 (фиг. 1), который является главной частью всей конструкции, работает следуюш,им образом. Верхняя камера от нижней отделена перегородкой 12, в которой имеется сквозной канал. В этот канал вставляется стакан-регулятор 7 передаточного числа, который может быть заменен стаканом с меньшим внутренним диаметром; соответственно при этом возрастает передаточное число нагрузки. Стакан имеет заплечик, посредством которого четырьмя шурупами стакан крепится на перегородке 12. По внутреннему диаметру стакана ходит поршень 5, на котором крепится головка 0, воспринимаюидая давление. Такии образом, для увеличения передаточного числа нагрузки замене по,плежат только поршень 5 и соответственно стакан 7 (расчет будет дан ниже). Жидкость из конусного распределителя предварительно через штуцер поступает в нижнюю камеру и, производя давление на поршень 17, опускает ее вниз; часть жидкости, пройдя через отверстие поршня попадет во внутреннюю камеру поршня 17 и, производя давление на втулку 22, опускает ее вниз, вытесняя из

камеры жидкость, оставшуюся от предшествуюш,его цикла. Во внутреннюю камеру поршня жидкость пропускается для той цели, чтобы подвергнуть интенсивному охлаждению электрод.

Поступившая в камеру жидкость одновременно будет подпирать снизу вверх поршень 5 для того, чтобы удалить из верхней камеры оставшуюся от пред шествуюш,его цикла жидкость. В этот момент правый конус распределителя еще не повернут и -будет пропускать жидкость от верхней камеры в бак. С поворотом правого конуса распределителя жидкость из помпы начнет подаваться в верхнюю камеру, производя давление на головку поршня 5, и поршень опустится вниз, в свою очередь производя давление на жидкость, находящуюся в нижней камере. В результате такой комбинации работы верхнего и нижнего поршня на электродах получим суммарное давление Р.,, определяемое по формуле

о 2

:, -. ,

F.

где-р, оудет передаточным числом наг

грузки, а Р - суммарным давлением на гоповку 6. Давления в камерах проверяются посредством масляных манометров, которые включаются в магистраль после конусного распределителя. Двухкамерный пресс посредством хомута 13 и болтов И приваривается к хоботу, а самый хобот устанавливается на станину электросварочной машины. Весь вспомогательный механизм, как-то: электромотор, помпа, масляный бак и конусный распределитель помещаются внутри электросварочной машины под или над трансформатором.

Предмет изобретения.

1. Аппарат для точечной электросварки с использованием двух электродов, один из которых неподвижен, а второй связан с поршнем, отличающийся тем, что, с целью сообщения движения поршню 17, применен верхний поршень 6, предназначенный для гидравлического воздействия через поршень 5 и жидкость на указанный поршень 17.

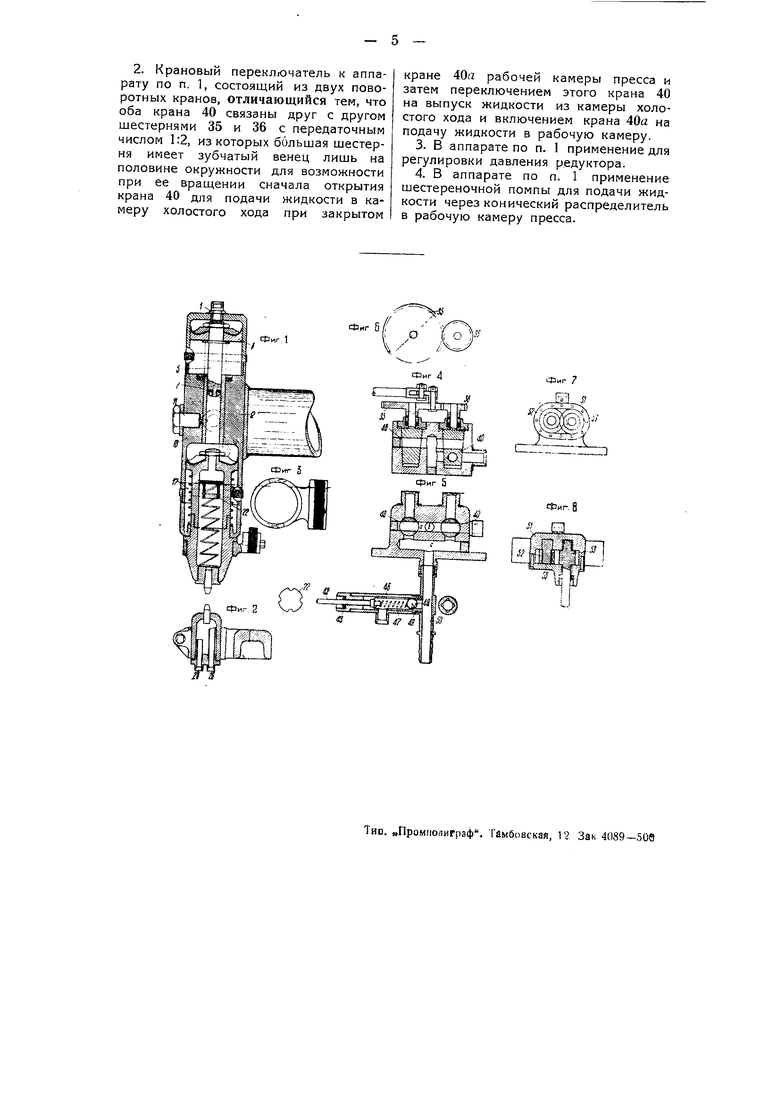

2. Крановый переключатель к аппарату по п. 1, состоящий из двух поворотных кранов, отличающийся тем, что оба крана 40 связаны друг с другом шестернями 35 и 36 с передаточным числом 1:2, из которых большая шестерня имеет зубчатый венец лишь на половине окружности для возможности при ее вращении сначала открытия крана 40 для подачи жидкости в камеру холостого хода при закрытом

кране 40а рабочей камеры пресса и затем переключением этого крана 40 на выпуск жидкости из камеры холостого хода и включением крана 40а на подачу жидкости в рабочую камеру.

3.В аппарате по п. 1 применение для регулировки давления редуктора.

4.В аппарате по п. 1 применение шестереночной помпы для подачи жидкости через конический распределитель в рабочую камеру пресса.

Фиг.1

П с Фиг 3 Ь

б

Авторы

Даты

1936-08-31—Публикация

1935-07-25—Подача