1

Изобретение относится к области производства высокотемпературных теплоносителей.

Высокотемпературные органические теплоносители на основе смеси терфенилов обладают более высокими по сравнению с дифенильной смесью пределами выкипания. Такие теплоносители показывают преимущества в части термической и радиационной стабильности перед другими углеводородными жидкостями с близкой характеристикой по упругости паров. Наиболее доступным сырьем для приготовления высокотемпературных органических тенлоносителей на основе терфенилов является кубовый остаток производства дифенила методом пиролиза бензола.

Этот остаток состоит из смеси трех изомеров терфеиила и изомеров высших гомологов того же ряда.

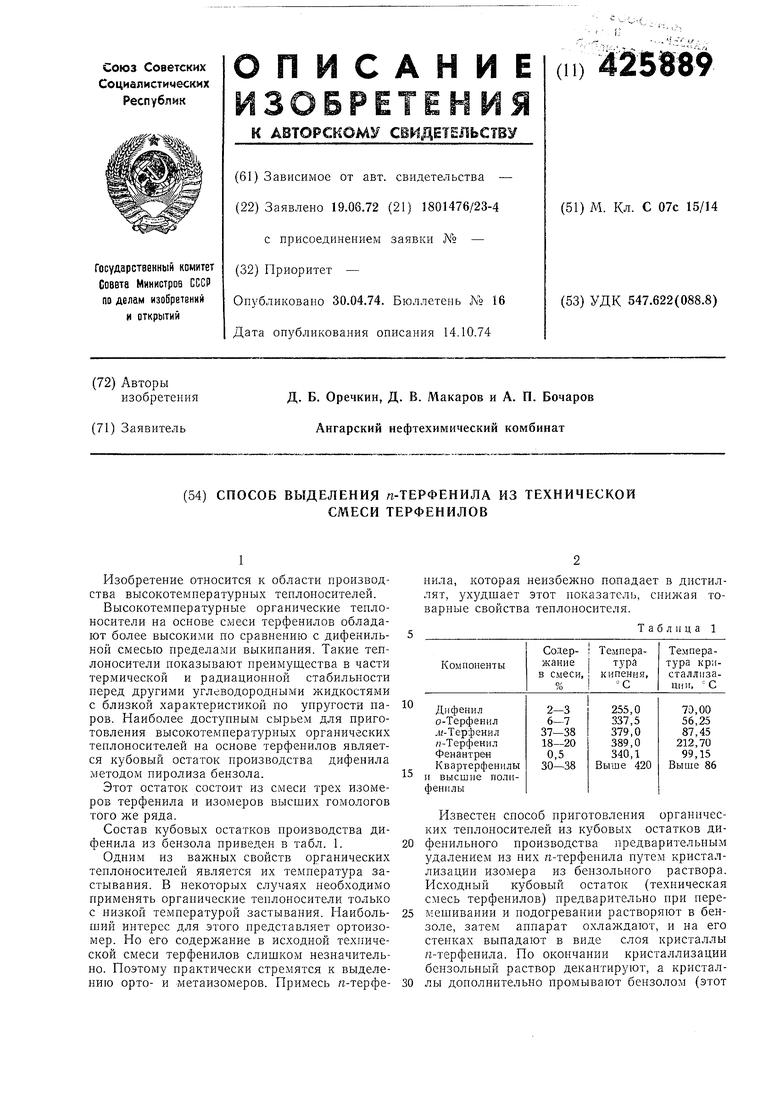

Состав кубовых остатков производства дифенила из бензола приведен в табл. 1.

Одним из важных свойств органических тенлоносителей является их температура застывания. В некоторых случаях необходимо применять оргапические теплоносители только с низкой температурой застывания. Наибольший интерес для этого представляет ортоизомер. Но его содержание в исходной технической смеси терфенилов слишком незначительно. Ноэтому практически стремятся к выделению орто- и метаизомеров. Примесь г-терфенила, которая неизоежно поладает в дистиллят, ухудшает этот показатель, снижая товарные свойства теплоносителя.

Табл1 ца 1

10

15

Известен способ приготовления органических тенлоносителей из кубовых остатков дифенильного производства предварительным удалением пз них п-терфенила путем кристаллизации изомера из бензольного раствора. Исходный кубовый остаток (техническая смесь терфенилов) предварительно нри перемешивании и подогревании растворяют в бензоле, затем аппарат охлаждают, и на его стенках выпадают в виде слоя кристаллы п-терфенила. По окончании кристаллизации бензольный раствор декантируют, а кристаллы дополнительно промывают бензолом (этот

бензол после слива из аппарата служит для следующей операции растворения).

Сложной задачей при такой переработке исходной технической смеси терфенилов является удаление из аппарата кристаллов п-терфенила и остатка смачивающего их бензола с примесью растворимых в нем терфенилов. Масса, оставшаяся в аппарате, практически нетранспортабельна и не может быть выведена из него каким-либо известным мехапическим способом без применения нежелательных ручных операций по зачистке аппарата.

С целью упрощения процесса и более полного удаления раствора из кристаллов предлагают последние смешивать с водой с добавкой поверхностно-активного вещества, нагревать и отгонять бензол в виде азеотропа от образующейся водной пульпы с последующей подачей последней на ситчатый фильтр и отделением п-терфенила известными приемами.

Добавление к воде, заливаемой в аппарат перед отгонкой бензола, небольшого количества поверхностно-активного вещества, например алкилсульфатов, позволяет снизить поверхностпое натяжепие воды, благодаря чему достигается смачивание и пептизация кристаллов во время нагревания аппарата, а затем их слипание в небольшие гранулы, обладающие плотностью чуть превышающей плотность воды и поэтому образующие с пей легко подвижную пульпу. Такая пульпа при работающей мешалке легко сливается из аппарата. Она может быть затем без затруднений обезвожена на любом ситчатом фильтре. Средний размер гранул, образующихся из осадка, зависит от интенсивности работы мешалки. Воду, отделенную от гранул, после добавления к ней поверхностно-активного вещества для доведения ее поверхностпого натяжения до необходимой величины вновь используют в процессе для такой же операции.

Пример 1. В лабораторный аппарат емкостью 2 л, снабженный рамной мешалкой, рубашкой для нагрева и охлаждения, штуцерами, а также выводной трубкой и холодильником, который работает как обратный и прямой конденсатор, загружают 800 г бензола и 400 г технической смеси терфенилов. Содержимое аппарата при работающей мешалке в течение 20 мип пагревают до 80°С и при этой температуре выдерживают в течение 1 час. Пары бензола, конденсирующиеся в холодильнике, стекают обратно в аппарат.

После указапной выдержки мешалку останавливают, в рубашку аппарата подают холодную воду, и в течение 2 час на стенках аппарата происходит выкристаллизовывание п-терфенила. При этом температура внутри аппарата снижается с 80 до 15°С. Бензольный раствор терфенилов спускают через штуцер, верхний край которого на 35 мм приподпят пад дном аппарата. В аппарат спова заливают 0,8 л бензола и на 5 мин включают мешалку для декантационной промывки кристаллов. После 1 час отстаивания промывной бепзол сливают так же, как раствор терфенилов. Для последующих операций, связанных с регенерацией оставшегося с кристаллическим осадком бензола, и выделения осадка из аппарата в аппарат подают 0,76 л воды и вводят 0,05% в расчете па воду алкилсульфатов, приготовленных из пенасыщенпых спиртов Ci4-Сао либо любого другого поверхностноактивного вещества в эквивалентном количестве.

Содержимое аппарата при работающей мешалке нагревают до 60°С, когда начинается отгонка бензола с парами воды, и далее до

90°С для полного удаления бензола, что контролируется его отсутствием в конденсате, поступающем в разделительный сосуд. После отгонки бензола и охлаждения аппарата до 35°С образующуюся пульпу спускают на ситчатый фильтр, где осадок сразу отделяется от воды. Технический п-терфенил, из которого состоит осадок, представляет собой гранулы, в основном, шарообразной формы, диаметром 3 мм и меньше. Влажность осадка

сразу после фильтрования находится в пределах 45%.

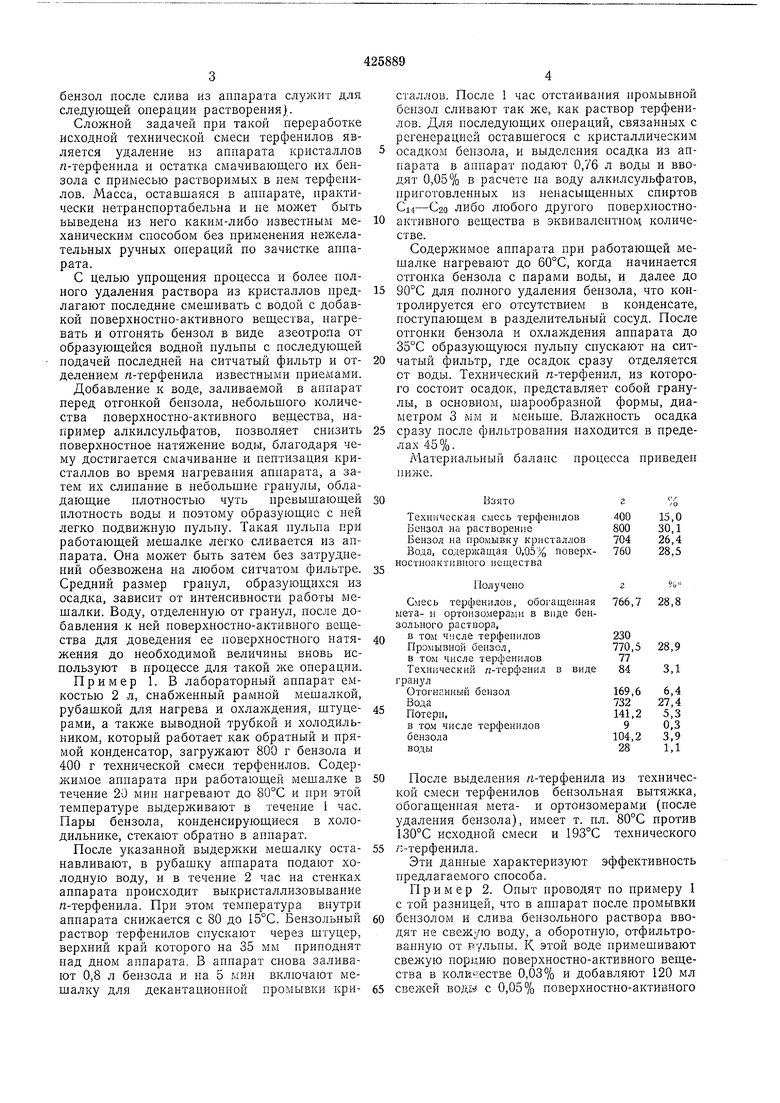

Материальный баланс процесса приведеп ниже.

13зято2

Техническая смесь терфенилов400

15,0

Бензол на растворение800 30,1

Бензол на промывку кристаллов704 26,4

Вода, содержащая 0,05% новерх-760 28,5 остноактивного вещества

Получено2

Смесь терфенилов, обогащенная766,7

28,8 ета- и ортонзомерами в виде бенольного раствора,

в том числе терфепилов230

Промывной бензол,770,5

28,9 в том числе терфеннлов77

Технический л-терфенил в виде 84 3,1 анул

6,4

Отогнанный бензол169,6

Вода732 27,4

Потери,141,2 5,3 в том числе терфенилов9 0,3

бензола104,2 3,9 воды28 1,1

После выделения п-терфенила из технической смеси терфенилов бензольная вытяжка, обогащенная мета- и ортоизомерами (после удаления бензола), имеет т. пл. 80°С против 130°С исходной смеси и 193°С технического

fi-терфенила.

Эти данные характеризуют эффективность предлагаемого способа.

Пример 2. Опыт проводят по примеру 1 с той разницей, что в аппарат после промывки

бензолом и слива бензольного раствора вводят не свежую воду, а оборотную, отфильтрованную от пульпы. К этой воде примешивают свежую порцию поверхностно-активного вещества в колйлестве 0,03% и добавляют 120 мл

свежей водг с 0,05% поверхностно-активного

вещества. Все последующие операции осуществляют по примеру 1.

Осадок количественно превращается в пульпу и легко сливается из аппарата. На дне и стенках аппарата, а также па мешалке пе остается налипшего осадка.

Предмет изобретения

Способ выделения п-терфенила из технической смеси терфенилов путем кристаллизации

/г-терфенила из бензола с последующим отделением раствора, отличающийся тем, что, с целью упрощения процесса и более полного удаления раствора из кристаллов, последние смешивают с водой с добавкой поверхностно-активного вещества, нагревают и отгоняют бензол в виде азеотропа от образующейся водной пульпы с последующей пода4eii последпей на ситчатый фильтр и отделением л-терфепила известными приемами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дифенила | 1981 |

|

SU1165677A1 |

| Способ получения поликарбоновых кислот | 1972 |

|

SU495821A3 |

| Способ выделения пара-терфенила и высокотемпературных органических теплоносителей из кубовых остатков пиролиза бензола | 1988 |

|

SU1655961A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРГИДРИНОВ ГЛИЦЕРИНА | 2012 |

|

RU2499788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФОКСИДА | 1965 |

|

SU175055A1 |

| Способ получения пара-терфенила сцинцилляционного качества | 2021 |

|

RU2767518C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6,4',6',2'',4'',6''-ОКТАНИТРО-МЕТА-ТЕРФЕНИЛА | 2014 |

|

RU2562271C1 |

| СПОСОБ ПЕРЕБОТКИ ВОДНО-ОРГАНИЧЕСКОГО ОТХОДА МОЛИБДЕНОВОГО КАТАЛИЗАТОРА ОРГАНИЧЕСКОГО СИНТЕЗА | 2014 |

|

RU2584161C2 |

| СПОСОБ ПОЛУЧЕНИЯ-2,3,6-ТРИХЛОРБЕНЗОЙНОЙ КИСЛОТЫ | 1968 |

|

SU212152A1 |

| Высотемпературный органический теплоноситель | 1973 |

|

SU450827A1 |

Даты

1974-04-30—Публикация

1972-06-19—Подача