Изобретение относится к способам получения пара-терфинила и высокотемпературных органических теплоносителей (ВОТ) и может быть использовано в энергетической и химической промышленности.

Цель изобретения - увеличение выхода целевых продуктов и упрощение технологии за счет сочетания вакуумной перегонки и экстракции бензолом при определенных условиях

Изобретение иллюстрируется следующими примерами

Пример В качестве сырья используют реальные кубовые остатки пиролиза бензола, выделенные по модифицированной схеме ректификации и имеющие следующий химический состав, мае %: о-терфенил (ТФ) 10,0 М-ТФ 40,0, п-ТФ 25.0, кватерфенил (КФ) 25 0 230 г сырья подвергают перегонке в вакууме при температуре куба 360-370°С и остаточном давлении 50- 70 мм рт.ст.

В виде дистиллята (отгона) отбирают 168,8 г следующего состава мае % о-ТФ 13,6; м-ТФ 54,3, п-ТФ 309 КФ 1,2, в кубе

о сл сл чэ о

остается 61,2 г смеси, состоящей из п-ТФ 7,7, КФ 92,3.

Отгон 168,8 г загружают в колбу объемом 1 л, приливают 428 г бензола и при температуре 20°С и перемешивании в течение 1 ч подвергают экстракции. Кубовый продукт экстрагируют в колбе объемом 0,5 л при тех же условиях. Бензольный экстракт отгона смешивают с бензольным экстрактом кубового продукта и после отгона бензола получают 127,7 г теплоносителя следующего состава, мас.%: о-ТФ 12,1; м- ТФ 49,3; п-ТФ 6,5; КФ 40,9,

Остаток экстракции отгона подвергают трем последовательным экстракциям бензолом с получением в остатке после третьей экстракции 40,5 г п-ТФ с температурой плавления 208-210°С, что соответствует чистоте 99,99%. Экстракция остатка проводится при тех же условиях, что и экстракция продуктов перегонки.

Бензольные экстракты выделения п-ТФ смешивают с остатком экстракции кубового продукта и после отгонки бензола получают 60,9 г теплоносителя следующего состава, мас.%: о-ТФ 12,1 ;м-ТФ 45.6; п-ТФ 13,4; КФ 28.9.

П р и м е р 2. Перегонку и экстракцию сырья проводят так же, как в примере 1. Отличие состоит в составе исходного сырья, которое содержит, мас.%; о-ТФ 10; м-ТФ 50; п-ТФ 25; КФ 15. После перегонки получают 195,5 г дистиллята, содержащего, мас.%: о-ТФ 11,7; м-ТФ 58,5; п-ТФ 28,6; КФ 1,2, и 34,5 г кубового продукта, состоящего из 3,9 п-ТФ и 96,1 КФ.

После проведения операций экстракции так же, как описано в примере 1, получают 125,0 г ВОТ следующего состава: О-ТФ 13,4; м-ТФ 60,9; п-ТФ 5,5; КФ 20,2; 43 г п-ТФ с температурой плавления 209- 211°С, что соответствует 99,9% чистоте, и 62 г теплоносителя следующего состава, мас.%; о-ТФ 9,7; м-ТФ 61,3; п-ТФ 12,1; КФ 16,9.

П р и м е р 3. Перегонку и экстракцию сырья проводят так же, как и в примере 1. Исходное сырье имеет состав, мас.%: о-ТФ 10; м-ТФ 50,0; п-ТФ 30,0; КФ 10. После перегонки получают 206,9 г дистиллята, содержащего, мас.%: о-ТФ 11,1; м-ТФ 55,6; п-ТФ 32,3; КФ 1,0 и 23,1 г остатка 5 п-ТФ и 95 - КФ.

После проведения операций экстракции так же, как описано в примере 1, получают 118,2 г ВОТ состава, мас.%: о-ТФ 113,0; м-ТФ 65,1; п-ТФ 6,5; КФ 15,4; 52,85 г п-ТФ с температурой плавления 208- 210°С, что соответствует 99,9% чистоте, и

58,95 г ВОТ состава, мас.%: о-ТФ 13.6; м-ТФ 62,0; п-ТФ 15,4; КФ 9,0.

Пример 4 и все последующие примеры приведены не только для одного состава

сырья, но для различных значений пределов технологических параметров,

П р и м е р 4. Исходное сырье, как в примере 2, подвергают перегонке и экстракции.

Экстракцию бензолом отгона и кубового остатка проводят при 70°С и отношении бензол - ТФ, равном 1:1. После смешения экстрактов и отделения бенЧола получают 198,5 г ВОТ состава, мае. %: о-ТФ 12,5; м-ТФ

60,8; п-ТФ 6,8; КФ 19,9.

После проведения операций с остатком экстракции отгона получают 43,6 г п-ТФ с температурой плавления 207-210°С, что со

ответствует чистоте 99,9%. Экстракцию проводят при 30°С и отношении бензол - остаток, равном 1:1. Смешение бензольных экстрактов остатка экстракции отгона с остатком экстракции кубового продукта дает

77,9 г ВОТ состава, мас.%: о-ТФ 12,2; м-ТФ 62,8; п-ТФ 8,4; КФ 16,6.

П р и м е р 5. Обработку сырья проводят, как пример 4, но экстракцию осуществляют при 15°С и отношении бензол - ТФ, равном

4:1. Получают 83 г ВОТ состава, мас.%: о-ТФ 15,0; м-ТФ 54,7; п-ТФ 7,6; КФ 22,7. Экстракцию остатка для выделения п-ТФ проводят при 30°С и отношении остаток экстракции - бензол, равном 1:3, получают 41,4 г п-ТФ с

температурой плавления 204-207°С, что соответствует чистоте 99,9%. 105,6 г ВОТ состава, мас.%: о-ТФ 9,9; м-ТФ 65,9; п-ТФ 7,8; КФ 16,4.

П р и м е р 6. Обработку сырья осуществляют, как в, примере 4, но экстракцию проводят при 70°С и отношении терфенил - бензол, равном 1:1. Получают 119 г ВОТ следующего состава, мас.%: о-ТФ 13,4; м- ТФ 58,9; п-ТФ 7,6; КФ20.1; выделение п-ТФ

провсдят при 15°С и отношении бензол - остаток экстракции отгона, равном-3:1; получают 43 г п-ТФ с температурой плавления 207-210°С, что соответствует чистоте 99,99%, и 68 г ВОТ состава, мас.%: о-ТФ

10,7; м-ТФ 61,3; п-ТФ 11,5; КФ 16,5.

П р и м е р 7. Обработку сырья осуществляют, как в примере 4, но экстракцию проводят при 15°С и отношении бензол - ТФ, равном 1:1. Получают 65 г ВОТ состава,

мас.%: о-ТФ 16,0; м-ТФ 58,7 п-ТФ 6,5; КФ 18,8. Выделение п-ТФ проводят при 15°С и отношении бензол -- остаток экстракции отгона, равном 3:1, получают 46,5 г п-ТФ с температурой плавления 207-210°С. что соответствует чистоте п-ТФ 99,99% и 118,5 г

ВОТ состава, мас.%: о-ТФ 10,5; м-ТФ 66,2; п-ТФ 8,2; КФ 15.1.

При температуре ниже 15°С разделение экстракта w остатка неосуществимо,

При уменьшении отношения бензол - ТФ ниже 1:1 не наблюдается разделения фаз экстракта и остатка.

Экстракция при температуре выше 70°С делает невозможным осуществление способа из-за полного растворения ТФ в бензоле.

Аналогичные зависимости наблюдаются длт выделения n-ТФ выше верхнего предела предлагаемых значений температуры и отношении бензола и остатку, потери п- ТФ с экстрактом становятся велики. Ниже предлагаемых пределов не наблюдается разделе; ме остатка и экстракта и осуществление процесса экстракции делается невозможным.

Опыт при соотношении бензол - продукты отгонх /; 4:1 неосуществим при температуре 15°С чз-зэ невозможности разделения смеси, а при температуре - лз-за полной растворимости.

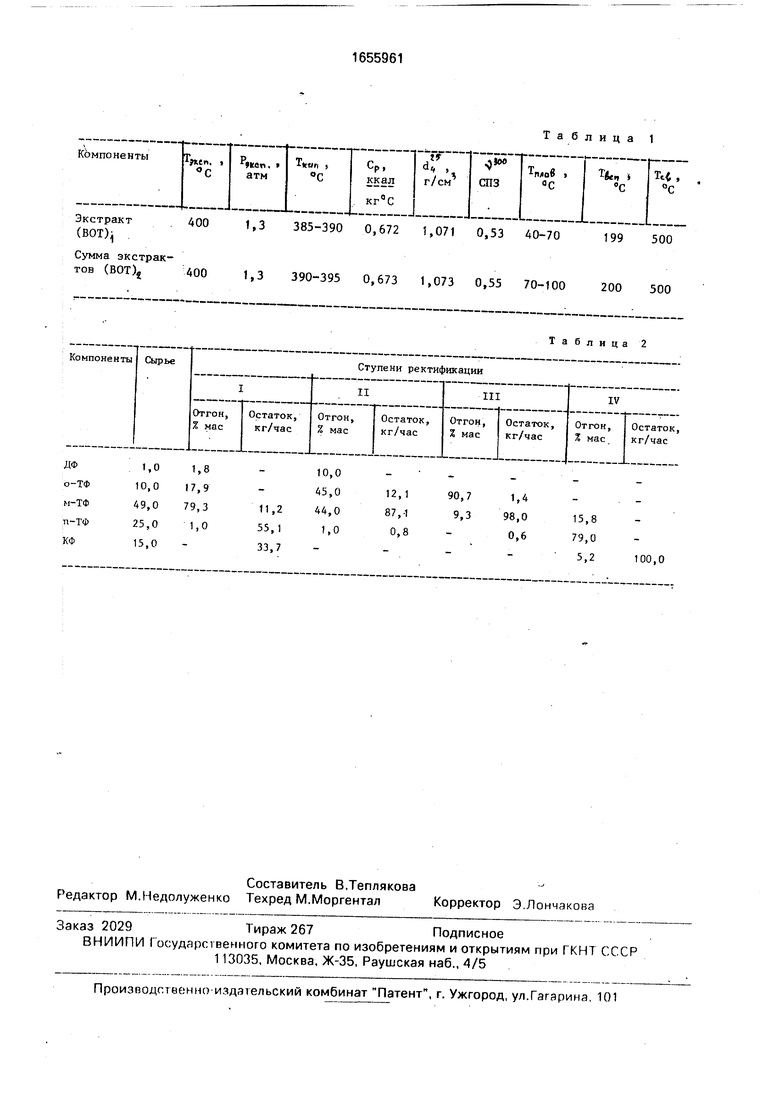

Т е п л о ф и з и ч е с к и е .свойства ВОТ, полученных предлагаемым способом приведены в табл.1.

Термическая стабильность ВОТ оценивалась методом змпульной техники по общепринятой методике при температуре 420°С и времени 90 ч. Мерой оценки термической стабильности .являлось количество образовавшихся в ходе испытания высококипящих продуктов (ВК), так как полифенилы при разложение образуют не более 5-15% низкокипящих соединений.

Содержание ВК в теплоносителях после испытания составило: в экстракте 0,73- 0,75 мас.%, з сумме экстрактов 0,73- 0,75 мас.%.

Таким образом, полученные теплоносители удовлетворяют требованиям, предъявляемым к теплоносителям (максимальная термическая стойкость, минимальная стоимость и упругость пара при температуре эксплуатации, возможность эксплуатации при содержании высококипящих соединений до 30 мас.%).

П р и м е р 8 (сравнительный). В табл. 2 представлен материальный баланс разделения кубовых остатков пиролиза бензола аналогичного состава по известному спосо- бу.

Как видно из этих данных известным способом - многоступенчатой ректификацией, не удается получить ВОТ требуемого

состава, а получаемый технический п-ТФ имеет всего 79%-ную чистоту.

П р и м е р 9 (сравнительный). Иэ кубовых остатков пиролиза бензоле известным способом - кристаллизацией из бензольного раствора, получают n-ТФ, имеющий т.пл. 193иС, что соответствует 90%-ной чистоте. Для получения л-ТФ с т.пл. 208-210°С (как в примерах 1, 2) требуется проведение еще

нескольких перекристаллизации.

ВОТ, полученный из бензольных растворов имеет следующий состав, мас.%: ДФ 2.1: о-ТФ 7.1: м-ТФ 45.8; п-ТФ 1.6: фенант- рен:0,7; КФ 42,9.

Из-за низкого содержания п-Тф и присутствия ф&нантренэ такой ВОТ имеет более-низкие температуры эксплуатации 350-370°С.

Кроме того, при осуществлении известного способа потери бензола составляют до 10%, а при последующей обработке водой, содержащей ПАЕ, образуются водные сто- ки, содержащие ароматику и требующие дополнительной очистки.

Таким образом, выделение n-ТФ и ВОТ

предлагаемым способом повышает выход целевых продуктов до 100% и упрощает технологию способа за счет сокращения числа ступеней разделения.

Фор му т а изобретения Способ выделения пара-терфенила и высокотемпературных органических теплоносителей из кубовых остатков пиролиза

бензола, включающий ректификацию, о т- л и ч а ю ц м и с я тем, что, с целью увеличения выхода целевых продуктов и упрощения технологии, ректификацию кубозых остатков пиролиза бензола проводят при

350-370°С и остаточном давлении 50- 70 мм рт.ст. с получением дистиллята и кубового продукта, которые раздельно экстрагируют бензолом при температуре 15-70°С и массовом отношении бензола к

сырью, равном (1-4):1, полученные экстракты дистиллята и кубового продукта смешивают, отгоняют бензол с получением целевого продукта, остаток от экстракции дистиллята подвергают повторной экстракции бензолом при температуре 15-30°С и массовом отношении бензола к остатку, равном (1-3): 1, с получением остатка повторной экстракции, из которого выделяют пара-терфенил путем отгонки бензола, и

экстракта, который смешивают с остатком от экстракции кубового продукта с последующим выделением из полученной смеси целевого продукта путем отгонки бензола.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения высокотемпературных органических теплоносителей из кубовых остатков пиролиза бензола | 1978 |

|

SU956442A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C6-C8 ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2003 |

|

RU2254317C1 |

| Способ получения дифенила | 1981 |

|

SU1165677A1 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

| Способ выделения N-метилпирролидона из побочных продуктов | 1989 |

|

SU1735284A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛА ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2014 |

|

RU2568114C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛА | 1973 |

|

SU399103A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ДЕБЕНЗОЛИРОВАННОЙ ВЫСОКООКТАНОВОЙ СМЕСИ | 2005 |

|

RU2287514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРИДИНОВЫХ ОСНОВАНИЙ | 1985 |

|

RU1280850C |

Изобретение касается ароматических углеводородов, в частности выделения па- ра-терфенила и высокотемпературных орга- нических теплоносителей Цель повышение выхода целевых продуктов и упрощение процесса. Последний ведут ректификацией кубовых остатков пиролиза бензола при 350-370°С, давлении 50-70 мм рт.ст. с получением дистиллята и кубового продукта, которые раздельно экстрагируют бензолом при 15-70°С и их массовом соот ношении, равном 1(1-4). Полученные экстракты смешивают и отгоняют бензол с получением целевых продуктов Остаток от экстракции дистиллятов повторно экстрагируют бензолом при 15-30°С и их массовом соотношении, равном Г(1 -3), с получением остатка повторной экстракции, из которого после отгонки бензола выделяют пара-тер- фенил. Экстракт от повторной экстракции смешивают с остатком от экстракции кубового продукта с последующей отгонкой бензола и выделением целевого продукта Эти условия обеспечивают получение высокотемпературных органических теплоносителей, отвечающих требованиям по термостабильности с достижением их выхода до 100% при сокращении числа ступеней разделения. 2 табл сл с

Таблица 2

| Нечеткий А.А | |||

| и др | |||

| Терфенильные смеси для обогрева химической аппаратуры -Химическая промышленность, 1970, № 4, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-06-15—Публикация

1988-05-31—Подача