1

Известны способы изготовления трубных решеток путем заливки расплавленным металлом формы, и.меюш,ей конфигурацию решетки, с помешен.ными в нее концамн труб.

Однако известные способы не обеспечнвают прочного соединения труб с трубной решеткой, так как металл вокруг труб из-за быстрого отвода тепла кристаллизуется мгновенно. Следовательно, физико-химические процессы образования металлической связи на границе твердого металла с жидким не успевают произойти.

Цель изобретения - повышение прочности соединения труб с трубной решеткой.

Это достигается тем, что форму перед заливкой ее расплавленным металлом заполняют расплавленным флюсом. Выдерживают в нем концы труб нри температуре, соответствуюш,ей 0,6-0,7 температуры плавлен-ия заливаемого металла, до полной очистки труб от окислов, например 20-25 сек. После заливки формы металлом регулируют процесс остывания последнего, например, пропусканием электрического тока через расплавленный флюс.

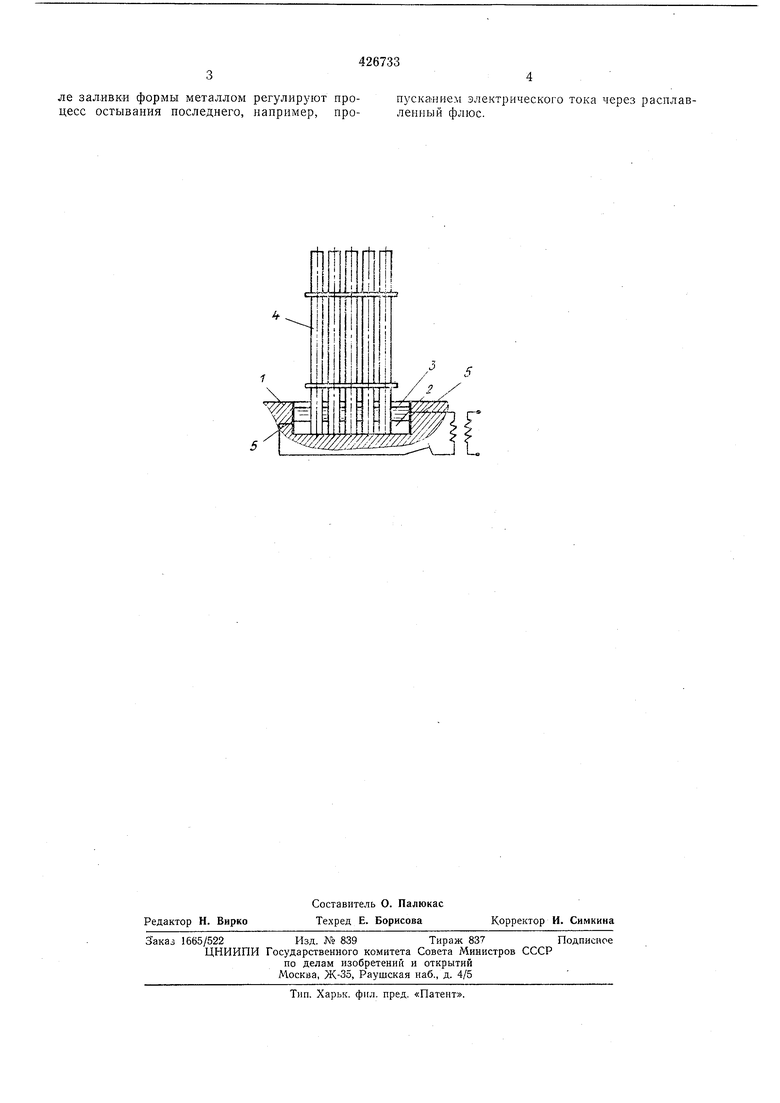

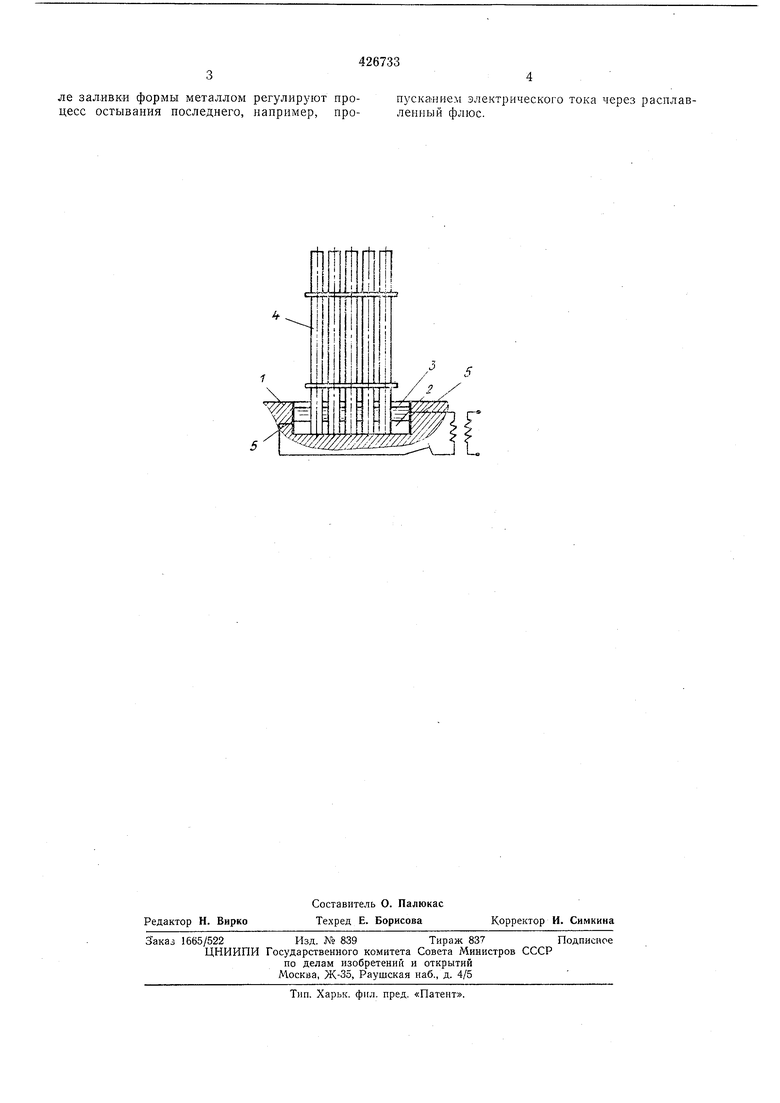

Описываемый способ иллюстрируется чертежом. Форму I перед заливкой ее расплавленным металлом 2 запол-няют расплавленным флюсом 5. Выдерживают в нем концы труб 4 до подной очистки их от окислов. После заливки формы перегретым ла С

металлом регулируют процесс остывания последнего, например, пропусканием электрического тока от высокоамперного источника тока через токопроводы 5, вмонтированные в форму. Расплавленный флюс, перегреваясь при прохождении через него электрического тока, защищает металл трубной доски от окисления и быстрого остывания.

Качественное соединение труб с трубной решеткой получается в случае применения для решетки металла с более низкой температурой плавления по сравнению с металлом труб.

Предмет изо:бретения

iCnoco6 изготовления трубной решетки кожухотрубчатого теплообменника путем заливки расплавленным металлом формы, имеющей конфигурацию решетки, с помещенными в нее концами труб, отличающийся тем, что, с целью повышения прочности соединения труб с трубной решеткой, форму перед заливкой ее расплавленным металлом заполняют расплавленным флюсом, выдерживают в нем концы труб при температуре, соответствующей 0,6-0,7 температуры плавления заливаемого металла, до полной очистки труб от окислов, напрнмер 20-25 сек, а после заливки формы металлом регулируют процесс остывания последнего, например, пропусканием электрического тока через расплавленный флюс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2094481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОБЕТОННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2083525C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2156815C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЗАЛИВКОЙ ЖИДКИМ МЕТАЛЛОМ | 1997 |

|

RU2124963C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| Способ центробежного литья крупногабаритных биметаллических трубных заготовок | 1979 |

|

SU859019A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2479378C1 |

| СПОСОБ ПЕРЕПЛАВА МЕЛКИХ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ СПЛАВОВ | 1998 |

|

RU2159822C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| Способ центробежного литья биме-ТАлличЕСКиХ издЕлий пОд СлОЕМ флюСА | 1979 |

|

SU846079A1 |

Авторы

Даты

1974-05-05—Публикация

1972-05-10—Подача