I

Изобретение относится к силоизмерительиым устройства.м и может применяться для измерения параметров затяжки резьбовых соединенпй.

Известные устройства для измерения параметров затяжкн болтовых соединений, содержаихие два закренлеипы.к на жестком основании концентрически расположениых трубчатых дииалюметра с датчиками деформаций, причем свободиый конец внутреннего динамометра связан с головкой блока, а на торец наружного дииамометра оиирается гайка, не позволяют одновременно измерять осевое усилие затяжки, общий крутящий момент и момеит трения в резьбе и на опорном торце вращаемой крепежной детали.

Предлагаемое устройство для измерения параметров затяжки резьбовых соедииеиий отличается от известных тем, что в нем однотипные диски нз.мерителя на грузок скренлены между собой по ободам с зазором между торцами спиц и ступиц, а в диаметральио расположенных пазах на ободах закреплены дополнительные упругие элементы с размещенными на 1НИХ тензодатчпками, свободные коицы которых укреплены на стойках основания.

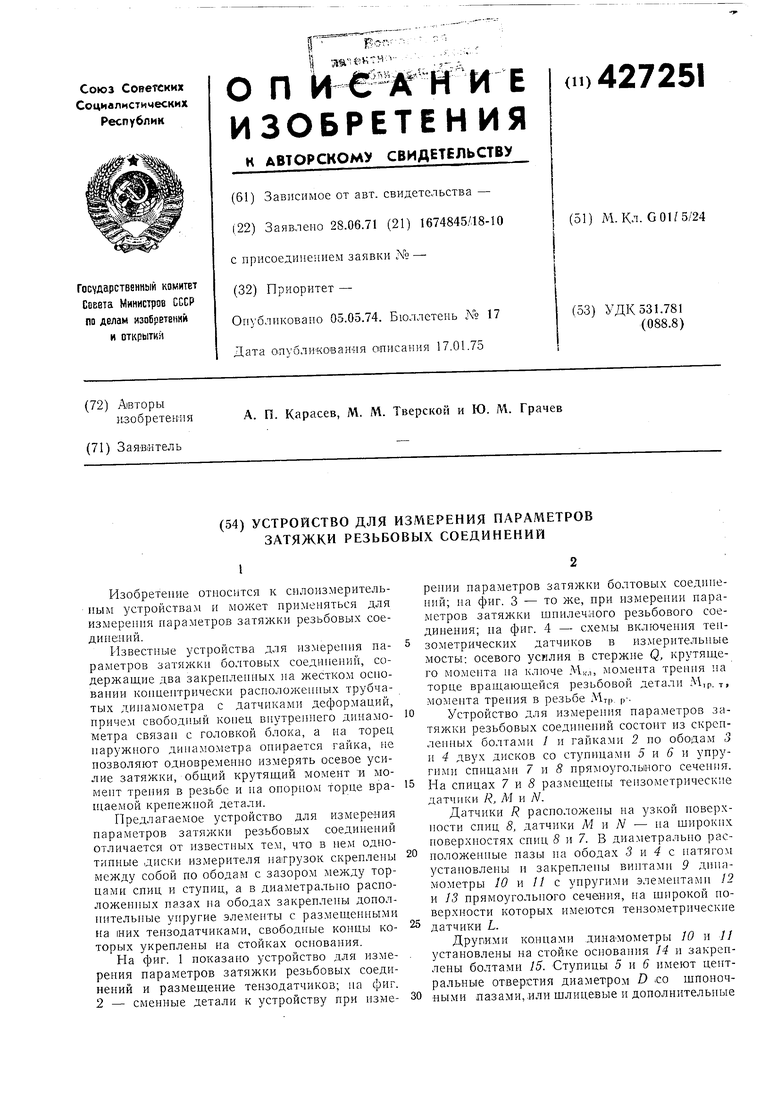

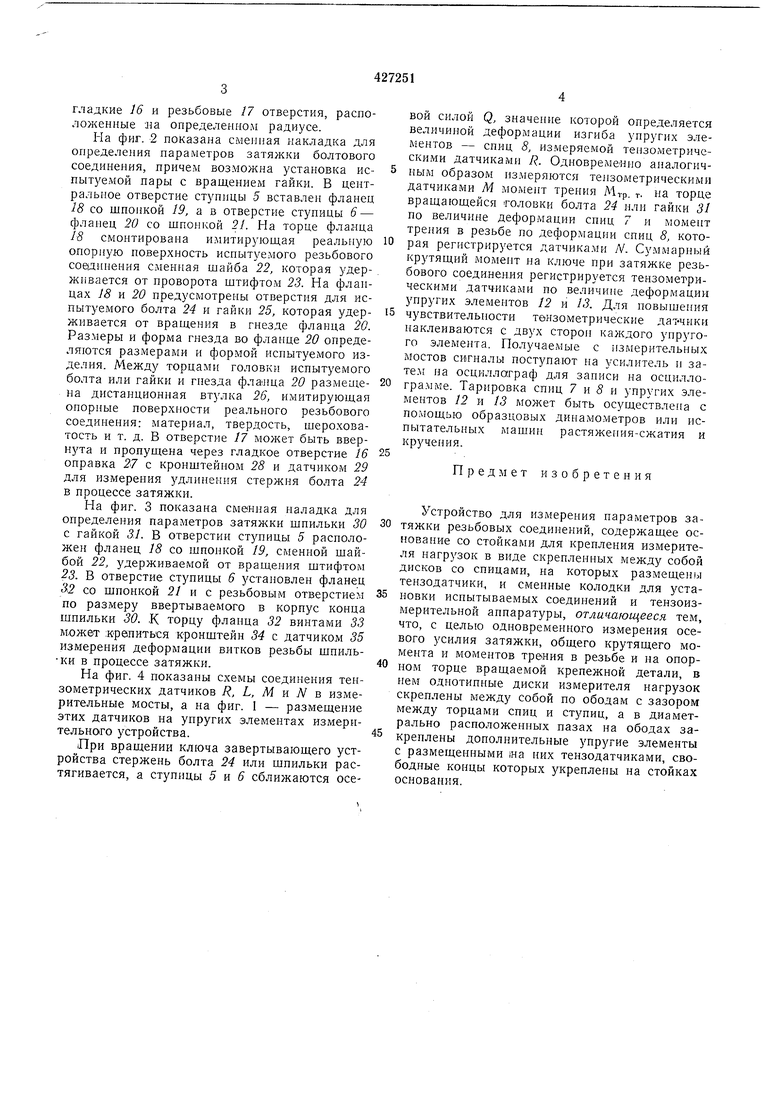

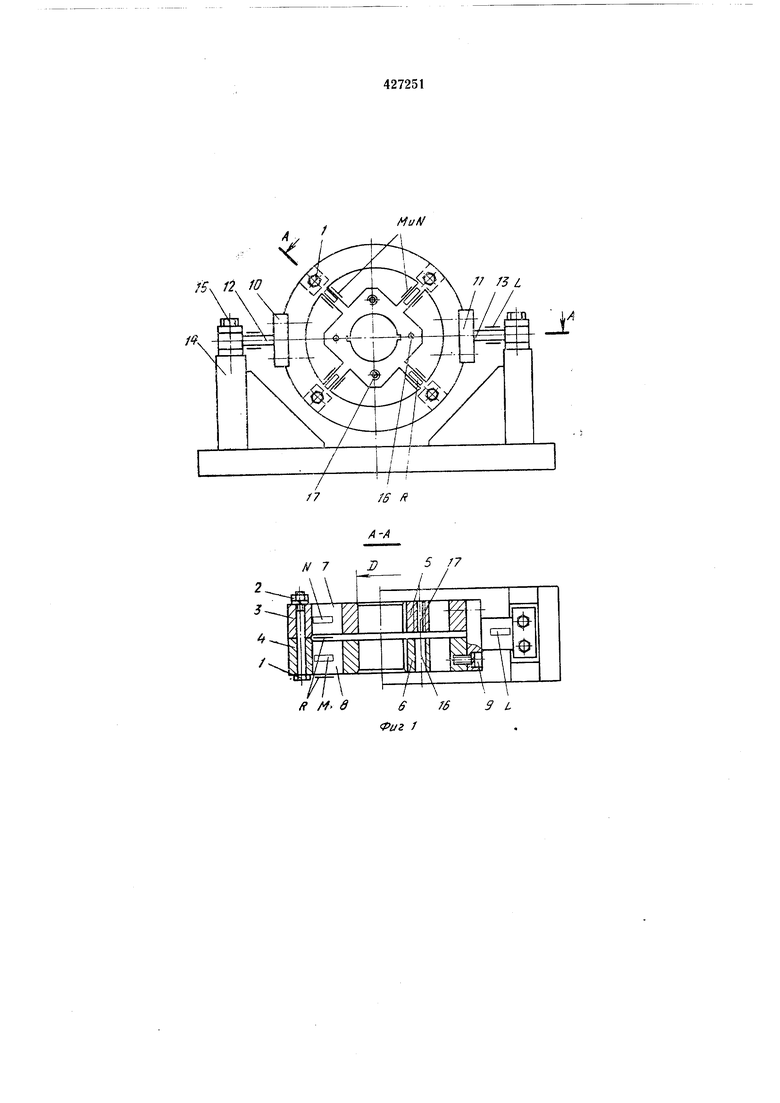

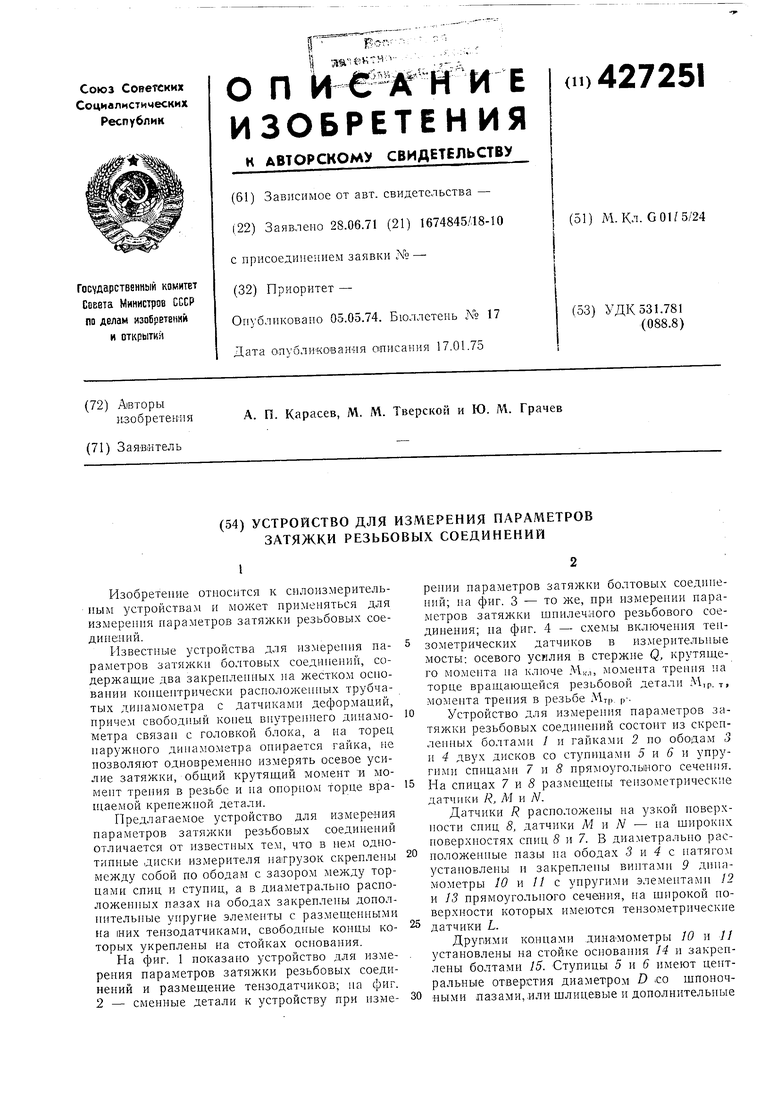

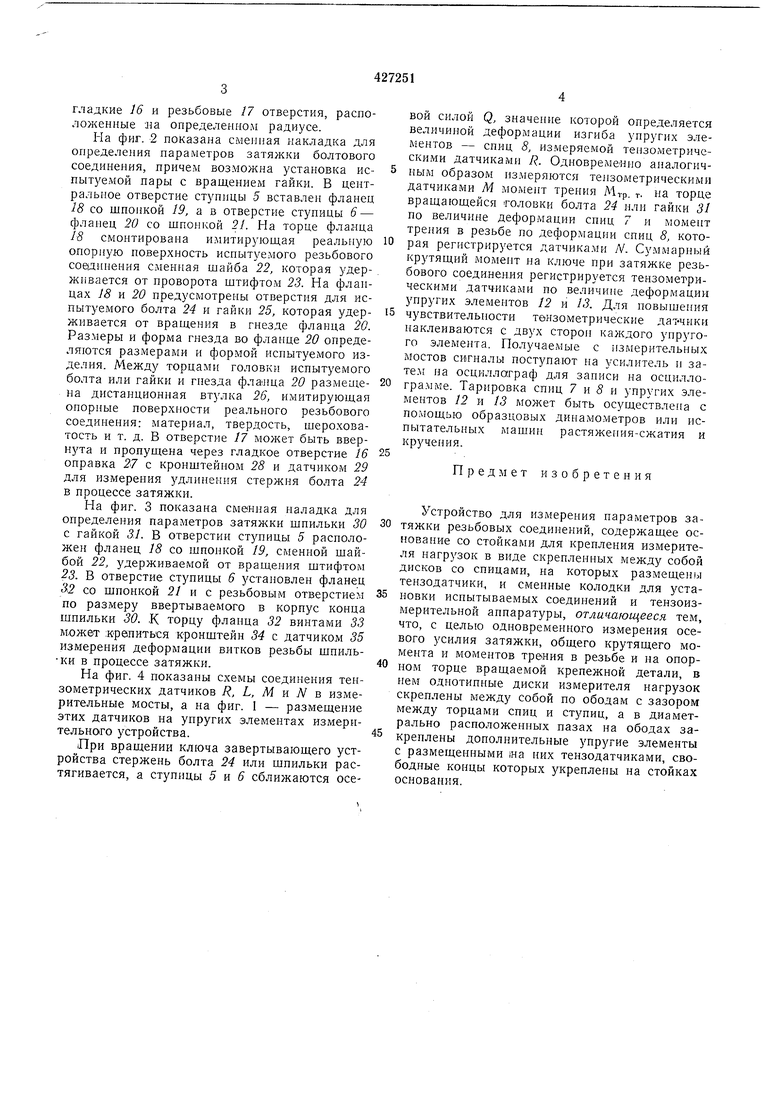

На фиг. 1 показано устройство для измерения параметров затяжки резьбовых соединений и размещение тензодатчиков; на фиг. 2 - сменные детали к устройству при измерении параметров затяжки болтовых соединений; на фиг. 3 - то же, при измерении параметров затяжкн щпплечного резьбового соединения; на фиг. 4 - схемы включения тензометрических датчиков в измерительные МОСТЫ: осевого усилия в стержне Q, крутящего момента на ключе Мкм, момента трения на торце вращающейся резьбовой детали М,р. т, момента трения в резьбе ЛЬр. р-.

Устройство для измерения параметров затяжки резьбовых соедииений состоит из скрепленных болтами 1 и гайками 2 по ободам 3 и 4 двух дисков со ступицами 5 к 6 и упругими спицами 7 и 8 прямоугольного сечения. На спицах 7 и S размещены тензометрическне датчики R, М и N.

Датчики R расположепы на узкой поверхности спиц 8, датчики М и V - на щироких поверхностях спиц 8 и 7. В диаметрально расположенные пазы на ободах 3 и 4 с натягом устаиовлены и закреплены винтами 9 динамометры 10 и }} с упругими элементамн 12 и 13 прямоугольного сечения, на щирокой иоверхности которых имеются тензометрические

датчики L.

Другими концами дила мометры 10 и 11 установлены на стойке основания 14 и закреплены болтами 15. Ступицы 5 и 6 имеют центральные отверстия диаметром D .со шпоночными пазами,.или щлицевые и дополнительные

гладкие 16 и резьбовые 17 отверстия, расположенные ла определенном радиусе.

На фиг. 2 показана сменная накладка для определения параметров затяжки болтового соединения, приче.м воз.можна установка испытуемой пары с вращением гайки. В центральное отверстие ступицы 5 вставлен фланец 18 со шпонкой 19, а в отверстие ступицы 6 - фланец 20 со шпонкой 21. На торце фланца 18 с.монтирована и.л1итируюш,ая реальную опорную поверхность испытуемого резьбового сое|дииения с.менная шайба 22, которая удерживается от проворота штифтом 23. На флаицах 18 и 20 предусмотрены отверстия для испытуемого болта 24 и гайки 25, которая удерживается от вращения в гнезде флаица 20. Размеры и форма гнезда во фланце 20 определяются размерами и формой испытуемого изделия. Между торцами головки испытуемого болта или гайки и гнезда флааща 20 размешена дистанционная втулка 26, имитирующая опорные поверхности реального резьбового соединения: материал, твердость, шеро.ховатость и т. д. В отверстие /7 может быть ввернута и пропущена через гладкое отверстие 16 оправка 27 с кронштейном 28 и датчиком 29 для измерения удлинения стержня болта 24 в процессе затяжки.

На фиг. 3 показана сменная наладка для определения параметров затяжки шпильки 30 с гайкой 57. В отверстии ступицы 5 расположен фланец 18 со шпонкой 19, сменной шайбой 22, удерживаемой от вращения штифтом 23. В отверстие ступицы 6 установлен фланец со шпонкой 2/ и с резьбовым отверстием по размеру ввертываемого в корпус конца шпильки 30. К торцу фланца 32 винтами 33 может жрепиться кронштейн 34 с датчиком 35 измерения деформации витков резьбы шпильки в процессе затяжки.

На фиг. 4 показаны схемы соединения тензометрических датчиков R, L, М и N в измерительные мосты, а на фиг. 1 - размещение этих датчиков на упругих элементах измерительного устройства.

При вращении ключа завертывающего устройства стержень болта 24 или шпильки растягивается, а ступицы 5 к 6 сближаются осевой силой Q, значение которой определяется величиной деформации изгиба упругих элементов - сниц 8, измеряемой тензометрическими датчиками /. Одновременно аналогичным образом измеряются тензометрическими датчиками М момент треиия Мгр. т. на торце вращающейся головки болта 24 или гайки 31 по величине деформации спиц 7 и момент трения в резьбе по деформации спиц 8, которая регистрируется датчика.ми N. Суммарный крутящий момент на ключе при затяжке резьбового соединения регистрируется тензометрическими датчиками по величине деформации упругих элементов 12 и 13. Для повышения

чувствительности тензометрические дат-чики наклеиваются с двух сторон каждого упругого элемента. Нолучаемые с измерительных мостов сигналы поступают на усилитель н зате.м на осциллограф для записи на осциллограмме. Тарировка спиц 7 и 5 и упругих элементов 12 и 13 мол-сет быть ос ществлеиа с помощью образцовых динамометров или испытательных машин растяжения-сжатия и кр)чения.

Нредмет изобретения

Устройство для измерения параметров затяжки резьбовых соединений, содержащее основание со стойками для крепления измерителя нагрузок в виде скрепленных между собой дисков со спицами, на которых размещены тензодатчики, и сменные колодки для установки испытываемых соединений и тензоизмерительной аппаратуры, отличающееся тем, что, с целью одновременного измерения осевого усилия затяжки, общего крутящего момента и моментов трения в резьбе и на опорпом торце вращаемой крепежной детали, в нем однотипные диски измерителя нагрузок скреплены между собой по ободам с зазором между торцами спиц и ступиц, а в диаметрально расположенных пазах на ободах закреплены дополнительные упругие элементы с размещенными иа них тензодатчиками, свободные концы которых укреплены на стойках основания.

N 7

А

MuN

Ъ( и

А

/ /

5 /7

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2006 |

|

RU2337336C2 |

| Стенд для испытаний резьбовых соединений и настройки гайковертов | 1987 |

|

SU1421515A1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| Устройство для измерения параметров затяжки резьбовых соединений | 1980 |

|

SU861994A1 |

| Устройство для измерения параметров резьбовых соединений | 1982 |

|

SU1045019A1 |

| Устройство для измерения параметров затяжки в резьбовых соединениях | 1988 |

|

SU1610323A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОБСТВЕННЫХ ВНУТРЕННИХ НАПРЯЖЕНИЙ ПРИ ФОРМИРОВАНИИ ЦЕМЕНТНОГО КАМНЯ В УСЛОВИЯХ ИЗМЕНЕНИЯ ОКРУЖАЮЩЕЙ ТЕМПЕРАТУРЫ | 2024 |

|

RU2838840C1 |

| Устройство для измерения параметров затяжки резьбового соединения | 1983 |

|

SU1084633A1 |

| Стенд для испытаний резьбовых соединений и настройки гайковертов | 1989 |

|

SU1738633A1 |

| СПОСОБ КОНТРОЛЯ КРУТЯЩЕГО МОМЕНТА И ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2199099C2 |

7Г

/f М в

7

I

S 76

Э L Фиг )

/ и /е

Даты

1974-05-05—Публикация

1971-06-28—Подача