1

Изобретение относится к способу Определения работоспособности пластичной смазки в механо-динамических условиях.

Известен способ определения работоспособности пластичной смазки в подшипниках качения путем испытания ее в условиях, соответствующих эксплуатационным, при заданных значениях температуры, нагрузки и скорости вращения.

По окончании опыта устанавливают состояние смазки, характер ее распределения в подщипниковом узле (наличие смазки на дорожках качения, изменение цвета, наличие лаковых отложений, уплотнение смазки, выделение масла) и легкость вращения подшипника.

На основании полученных данных оценивают эксплуатационные качества смазки.

Однако известный способ не очень точен и довольно длителен.

С целью устранения указанных недостатков предлагается смазку, отбираемую из рабочих зон подшипника качения, работающего в эксплуатационных условиях, дополнительно испытывать в условиях форсированного режима и ПОизменению времени до момента полного срабатывания смазки судят о ее работоспособности.

Работоспособность смазки определяют одновременно на двух установках.

На первой установке, режим которой устанавливают точно в соответствии с режимом работы заданного изделия, происходит срабатывание смазки в течение определенного установленного периода времени, а на второй установке в условиях форсированного режима определяют изменение работоспособности смазки в зоне трения как следствие комплексного изменения ее физико-химических и механических свойств (изменение вязкости, прочности, маслоотделения, механической стабильности и т. д.) после работы на первой установке. Испытуемую смазку в требуемом количестве заправляют в подшипниковые узлы первой установки, которые работают на заданном режиме в течение установленного периода времени (250 или 300 час). Периодически (например через 100 час) или

один раз по окончании испытания отбирают

пробу смазки из внутренних полостей подщипников качения, которые для этого разбирают,

снимая одну половину сепаратора.

Пробу берут из смазки, расположенной на

беговых дорожках между телами качения, причем с тех участков, которые непосредственно прилегают к телам и дорожкам качения, т. е. из мест, где происходит основная подпитка рабочих зон и максимально изменяются свойства смазки.

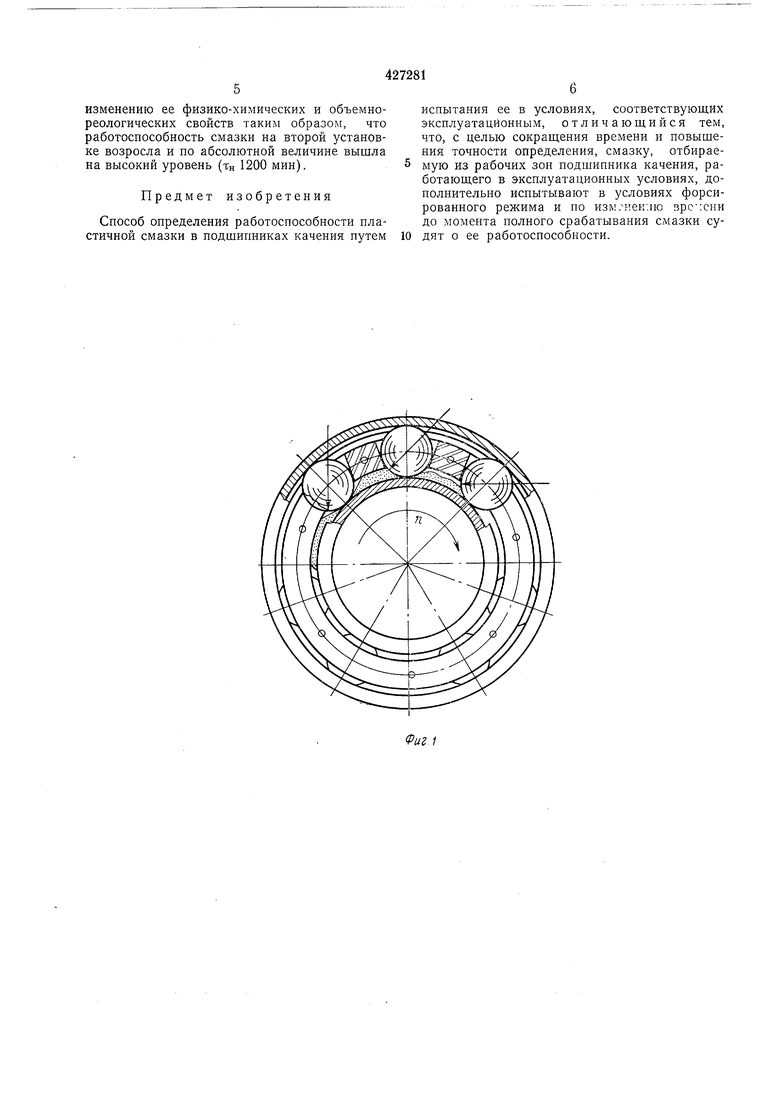

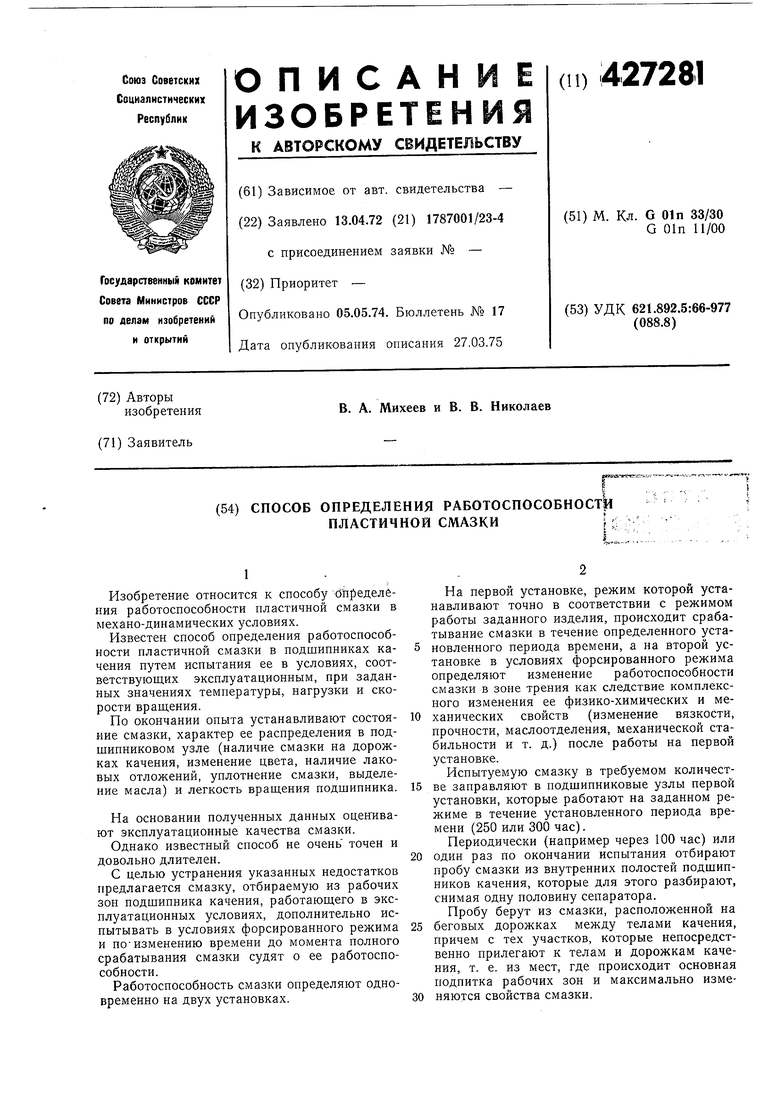

Места отбора смазок из подшипника обозначены стрелками па фиг. 1, где изображена схема подшипника качепия и его внутренней полости со смазкой.

Обш,ее количество проб не превышает 50 мг.

Подшипник вновь закрывают, монтируют и испытание может быть продолжено.

Отобранную пробу смазки (20 мг) заправляют в подшипник второй установки и на установленном режиме определяют время до момента ее полного срабатывания.

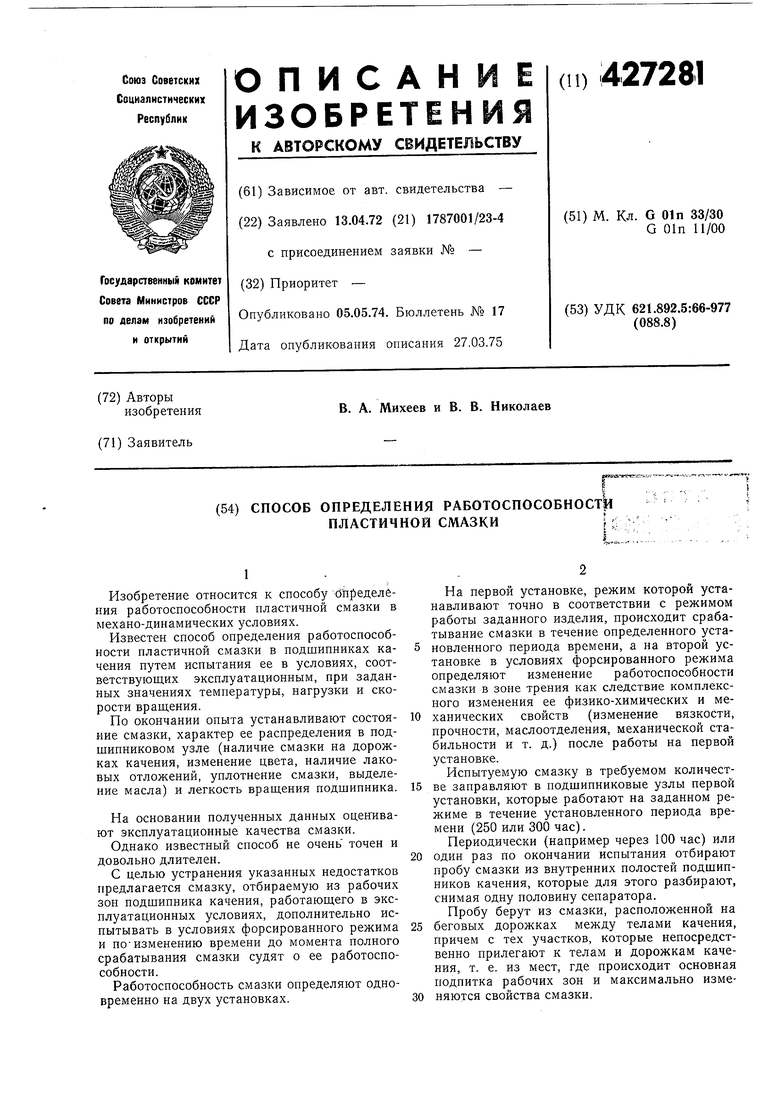

Пример. Режим работы установок, на которых определяют работоспособность смазок, приведен в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ПОЛУЖИДКИХ СМАЗОК | 2023 |

|

RU2815207C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ПЛАСТИЧНЫХ СМАЗОК ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2021 |

|

RU2763855C1 |

| МНОГОЦЕЛЕВАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ МАШИН И МЕХАНИЗМОВ | 1997 |

|

RU2122570C1 |

| Металлоплакирующая смазочная композиция | 1985 |

|

SU1253990A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СТОЙКОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ К ОКИСЛЕНИЮ | 2007 |

|

RU2386131C2 |

| ПЛАСТИЧНАЯ СМАЗКА | 2004 |

|

RU2267520C2 |

| ПОДШИПНИК С ПОСТОЯННЫМ СМАЗОЧНЫМ СЛОЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2095653C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 2009 |

|

RU2457239C2 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| Способ оценки работоспособности пластичных смазок в узлах трения | 1978 |

|

SU748187A1 |

Для второй установки выбран подшипник небольшого размера, чтобы можно было использовать очень небольшое количество смазки.

Для максимального сокраш,ения времени эксперимента режим работы второй установки форсируют по одному или нескольким рабочим параметрам (например, увеличена удельная нагрузка, повышена температура испытания, уменьшено количество смазочного материала) и определяют время работоспо Увеличение работоспособности.

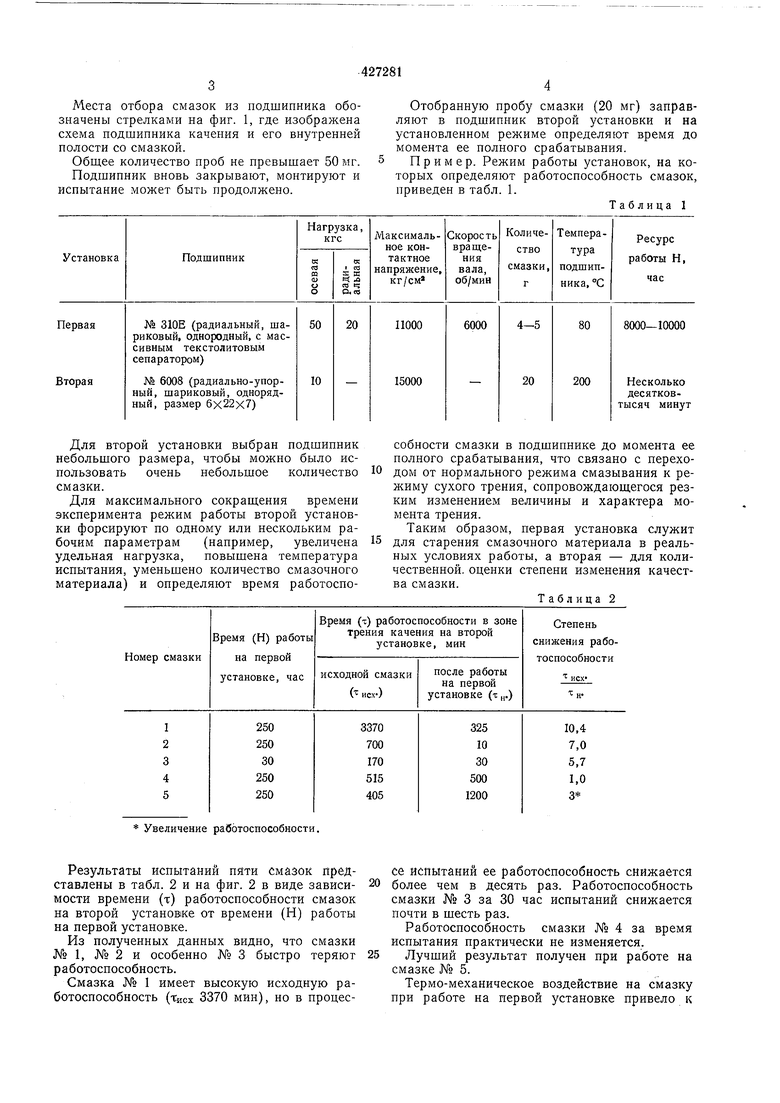

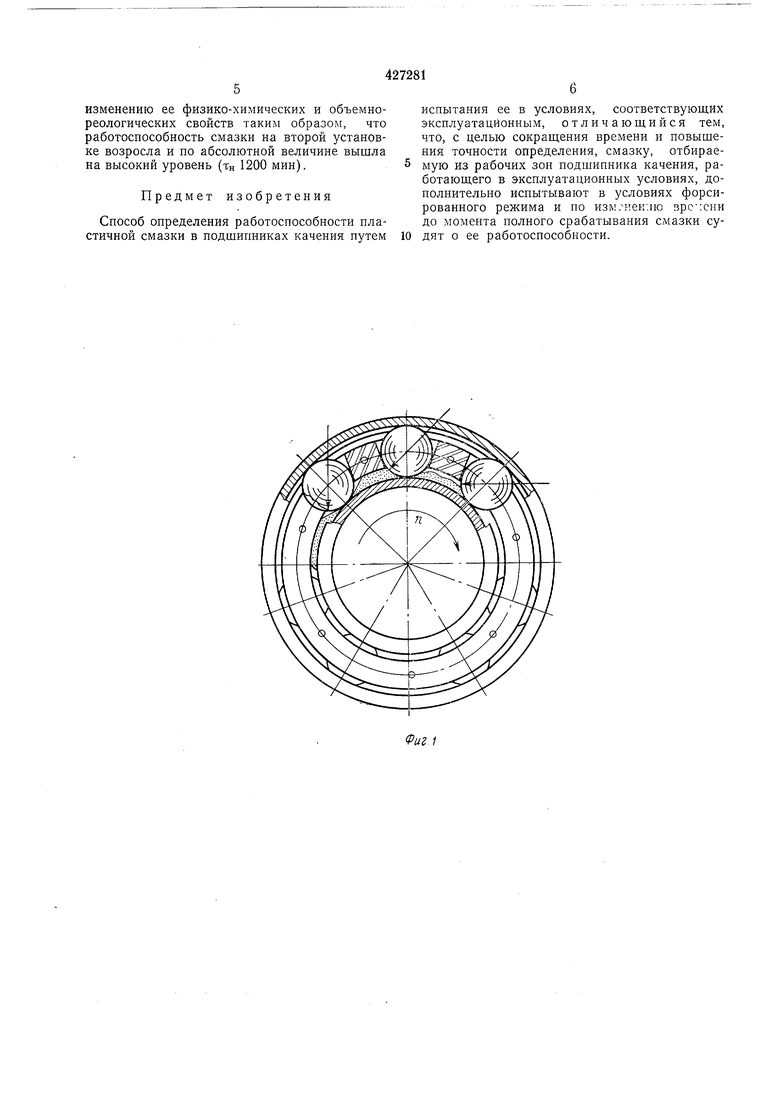

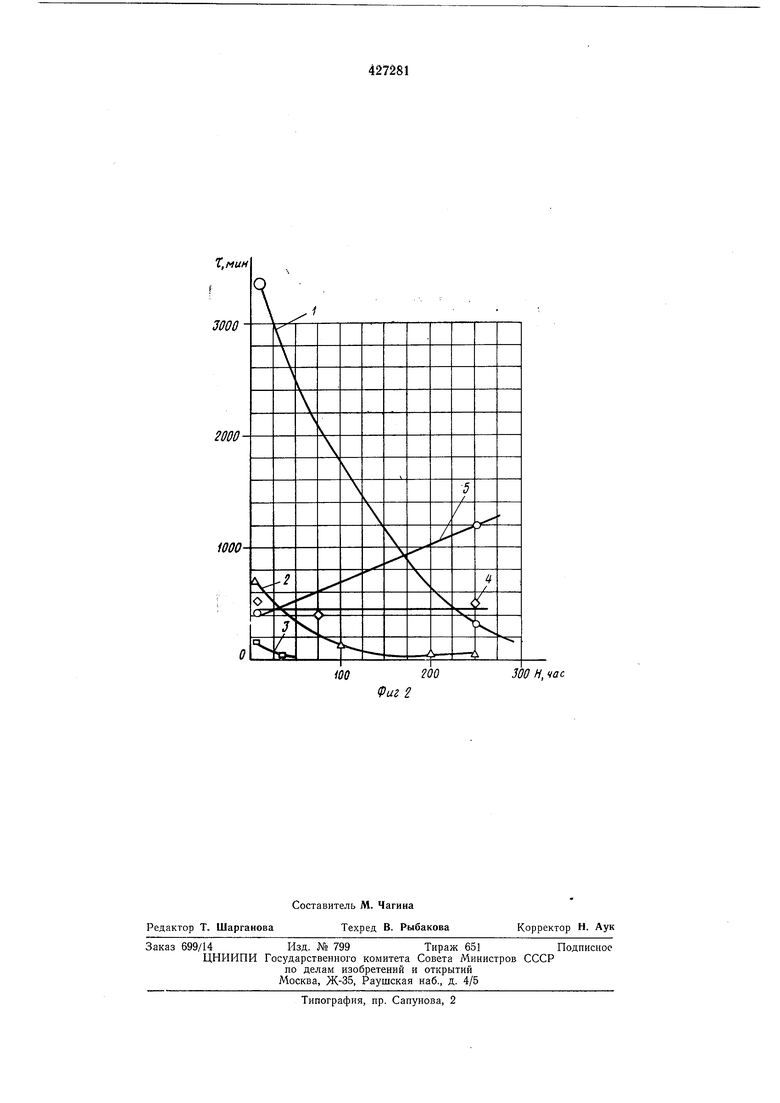

Результаты испытаний пяти смазок представлены в табл. 2 и на фиг. 2 в виде зависимости времени (т) работоспособности смазок на второй установке от времени (Н) работы на первой установке.

Из полученных данных видно, что смазки № 1, № 2 и особенно № 3 быстро теряют работоспособность.

Смазка № 1 имеет высокую исходную работоспособность (тисх 3370 мин), но в процессобности смазки в подшипнике до момента ее полного срабатывания, что связано с переходом от нормального режима смазывания к режиму сухого трения, сопровождающегося резким изменением величины и характера момента трения.

Таким образом, первая установка служит для старения смазочного материала в реальных условиях работы, а вторая - для количественной, оценки степени изменения качества смазки.

Таблица 2

се испытаний ее работоспособность снижается более чем в десять раз. Работоспособность смазки № 3 за 30 час испытаний снижается почти в шесть раз.

Работоспособность смазки № 4 за время испытания практически не изменяется.

Лучший результат получен при работе на смазке № 5.

Термо-механическое воздействие на смазку при работе на первой установке привело к

изменению ее физико-химических и объемнореологических свойств таким образом, что работоспособность смазки на второй установке возросла и по абсолютной величине вышла на высокий уровень (тн 1200 мин).

Предмет изобретения

Способ определения работоспособности пластичной смазки в подшипниках качения путем

испытания ее в условиях, соответствующих эксплуатационным, отличающийся тем, что, с целью сокращения времени и повышения точности определения, смазку, отбираемую из рабочих зон подшипника качения, работающего в эксплуатационных условиях, дополнительно испытывают в условиях форсированного режима и по изм нен:по зрсчсни до момента полного срабатывания смазки судят о ее работоспособности.

t,MUH

.

3000

2000300 H. час

Даты

1974-05-05—Публикация

1972-04-13—Подача