Процесс получения сульфитной целлюлозы с помощью бисульфита кальция (магния) подразделяется на следующие стадии:

1) удаление воздуха из щепы и нагрев ее до 100-120° (возможна предварительная пропарка сдувочными газами);

2) пропитка раствором бисульфита кальция (магния) при 40-80°;

3) газовая пропитка, т.е. пропитка в парах воды и при давлении в 2,5-3 атм. и температуре около 110-120°;

4) собственно варка, точнее растворение лигносульфоновой кислоты в воде (слабом растворе бисульфита) по принципу противотока в комбинации с прямотоком; варка, таким образом, включает в себя и освобождение целлюлозы от продуктов распада.

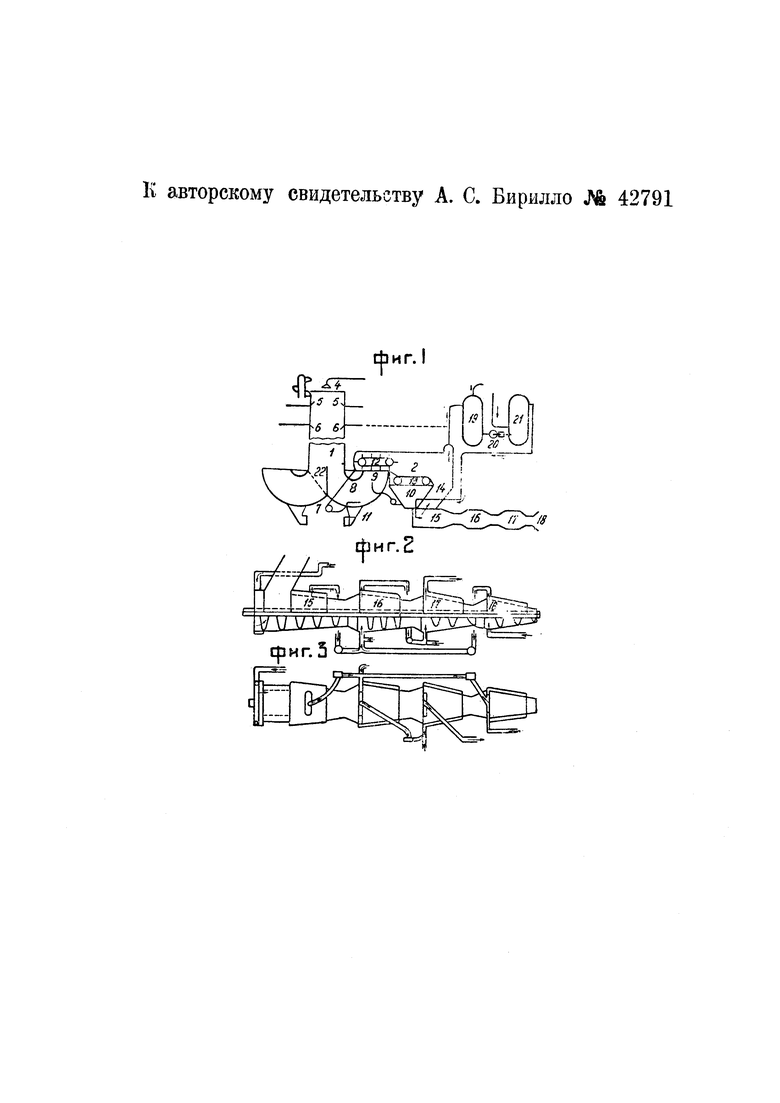

Предлагаемое устройство схематически представлено на чертеже, где фиг. 1 изображает вид устройства спереди; фиг. 2 - вид спереди смесителей-шнеков с трубопроводами и фиг. 3 - то же, вид сверху.

Первая и вторая операции, т.е. удаление воздуха с нагревом щепы и пропитка бисульфитом, выполняются в пропиточном резервуаре 1 в форме якоря, работающем по принципу сообщающихся сосудов. Газовая пропитка совершается в колпаке 2 (герметическом) над выводной ветвью пропиточного резервуара; растворение продуктов распада и освобождение от них целлюлозы совершается в особом устройстве, являющемся комбинацией шнека, смесителя и насосов.

Установка работает следующим образом. Щепа непрерывно подается элеватором наверх большой башни пропиточного резервуара, высотой около 30-40 м. Вверху ветви оставляется слой сухой щепы, высотой в 5 см, который продувается сначала (необязательно) профильтрованными дымовыми газами для сушки, ниже перегретым паром (либо одним паром с температурой в 180-200°, либо в смеси с SO2) для удаления воздуха из щепы и нагрева ее до 100-120°. В случае со смолистой древесиной и вообще для получения более нежной и светлой целлюлозы рекомендуется, как это показано на схеме, слегка орошать поверхность щепы нагретым до 80-90° слабым (1%) раствором солей (NaOH, Na2SO3, Na2SO4, MgSO3) через зонтичный распылитель 4.

На 3-5 метров ниже вводов 5 перегретого пара располагаются направленные книзу вводы 6 для варочной кислоты (бисульфит кальция с магнием, либо без него). Столб кислоты (со щепой) имеет такую высоту, чтобы гидростатически уравновешивать, кроме столба кислоты в другой ветви, также и давление над ней, создаваемое в колпаке парогазовой подушкой, порядка 2,5-3 атм., т.е. высоту в пределах 22-30 м. Кислота подается в небольшом количестве лишь для восполнения той части ее, которая впиталась в щепу. Она подается холодной при температуре в 20-30° и достаточно насыщенной известью при относительно малом содержании свободной SO2. Холодная кислота быстро пропитывает горячую, освобожденную от воздуха, щепу вследствие конденсации в ее порах парогазовой фазы.

Проталкивание щепы в колонне, т.е. переход ее во вторую, меньшую ветвь пропиточного резервуара совершается под действием веса столба ее в большой ветви. Действие сил торможения ослабляется путем принудительной циркуляции в колонне, направленной в сторону движения щепы. Кислота насосом 7 забирается из сетчатого напуска 8 сверху колена и подается через боковые вводы в нижней половине колена с направлением удара струи слегка кверху и в сторону движения щепы. Кроме того, для легкого встряхивания столба щепы может применяться пульсирующая сдувка с колебанием давления парогазовой подушки в пределах до 0,5 атм. Для облегчения подвода щепы к верху выводной ветви устраивается также циркуляция, а именно кислота, ушедшая на сетку 13 и стекшая с нее в резервуар-сборник 10, забирается оттуда насосом и заканчивается также через боковые вводы, расположенные в верхней части малой ветви.

При наличии в большой ветви 8-10-метрового столба сухой щепы над уровнем кислоты будет наблюдаться явление продавливания более тяжелой щепы сквозь столб кислоты, в результате потребуется лишь слабая принудительная циркуляция в колене. При достаточном диаметре и гладких стенках пропиточного резервуара трение и связанное с ним крошение щепы может быть сведено до минимума. Рекомендуется устройство резервуара из широких полированных колец-кругов из диабаза, базальта, угля. Наружная часть может быть из железобетона.

Внизу пропиточного резервуара 1 располагается небольшой конус 11, закрытый решеткой, служащий для накапливания в нем гипса и прочих загрязнений, периодически удаляемых, и для спуска кислоты в случае останова, причем должно быть предусмотрено устройство запасных выводов.

Из малой ветви щепа может выходить с кислотой самотеком, однако, для равномерного и осторожного снимания верхнего слоя щепы рекомендуется установка скребкового транспортера 9, состоящего из двух валов с насаженными на каждом из них 2-3-зубчатыми барабанами (колесами) соответственно числу цепей (2-3) с прикрепленными к ним скребками. В пространстве между нижними и верхними цепями располагается полая массивная металлическая плита 12, перекрывающая все сечение выводной ветви; основное назначение ее - сдерживать возможные удары массы снизу при колебаниях давления в газовом колпаке. Плита имеет направляющие шины для цепей скребкового транспортера. Внутрь плиты пропускается перегретый пар, выходящий через узкие просверленные отверстия, расположенные преимущественно в стороне выброса щепы с расчетом отбрасывания щепы от скребков и других частей транспортера. С этой же целью валы транспортера в случае пропуска их через плиту вращаются без подшипников, имеющихся только у выходов валов в наружную стенку резервуара.

Из пропиточного резервуара щепа выбрасывается на двигающуюся сетку 13 с расчетом освобождения ее от значительного количества кислоты, вылившейся со щепой. Кислота стекает с сетки в сборник, откуда насосом накачивается обратно к верху выводной ветви, щепа же сбрасывается с сетки в воронки 14 шнеков-смесителей. Дви гающаяся сетка может быть исключена из установки, в таком случае отсос кислоты, ушедшей со щепой и имеющей избыток извести, производится через сетчатые напуски вокруг высокой воронки.

Вся система над выводной ветвью вплоть до шнека герметически закрыта, имеет регулятор давления, поддерживающий давление в 2,5-3 атм., создаваемое впуском перегретого пара и SO2. Перегретый пар, как упоминалось, подается через полую плиту; таким образом нагревается верхний слой щепы и кислоты; обратный отсос горячей кислоты, ушедшей со щепой на сетку либо в воронку и накачиваемой к верху выводной ветви, обеспечивает постепенный подъем температуры в выводной ветви снизу вверх. Щепа сильно прогревается под плитой и затем на сетке, непосредственно соприкасаясь с горячими парами воды и SO2, что вызывает усиленное сульфонирование лигнина.

Рекомендуется устройство двух-трех выводов из газового колпака, т.е. установка двух-трех шнеков, учитывая возможность отключения одного из них на случай ремонта. Дальнейшее пояснение работы установки ведется, исходя из наличия одного шнека.

К шнеку щепа приходит полностью подготовленной к варке, т.е. вполне пропитанной бисульфитом и нагретой до 120°. В шнеке остается нагреть ее до 135-145° с соответственным повышением давления до 5-6 атм. Операция собственно юрки, т.е. перевода сульфинированного лигнина в растворимое состояние и освобождения от него целлюлозы должна быть проведена за 1-2 часа.

Варочный аппарат (шнек-смеситель) имеет не менее четырех зон с переменными температурой и давлением. Первая зона пропаривания парами SO3 и воды 15 с нагревом до 130-135°, вторая зона варки с отработанным щелоком 16 при температуре 130-140° и давлении в 4-4,5 атм, третья зона вывода отработанного щелока 17 с температурой 35-45° и давлением в 5-6 атм, и четвертая зона промывки массы горячей водой (либо слабым раствором бисульфата) 18. Вторая и четвертая зоны могут быть разбиты на ряд промежуточных зон с постепенно подымающейся температурой и давлением.

Первая зона пропаривания парами SO2 и воды представляют собою шнек, сужающийся ко второй зоне. Через сетчатый кожух в заднем конце шнека пропускаются пары SO2 и воды, нагретые до 140°, частично конденсирующиеся в щепе, частично уходящие через столб щепы в воронке под газовый колпак, Таким образом надлежащая концентрация SO2 в газовом колпаке поддерживается частично испарением SO2 из раствора бисульфита, главным же образом за счет пропуска газообразного SO2 в зону пропарки в шнеке.

Остальные зоны конструируются примерно одинаково. Каждая зона представляет собой два усеченных конуса, соединенные основаниями, угол между которыми сглаживается. В меньшем конусе, расширяющемся в сторону движения щепы, на валу, вместо винта, находятся пальцы (била). Щепа (масса), выходя из сужения, освобождается частично от механического давления, немедленно впитывая в себя раствор, и передвигается, слегка перемешиваясь пальцами, вследствие давления со стороны щепы (массы), непрерывно выходящей из сужения. Винт, т.е. собственно шнек, находится во втором корпусе, сужающемся в сторону движения щепы. Соответственно условиям работы шнека в первой и второй зоне, где щепа идет в сторону повышенного давления, винтовая часть делается удлиненной с более коротким шагом; наоборот, начиная с третьей зоны, откуда масса дополнительно выталкивается действием давления, винт лается более короткий и с более длинным шагом. Поскольку щепа уже в газовом колпаке и в воронке шпека разваривается до состояния полуцеллюлозы, особенно с поверхности, крошение ее не должно наблюдаться и будет иметь место только мятие щепы без повреждения волокон.

Движение щелока, вообще жидкой фазы, в варочном аппарате таково (фиг. 2 и 3).

В последнюю промывную зону горячая вода (либо слабый раствор бисульфита) поступает под давлением, смешивается в ней с оставшимся в массе отработанным щелоком и забирается насосом во вторую зону, по пути подогреваясь в калоризаторе до требуемой температуры; во вторую зону одновременно поступают, смешиваясь по пути или в зоне, щелок из первой пропарочной зоны, богатый водой и бисульфитом SO2 и щелок из промывной зоны, богатый суспендированной лигносульфоновой кислотой. Из второй зоны щелок накачивается насосом в выводную зону, по пути подогреваясь в калиризаторе из выводной зоны щелок уходит на регенерацию, либо в сток; предварительно может быть поставлено улавливание волокна из щелока. Горячая вода получается от конденсации пара в калоризаторах либо в системе регенерации.

Основной поток щелока может быть и другим (прям точным, противоточным).

Поскольку каждая зона ограничена одна от другой конусообразными шнеками, образующими как бы пробки, ток жидкой фазы в сторону понижающего давления по оси шнека сильно ослабляется.

Винтовой шнек в каждой зоне отжимает жидкую фазу в различной степени, большей в стороне выхода массы; жидкость уходит через сетчатые продольные пазы (необязателен сетчатый кожух по всей окружности) назад в расширенную часть зоны, поступает же щелок (горячая вода в четвертой зоне) в каждую зону снизу расширенной части, т.е. в стыке основания конусов, забирается же из зоны вверху ее, т.е. щелок проходит в направлении поперечном движению щепы в месте, где она представляет наименьшее сопротивление; поступающий щелок, в свою очередь, раздвигает щепу в обе стороны, облегчая захватывание ее винтовой частью и усиливая действие пробки со стороны движения щепы.

Основной поток щелока может быть дополнен еще усиленной циркуляцией в каждой зоне в отдельности путем установки дополнительных циркуляционных насосов, запирающих щелок сверху и нагнетающих его снизу расширенной части зоны. Возможно также переменное действие основных насосов в случае установки автоматических переключателей, а именно вначале они работают на циркуляцию внутри зоны, затем передают щелок в другие зоны, но конструктивное выполнение этой задачи значительно труднее установки отдельной системы небольших насосов для усиления циркуляции внутри зоны.

Система движения щелока выбрана с расчетом всемерно облегчить условия растворения твердой лигносульфоновой кислоты (уменьшение количества кальция в растворителе, повышение активной кислотности).

Пары воды и SO2, в случае избыточного давления в газовом колпаке, уходят в промежуточный резервуар 19 (фиг. 1), куда собираются также пары от выпарки либо самоиспарения отработанного щелока; из этого резервуара SO2 отсасывается кислотоупорным компрессором 20 в газовую цистерну 21, откуда подается при температуре 135-140° в зону пропарки варочного аппарата. Таким образом SO2 непрерывно циркулирует в установке, расходуясь только на сульфонирование, т.е. теряясь с отработанным щелоком.

Пропиточный резервуар 1 рекомендуется устраивать в форме якоря, т.е. с двумя выводными малыми ветвями при одной большой. В этом случае установкой поворотного клапана 22 внизу большой башни можно перекрывать любую из ветвей, останавливая ее работу (на чертеже показано пунктиром).

Варочные аппараты предпочтительнее ориентировать под прямым углом к пропиточному резервуару, а не в одну линию, как это показано на чертеже.

Аналогичная установка может быть применена во всех случаях обработки растительных веществ при повышенных температурах и давлениях (получение целлюлозы, осахаривание древесины и пр.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАРОЧНЫЙ КОТЕЛ НЕПРЕРЫВНОГО ДЕЙСТВИЯ И СИСТЕМА ПИТАНИЯ | 2015 |

|

RU2673311C1 |

| ЭКОНОМИЧЕСКИ ЭФФЕКТИВНЫЙ СПОСОБ СУЛЬФАТНОЙ ВАРКИ С ПРИМЕНЕНИЕМ ПОЛИСУЛЬФИДНОГО ВАРОЧНОГО ЩЕЛОКА | 2014 |

|

RU2665424C1 |

| Способ варки древесной целлюлозы | 1946 |

|

SU83150A1 |

| Способ и устройство для получения целлюлозы | 1931 |

|

SU42937A1 |

| СПОСОБ, СИСТЕМА И ВЫХОДЯЩАЯ СЕКЦИЯ ДЛЯ ПРОПИТКИ ЩЕПЫ | 2010 |

|

RU2537757C2 |

| СПОСОБ И СИСТЕМА ПРОПИТКИ ЩЕПЫ | 2010 |

|

RU2515518C1 |

| Аппарат для непрерывной варки древесной целлюлозы | 1946 |

|

SU73698A1 |

| Способ получения целлюлозы для изготовления бумаги и картона | 1988 |

|

SU1601256A1 |

| СПОСОБ ПОДАЧИ ДРЕВЕСНОЙ ЩЕПЫ В РЕАКТОР ПРЕДВАРИТЕЛЬНОГО ГИДРОЛИЗА | 2019 |

|

RU2805175C2 |

| НАГРЕВАНИЕ ГИДРАВЛИЧЕСКИХ ВАРОЧНЫХ КОТЛОВ | 2015 |

|

RU2705260C2 |

1. Устройство для непрерывной варки сульфитной целлюлозы, отличающееся применением: а) резервуара для предварительной пропитки материала, выполненного в виде башни, высотой 30-40 м с двумя значительно меньшей высоты коленами, герметически соединенного с движущейся или неподвижной сеткой для отсоса через последнюю избытка кислоты, и б) шнека-смесителя не менее, чем с четырьмя для собственно варки, температурными зонами, в виде нескольких, соединенных основаниями между собой и заключенных в общий кожух усеченных конусов, по два на каждую зону, с билами на вращающемся валу у каждого первого из них и с винтом у каждого второго.

2. При устройстве по п. 1 применение насосов для принудительной циркуляции в системе кислоты.

3. При устройстве по п. 1 применение скребкового транспортера для приема щепы из малой ветви пропиточного устройства.

Авторы

Даты

1935-04-30—Публикация

1934-06-01—Подача