1

Изобретение относится к способу переработки углеводородных фракций, содержащих азотистые соединения, например вакуумных дистиллятов, путем гидрогенизадии.

Известен способ переработки мазутов для получения высококачественных теплив путем гидрогенизации в две стадии. Первая стадия служит для гидроочистки исходного сырья, вторая - для расщепления. На обеих стадиях используют известные катализаторы, содержащие металлы или соединения металлов VI-ой и/или VIII-ой подгруппы периодической системы элементов на носителе, чаще всего алюмосиликате или окиси алюминия.

Ири гидроочистке для удаления гетеросоединений азота и серы используют катализаторы, которые содержат в качестве активных ком:понентов кобальт, никель, молибден или вольфрам. Удаление гетеросоединений в особенности соединений азота с помощью обычных катализаторов недостаточно полное, поэтому при дальнейшей переработке гидроочлщенных продуктов на II ступени гидрорасщепления происходит частичное отравление используемых катализаторов.

Для II ступени обычно используют катализаторы, которые содержат металлы группы железа или их окиси, или сульфиты на аморфных алюмосиликатах. Однако эти катализаторы особенно чувствительны к органическим соединениям азота.

Хорошими свойствами выгодно отличаются открытые за последние годы катализаторы на основе кристаллических алюмосиликатов. Эти алюмосиликаты применяются в декатионизированной или частично декатионизированной форме. В качестве активных компонентов они содержат также соединения металлов VI-ой и VIII-ой подгрупп периодической системы элементов. Эти катализаторы малочувствительны к соединениям азота; ОЕИ обладают невысокой степенью превращения.

Целью данного изобретения является повышение выхода и качества целевых продуктов. Эта цель по предлагаемому способу достигается за счет использования в качестве катализаторов смеси аморфного алюмосиликата

и/или окиси алюминия, содержащих никель и вольфрам и/или молибден, и кристаллического и/или рентгеноаморфного алюмосиликата, содержащих никель и/или палладий или никель и рений и аммоний или кальций.

Отношение компонентов указанной смеси составляет 1:19-н1:2 или 1:1 -19:1.

Аморфный алюмосиликат содержит никеля 1-10 мае. %, окись вольфрама Ю- 50 мае. %, двуокись кремния 3-30 мае. %.

Кристаллический алюмосиликат имеет соотношение двуокиси кремния и окиси алюминия 3 и размеры пор 5 А, и содержит никеля 2-5 мае. %, палладия 0,1-1 мае. %, аммония 2-4,5 мае. %, кальция 0,5-2 мае. %, а остальное количество составляет натрий 3 мол. %. Кроме того, кристаллический алюмосиликат содержит никеля 2-6 мае. %, рения 0,1-2 мае. %, аммония 2-5 мае. % и кальция 0,1-2 мае. %.

В качеетве ноеителя для компоненты гидрораещеплелия можно также применять рентгеяоаморфный алюмоеиликат. Содержание в этом алюмосиликате SiO2 составляет 10- 90 мае. % и наиболее чаето 75-85 мае. %. Никель и палладий наяоеят на этот носитель путем пропитки его водными раетворами их еолей, например раетворами нитрата никеля и нитрата палладия. Содержание никеля составляет преимущественно 2-5 мае. %, еодержание палладия 0,01-1 мае. %.

Оба компонента получают раздельно, затем их мелко размалывают и хорошо перемешивают. Далее катализатор можно формовать в цилиндры нужного размера и активировать в реакторе медленным нагреванием до 450°С в токе воздуха или азота.

Эти катализаторы имеют высокую активность, а также очень хорошее соотношение активности и времени. Их применяют как для процеееов гидроочиетки, так и для процеесов гидрокрекинга.

Пример 1. а) Катализатюр А.

Аморфный алюмосиликат, который обычно выеаживают из киелого -раетБора нитрата алюминия и жидкого стекла шелочью, еодержит 20 мае. % кремневой киелоты. Его прокаливают при 150°С, формуют в таблетки диаметром 10 мм и пропитывают аммиачнощелочным раетвором нитрата никеля и вольфрамовой киелоты, еушат и при 450 прокаливают. Готовый катализатор содержит 3,0 мае. % никеля и 24,0 мае. % WOs.

б) Катализатор Б.

На цеолит типа Na - Y е модулем SiO2/Al2O3 5 путем ионного обмена при 45- 60°С и перемешивании наноеят компоненты

Сравнение каталитических испытаний катализаторов В и Г, приготовленных по

предлагаемому способу, с обычным катализатором А при рафинации

богатых основным азотом фракций

никель, палладий, аммоний я кальций в четыре обменные етупени:

Первая етупень: NH4+-, Са - обмен.

Вторая етупень: Ni++ - обмен через аминокомллеке.

Третья етупень: Pd+-обмен через аминокомилеке.

Четвертая етупень: Са++ - обмен.

После первой и второй ступеней обмена твердое вещество отделяют от фильтрата и после четвертой етупени обмена после отделения от конденсата промывают так долго, пока в фильтрате больше не будет ионов хлоридов. Анализ показывает состав (мае. %) Ni 4,0, NHg 3,8, Pd 0,5, Са следы, Na2O 0,5 мае. %.

в)Катализатор В.

По изобретению 80 вес. ч. мелко размолотого катализатора А хорошо перемешивают с

20 вес. ч. катализатора Б и формуют в таблетки диаметром 5 мм. Активирование катализатора происходит в реакторе при медленном нагревании до 450°С и расходе азота или воздуха 30 л/час, причем молекулярная ситчатая часть одновременно декатионизируется.

г)Катализатор Г.

Катализатор Г получают тем же способом, но при использовании 70 вес. ч. катализатора А и 30 вес. ч. катализатора В.

Комбинацию катализаторов В и Г по изобретению используют для гидрорафинации углеводородной фракции (кислотное число 746 мг NHs/l л) при следующих условиях испытания: давление 100 ат; производительность 3vjvh; соотношение газ - продукт 2000:1 нл/чае.

В качеетве катализатора еравнения иепользуют обычный катализатор гидроочиетки (катализатор А) при равных уеловиях. Результаты испытания приведены в табл. 1. Пример 2. а) Катализатор Д. 80 мае. % кристаллического после ионного обмена по примеру 1 алюмосиликата (катализатор Б) хорошо перемешивают е 20 мае. %

описанного ниже катализатора гидроочистки (катализатор Е), который одновременно служит как связ тощее, и формуют в цилиндры размером 3X3 мм. Активирование происходит так, как описано в примере 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА | 2008 |

|

RU2443756C2 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575639C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ ЦЕОЛИТА IZM-2 И СПОСОБ ГИДРОКОНВЕРСИИ/ГИДРОКРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2487755C2 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА, СОДЕРЖАЩИЙ БЕТА- И Y ЦЕОЛИТЫ, И СПОСОБ ЕГО ПРИМЕНЕНИЯ ДЛЯ ПОЛУЧЕНИЯ НАФТЫ | 2006 |

|

RU2394066C2 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОКРЕКИНГОМ СЫРЬЯ, ПОЛУЧЕННОГО В ПРОЦЕССЕ ФИШЕРА-ТРОПША, В ПРИСУТСТВИИ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО ТВЕРДЫЙ IZM-2 | 2009 |

|

RU2501736C2 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1147246A3 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575637C1 |

| СПОСОБ УЛУЧШЕНИЯ ТЕМПЕРАТУРЫ ПОТЕРИ ПОДВИЖНОСТИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ПОЛУЧЕННОГО В ПРОЦЕССЕ ФИШЕРА-ТРОПША, ИСПОЛЬЗУЮЩИЙ КАТАЛИЗАТОР НА ОСНОВЕ ЦЕОЛИТА ZBM-30 | 2004 |

|

RU2343184C2 |

| Способ гидроочистки бензина каталитического крекинга | 2018 |

|

RU2688155C1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

БРА - начало выделения парафина.

Для получения катализатора гидроочистки (катализатора Е) алюмосиликат с содержанием Si02 20 мае. % формуют в цилиндры размером 5X5 мм, обжигают при 450°С, пропитывают аммиачно-щелочным раствором нитрата никеля и вольфрамовой кислоты, сушат и размалывают. Анализ дает 2,1 мае. % никеля и 23,8 мае. % WOs.

б) Катализатор Ж.

Катализатор Ж получают аналогично получению катализатора Е, однако при применении 60 мае. % катализатора гидрорасщепления на основе кристаллического алюмосиликата (катализатор Б) и 40 мае. % катализатора гидроочистки (катализатор Е).

Пример 3. Катализатор 3.

Аморфный алюмосиликат с содержанием Si02 85 мае. % формуют в цилиндры размером 3X3 мм, обжигают при 450С и пропитывают растворами нитрата никеля и палладия. Анализ показывает содержание никеля 4 мае. % и палладия 0,55 мае. %, считая на твердое вещество. После сушки цилиндры размалывают и хорощо перемещивают с равными частями кристаллического, полученного по примеру 1, алюмосиликата (катализатор Б) и описанного в примере 2 катализатора гидроочистки (катализатор Е). Из полученной смеси формуют цилиндры размером ЗХ ХЗ мм в реакторе при 450С и пропускании примерно 30 л/час азота или воздуха их активируют.

Катализатор получает название «катализатор 3 и состоит из 1/3 катализатора гидрорасщепления на основе аморфиого алюмосиликата, 1/3 катализатора гвдрорасщепления на основе кристаллического алюмосиликата и 1/3 катализатора гидроочистки.

Пример 4. Катализатор И.

Молекулярное сито после ионного обмена по примеру 1 формуют при применении

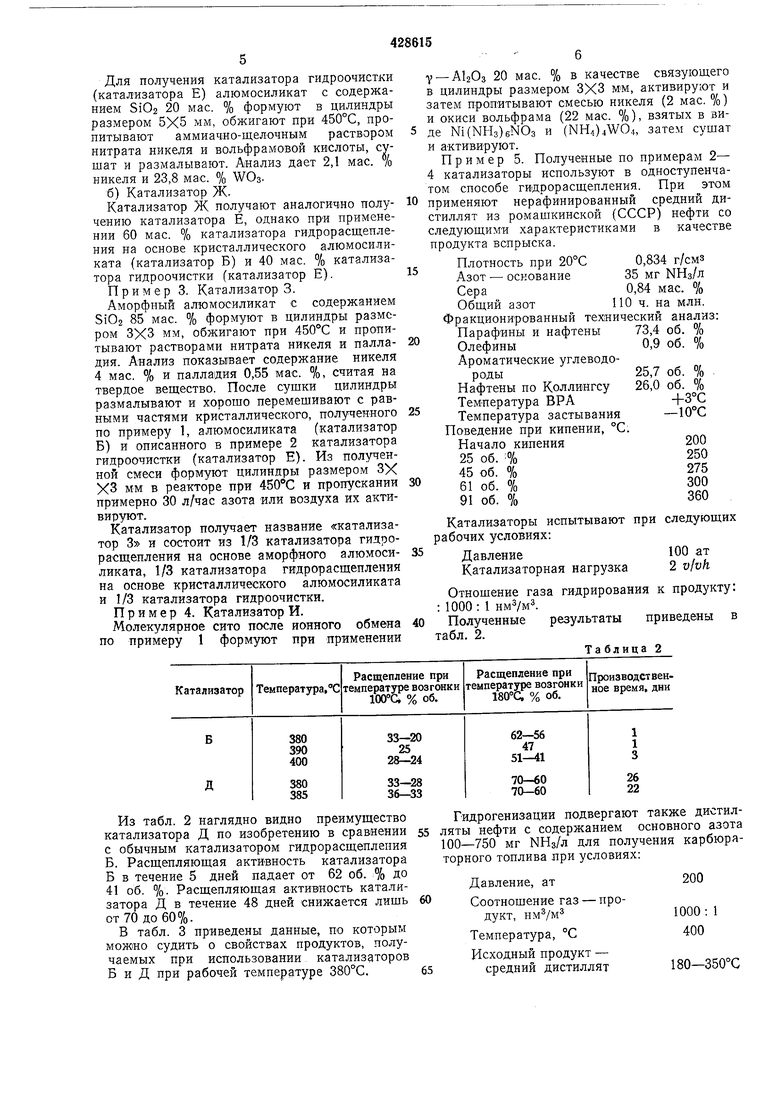

Из табл. 2 наглядно видно преимущество катализатора Д по изобретению в сравнении с обычным катализатором гидрорасщепления Б. Расщепляющая активность катализатора Б в течение 5 дней падает от 62 об. % ДО 41 об. %. Раещепляющая активность катализатора Д в течение 48 дней енижаетея лишь от 70 до 60%.

В табл. 3 приведены данные, по которым можно судить о свойствах продуктов, получаемых при использовании катализаторов Б и Д при рабочей температуре 380°С.

Y - АЬОз 20 мае. % в качестве связующего в цилиндры размером 3X3 мад, активируют и затем пропитывают смесью никеля (2 мае. %) и окиси вольфрама (22 мае. %), взятых в виде №(МНз)бЫОз и (NH4)4W04, затем сушат и активируют.

Пример 5. Полученные по примерам 2- 4 катализаторы иепользуют в одноступенчатом способе гидрораещепления. При этом применяют нерафинированный средний дистиллят из ромашкинекой (СССР) нефти со еледующими характериетиками в качестве продукта вспрыска.

0,834 г/емз

Плотность при 20°С

35 мг ЫПз/л Азот - основание Сера

0,84 мае. % Общий азот

110 ч. на млн.

Фракционированный технический анализ: Парафины и нафтены73,4 об. % Олефины0,9 об. % Ароматические углеводороды25,7 об. % Нафтены по Коллингсу26,0 об. % Температура ВРА+3°С Температура застывания-10°С

Поведение при кипении, °С.

Начало кипения200

25 об. %250

45 об. %275

61 об. %300

91 об. %360

Катализаторы испытывают при следующих абочих условиях:

Давление100 ат

Катализаторная нагрузка2 v/vh

Отнощение газа гидрирования к продукту: 1000 : 1 нмз/мз.

Полученные результаты приведены в абл. 2.

Та блица 2

Гидрогенизации подвергают также дистил55 ляты нефти с содержанием основного азота 100-750 мг ЫНз/л для получения карбюраторного топлива при условиях:

200

Давление, ат

Соотношение газ - продукт,

1000 : 1 400

Температура, °С

Исходный продукт -

180-350°С средний дистиллят Таблица 3 Таблица 4 Катализатор Ж

Для получения карбюраторного топлива по изобретению гидрокрекингу подвергают нефтяные дистилляты с содержанием азотистых соединений 100-750 мг ЫНз/л в присутствии катализатора Ж при условиях:

Давление, ат

100

Соотношение газ -продукт,

1000 : 1 400

Температура, °С

Исходный продукт -

180-350С средний дистиллят Таблица 5

Катализатор 3

При температуре возгонки 100°С соотношение изо/н углеводородов Cs-Сб 6:9.

Фракция температуры возгонки 100-180°С: содержание основа.н,ий О мг МНз/л, .содержаЛив .серы 9 мае. %. 5 10 15 20 25

Таблица 6

Катализатор И

Соотношение изо/н - углеводороды составляет 5-7, состав смеси продуктов аналогичен, приведенным выше значениям. Сравнение результатов, полученных с катализатором И и катализаторами Д и 3, показывает преимущества раздельного получения катализатора гидрорасщепления и катализатора рафинации и последующего объединения их путем хорошего смещения.

Пример 6. Катализатор К. На цеолит типа Y с модулем 5Ю9/АЬОз 5 с помощью ионного обмена, при 45-60°С, при перемешивании, в три ступени наносятся компоненты никель, аммоний и кальций:

Первая ступень: NH4++Ca++ - обмен. Вторая ступень: Ni++ - обмен. Третья ступень: Са++ - обмен. После первой и второй ступеней обмена фильтрат отделяют от твердого вещества и после третьей ступени обмена так долго промывают конденсатом, пока стекающий фильтрат больше не будет содержать ионов хлоридов. При сушке вводят необходимое количество рения 5 форме аммонийперрената в маПри рабочей температуре 390°С получают приведенные ниже смеси продуктов. Фракционированный технический анализ: Парафины, об. %75,9 Олефины, об. %2,1 Ароматические углеводороды, об. %22,0 Нафтены ио Коллингсу, об. %30,0 фракция при температуре возгонки 180 имеет максимальяое октановое число 74. Фракции 180-aSO C. Фракционированный технический анализ: Ароматические углеводороды, об. %12,6 Нафтены, об. %14,0 Температура начала выделения парафинов-9°С Температура затвердевания -17°С В дальнейшем должно быть показадо, что компоненты рафинации можно наносить также прямо на катализатор гидрорасщеплгния. При применении нерафинированных средних дистиллятов (35 мг МНз/л) на катализаторе получают приведенные в табл. б результаты. териал катализатора. Анализ дает следующ значения (мае. %): никель 4, аммоний 3,8, ний 0,5, кальций - следы, натрий - 2. 80 мае. % этого катализатора гидрорасщ ления размалывают вместе с 20 мае. % ка лизатора А и формуют в цилиндры размер 3X3 мм. Этот катализатор используют во вто ступени процесса гидрорасщепления для лучения высококачественных бензинов фракций из средней нефтяной фракции. Сырье: Гидрорафинированная средняя н тяная фракция, 180-ЗбЭ°С: Плотность ,814 Ароматические углеводороды, об. %12,8 Нафтены, об. %32,4 Число основности, мг МНз/л1,0 Содержание серы, мае. %0,02 Производственные условия; Давление, т Температура, °С Производительность, v/vh Соотношение газ - продукт Производственные результаты: Углеводороды Ci-С, мае. % Легкий бензин Cs 85°С, мае. % Тяжелый бензин 85-180°С, мае. % Характериетика продуктов: Легкий бензин: изо/н - изо/н Максимальное октановое число, об. % TEL92 Тяжелый бензин: Ароматические углеводороды, об. %16,8 Нафтены, об. %28-33 Примерное октановое число 0,04 об. % TEL81 Дизельное топливо: Ароматические углеводороды, об. %8,8 Температура застывания, °С-27 Содержание серы, мае. %0,0085 Цетановое число г60 Предмет изобретения 1. Способ переработки углеводородных фракций, еодержащих азотистые еоединения, например вакуумных дистиллятов, путем гидрогенизации при повышенной температуре и давлении в приеутетвии катализатора, еодержащего окиелы или сульфиды металлов VI-ой и/или Vni-ой группы на окиеных носителях, отличающийея тем, что, е целью повышения выхода и качеетва целевого продукта, в качестве катализатора используют смесь аморфного алк моеиликата и/или окиси алюминия, содержащих никель и вольфрам и/или молибден, с кри1сталличееким и/или рентгеаоаморфным алюмосиликатом, содержащим никель и/или палладий, или никель и рений и аммоний или кальций. 2.Способ по п. 1, отличающийся тем, что указанную смееь катализаторов используют в отношении 1:19-1:2 или . 3.Споеоб по п. 1, отличающийся тем, что аморфный алюмоеиликат содержит никель 1-10 мае. %, окись вольфрама 10- 50 мае. % и двуокись кремния 3-30 мае. %. 4.Способ по п. 1, отличающийся тем, что кристаллический алюмосиликат имеет соотношение двуокиси кремния и окиси алюминия 3 и размеры пор 6А, и содержит аикеля 2-5 мае. %, палладия 0,1-1 мае. %, аммония 2-4,5 мае. %, кальция 0,5-2 мае. %, остаточное количество натрия составляет менее 3 мае. %. 5.Способ по п. 1, отличающийся тем, что кристаллический алюмосиликат содержит никеля 2-6 мае. %, рения 0,1-2 мае. %, аммония 2-5 мае. % и кальция 0,1-2 мае. %.

Авторы

Даты

1974-05-15—Публикация

1970-12-14—Подача