/ Изобретение относится к способу получения ароматических углеводородов из олефиков, в частности к полу чению добавок с высоким содержанием ароматических углеводородов к бензину, а также водорода из олефинсодержащих нефтяных фракций. При переработке нефти некоторыми известными способами образуются различные углеводородные фракции, температура кипения которых находит ся в пределах кипения автомобильного бензина (15-205 G), но которые по тем или иным причинам нельзя непосредственно использовать-в качестве автомобильного бензина. Так, например, в фракциях, получаемых при крекинг-процессах, содержится значительное количество олефинов, отрицательно влияющих на моторное октановое число бензина. Примерами таких фракций являются легкий и тяжельй крекинг-бензины, получаемые при каталитическом крекинге тяжелых дистиллятов с пределом кипения 350550 с, а также бензиновые фракции, получаемые при термическом и парофазном крекинге нефтепродуктов Эти фракции можно использовать в качест ве компонентов для получения компау дированного бензина, однако качество их недостаточно высокое..Так, моторное октановое число фракций этого типа, в частности легких крекинг-бензинов , получаемых путем каталитического крекинга, недостаточно высокое по сравнению с исследовательским октановым числом, что до некоторой степени связано с наличием в них значительных количеств олефинов. Для улучшения качества олефиновых фракций этого типа с точки зрения использования их в качестве добавок к бензину применяют добавки антидетонаторов, например тетраалкилсвинца. Известен способ получения ароматических углеводородов путем контак тирования фракций Су и выше, содержащих олефины и диолефины, например фракции пиролиза Cf , при 300-650 С и давлении 1-50 атм в при сутствии железоалкмосипикатного ка тализатора, имеющего молярное соотношение SiOj /РвгОз 100-300 и SiOj/AIjOj 135-1900. Полученные фра ции содержат до 80 мае.% Cg-Cit 46 ароматических углеводородов, в том числе до 9,9 мас.% бензола f1. Известен также способ получения ароматических углеводородов путем контактирования фракции 40-200С, содержащей до 83,6% парафиновых углеводородов, при 480-595 С, давлении 1-10 атм на цеолитсодержащих катализаторах. В качестве цеолитов применяют цеолиты H-ZSM-5,,H-ZSM-Ii с молярным соотношением SIOa/AIzOi 10-40, на которые, нанесены платина, рений и другие металлы VIII группы, и процесс проводят в среде водорода 2. Наиболее близким к изобр ет:ению является способ получения ароматических углеводородов путем контактирования олефинсодержащих углеводородных фракций Су-С 41 и углеводородов Of-Су в газовой фазе с катализатором на цеолите ZSM-5, на аморфном алюмосиликате йри 260-560 С. В качестве доноров водорода используют олефины, спирты или простое эфиры. Наиболее целесообразно применять Cg-Ci- олефины и метанол. Весовое соотношение к Су олефину составляет 0,1-1,0. Выход ароматических соединений не превышает 60 мас.%, а повьшение октанового числа составляет 4,7 р. Недостатками способа являются низкий выход ароматических углеводородов и как следствие незначительное увеличение октанового числа по сравнению с исходной фракцией. Цель изобретения - повышение выхода ароматических углеводородов. Поставленная цель достигается согласно способу получения ароматических углеводородов путем контактирования олефинсодержащих углеводородных фракций Cf-Cti и насыщенных и ненасыщенных углеводородов Cj-C в газовой фазе при 454-557 С с катализатором, содержащим 71 мас.% цеолита ZSM-5 с молярньм соотношением SiOjt/AIj0 15-40, замещённым ионами галлия в количестве 1,6 мас.% на катализатор, 29 мае. % двуокиси кремния в качестве связующего и активированным в токе воздуха при 550 °С. Кроме того, хфоцесс проводят при массовом соотношении олефинсодержащей углеводородной фракции Cg-Cii и насьш1енных и ненасьш енных углеводородов Cg-C , равном 1,4.Причем в качестве олефинсодержащих углеводородных фракций Су используют широкую фракцию крекингбензиновi получаемьпс каталитическим крекингсЛм фракций нефти. Подходящими углеводородными фрак циями, содержащими олефины, которые могут использоваться в соответствии с изобретением, являются фракции, содержащие не менее 5, предпочтительно 15-75 мас.% олефинов. Можно однако использовать и углеводородные фракции с более высоким содержанием олефинов. В качестве источника углеводородных олефиновых фракций можно использовать широкие фракции крекинг-бензина, получаемого путем каталитического, термического или .парофазного крекинга легкого или тяжелого нефтяного дистиллята. В качестве исходного материала для термического крекинга можно использовать, в частности, остатки после вакуумной перегонки и перегон ки при атмосферном давлении или . деасфальтированную нефть, а также остаток после каталитического крекинг-процесса до или после гидроочист ки. Предпочтительными являются углеводородные фракции, представляю щие собой широкую фракцию продукта каталитического крекинга тяжелых дистиллятов Стемпература кипения .GS до ), которая используется как таковая или после разделения на легкий и тяжелый крекинг-бензин В качестве насыщенных и ненасыщенных Cj -С/1 угле;водородов для получения исходной смеси можно исполь soBiaTb любой продукт, содержащий их в достаточном количестве. В частнос ти, в качестве источника этих углеводородов (содержащего также неболь шие количества углеводородов можно использовать, например, газы - побочные продукты каталитического, термического или парофазного крекингов парафиноврлх дистиллятов, остатков после перегонки нефтепродуктов и деасфальтированной нефти п(о или после гидроочистки. Галлий в катализаторе может присутствовать в виде окиси и/или нонов (в том случае, если катионы алк 1осиликатного носителя заменены на.Ионы галлия). При этом в качестве источника ионов галлия можно использовать водные растворы его солей, например нитрата, хлорида или сульфата галлия. Такие катализаторы могут быть получены обычными ионообменными способами. После окончания процесса ионообмена полученные катализаторы высушивают. Так, например, для получения катализатора водный раствор соединения галлия, например нитрата галлия, приводят в контакт с алюмосиликатом при температуре окружающей среды или при повышенной температуре, например при температуре кипения. После окончания процесса ионообмена алюмосиликат отделяют декантацией с последующей фильтрацией, несколько раз промывают деионизованной водой и высушивают. Перед добавлением водного раствора соединения галлия алюмосиликат можно подвергнуть кислотной обработке. В алюмосиликатах с нанесенным на них соединением галлия и/или в которыхкатионы за енены на ионы галлия, молярное соотношение между двуокисью коемния и окисью может составлять 15-40. В качестве таких силикатов можно использовать ZSM-5. Стадия синтеза цеолита. При синтезе цеолита используют следующие реагенты, г: 10,0 Гидроокись натрия 28,0 Алюминат натрия 262 Диэтаноламин 7U Лудокс AS 40 (40 Mac.Z коллоидная двуокись кремния) Деионизованная вода Гидроокись натрия и натрия растворяют в денонизированной воде (350 г) при нагревании и перемешивании в течение tO мин. Затем раствор профильтровывают, помещают в трехлитровую колбу. ф1этанрламия расплавляют, добавляют в указанньй раствор и всю смесь перемешивают в течение 10 мин, поддеряэшая температуру 40 С. Затем коллоидный раствор двуокиси кремния разбавляют оставшейся деионизованной водой (500 г) и медленно добавляют к смеси, находящейся в колбе, в течение 1 ч. Во время этого добавления температуру

поддерживают и постоянно перемешивзют смесь, которая постепенно загустевает. Перемешивание продолжают в течение 0,5 ч после завершения добавления двуокиси кремния. Смесь загружают в автоклав объемом три литра, который вращают в течение 4 ч, поднимая температуру до . Затем автоклав останавливают и вьщерживают при этой температуре в течение 7 сут. После этого автоклав открьшают и отделяют полученный белый кристаллический цеолит от маточной жидкости при помощи декантации.

Стадия предварительной обработки цеолита.

Кристаллический цеолит тщательно промывают сначала деионизованной водой, а затем 10%-ным раствором азотной кислоты. После этого обработанный кислотой цеолит тщательно промывают деионизованной водой для удаления следов кислоты. Затем цеолит высушивают в вакуумной печи при в течение. 16 ч. Высушенный цеолит подвергают обжигу в печи, повышая температуру до за 4 ч и выдерживая при этой температуре в течение 60 ч. Затем обожженньш цеолит нагревают при температуре дефлегмации в 1,6л 10%-ной азотной кислоты в течение 2,5 ч промывают водой и высушивают в вакуумной печи, как описано выше. Промытый кислотой цеолит подвергают реакции обмена с аммиаком, нагревая его до температуры дефлегмации в 1,5 л 0,67 М раствора нитрата аммония в течение 4 ч затем его промывают водой и высушивают, как прежде.

Полученный в результате обмена с аммиаком цеолит повторно обжигают поднимая температуру до 500С, и, вьщержав при этой температуре 16 ч, получают цеолит в Н форме.

Стадия обмена с галлием. Полученный после повторного обжига цеолит в Н форме помещают в 1,65 л раствора, содержащего 0,065 моль нитрата галлия, и нагревают при температуре дефлегмации в течение 4 ч. Полученный материал промьтают водой и высушивают, как прежде в вакуумной печи

Стадия введения связующего. 200 г полученного после обмена с галлием цеолита смещивают с 213 г

Лудокса AS 40 (содержит 40 мас.% SiOg) и полученную смесь высупшвают в вакуумной печи, как описано вьше. Высушенный продукт измельчают и пропускают через стандартные сита британской гранулометрической шкалы 12-30 меш.V В примере 5 используют катализатор , полученный по .приведенной меТо0 -дике.

В примере 6 используют катализатор, при получении которого в качестве органического азотсодержащего основания вместо диэтаноламина

5 используют гидроокись тетраэтиламмония. В примерах 1-4 используют такой же катализатор, как в примере 6 , только исключена операция обмена аммиака, предшествующая заключительной операции обмена галлия.

Примеры 1-4. 200 мл катализатора, содержащего 1,6 мас.% галлия и 29 мас.% связующего, загружают в реактор с неподвижным слоем

и пропускают через него в течение 2-3 ч воздух при 550°С. Затем реактор промьшают в течение получаса азотом для удаления остатков-воздуха. После этого путем смещения

соответствующих количеств углеводородов получают исходную смесь, подогревают ее до температуры, при которой проводится процесс, и пропускают через слой катализатора. В

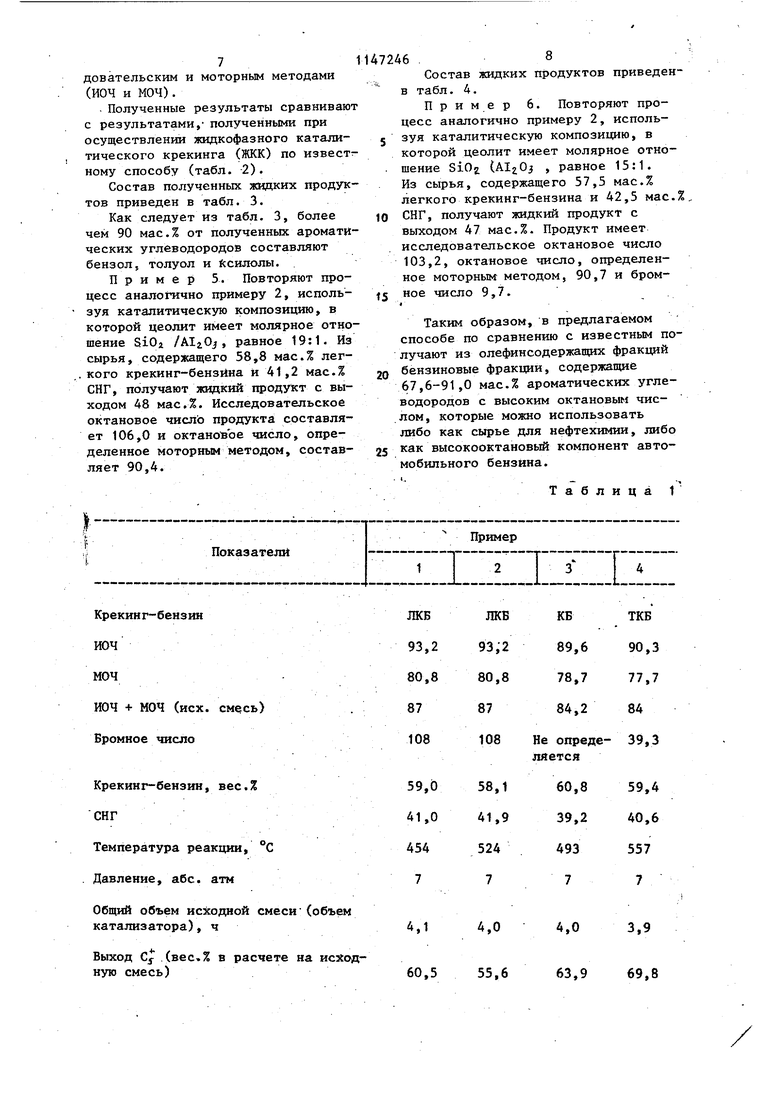

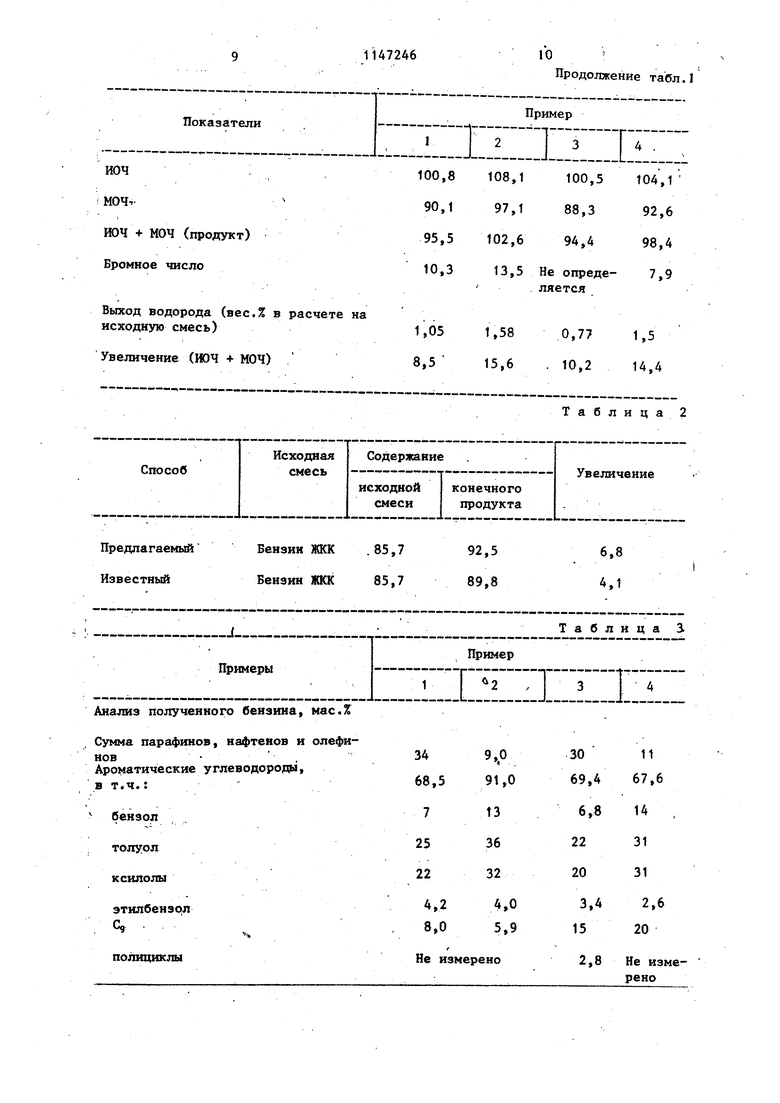

качестве углеводородных фракций, содержащих олефины, в описанных примерах используют следующие продукты: легкий крекинг-бензин (ЛКБ), полученный каталитическим крекингом, с пределами кипения Ю90 об.%) 24,6-125 С (примеры 1 и 2); широкую фракцию полученного каталитическим крекингом крекинг-бензина (КБ) с пределами кипения (10-90 об.%) 39,5-190 с (пример 3) тяжелый крекинг-бензин, полученный каталитическим крекингом (ТКБ) с пределами кипения (10-90 об.%) 106204 с (пример 4). В качестве насыщенных и/ или ненасьщ енных углеводородов во всех примерах используют сжиженньй нефтяной газ (СНГ)5 состоящий из, %: пропан 7,7, пропен 32,8, бутан 29,2, бутен 30,3. Условия проведения процесса и полученные результаты приведены в табл. 1. Т + О означает среднюю величину октановых чисел, определенных соответственно иссле7

довательским и моторным методами (ИОЧ и МОЧ).

. Полученные результаты сравнивают с результатами,- полученными при осуществлении жидкофазного каталитического крекинга (ЖК) по извест ному способу (табл. 2).

Состав полученных жидких продуктов приведен в табл. 3.

Как следует из табл. 3, более чем 90 мас.% от полученных ароматических углеводородов составляют бензол, толуол и Ксилолы.

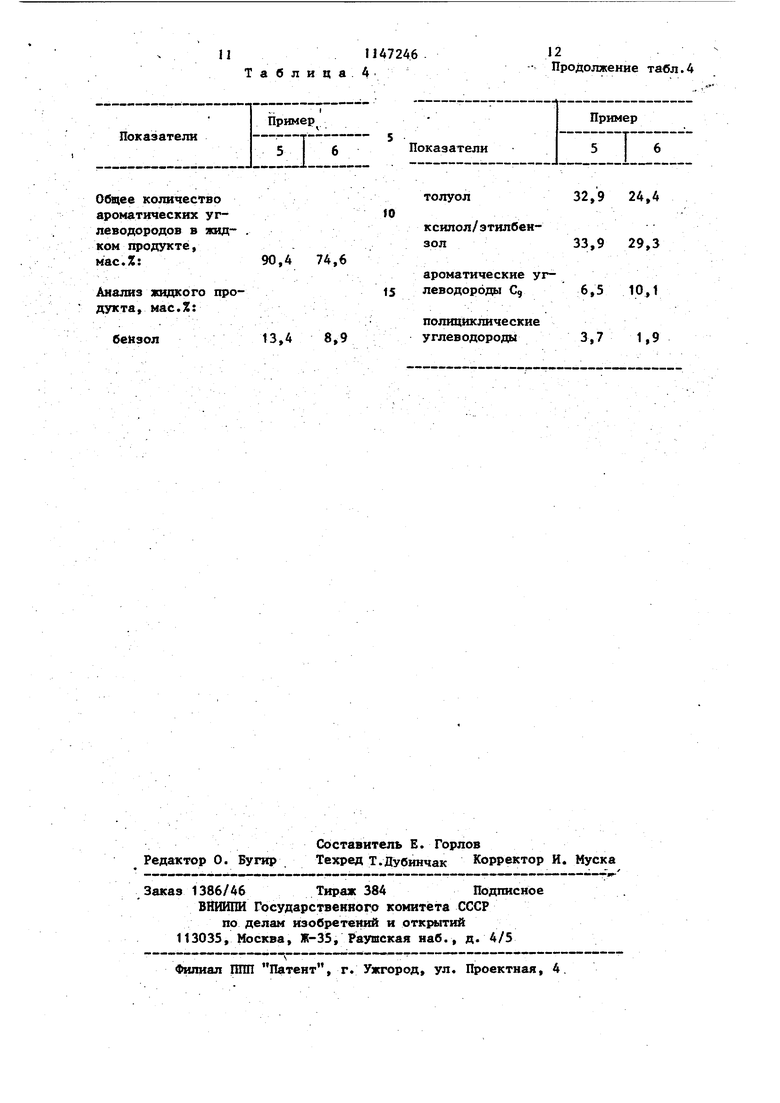

Пример 5. Повторяют процесс аналогично примеру 2, используя каталитическую композицию, в которой цеолит имеет молярное отношение SiOi , равное 19:1. Из сырья, содерзкащего 58,8 мас.% легкого крекинг-бензина и 41,2 мас.% СНГ, получают жидкий продукт с выходом 48 мас.%. Исследовательское октановое число продукта составляет 106,0 и октановое хшсло, определенное моторным методом, составляет 90,4.

472468

Состав жидких продуктов приведенв табл. 4.

Пример 6. Повторяют процесс аналогично примеру 2, используя каталитическую композицию, в

которой цеолит имеет молярное отно. шение SiO ( , равное 15:1. Из сырья, содержащего 57,5 мас.% легкого крекинг-бензина и 42,5 мас.З СНГ, получают жидкий продукт с выходом 47 мас.%. Продукт имеет исследовательское октановое число 103,2, октановое число, определенное моторным методом, 90,7 и бромное число 9,7.

Таким образом, в предлагаемом способе по сравнению с известным получают из олефинсодержащих фракций бензиновые фракции, содержащие 67,6-91,0 мас.% ароматических углеводородов с высоким октановым числом, которые можно использовать либо как сырье для нефтехш4ии, либо как высокооктановый компонент автомобильного бензина.

Таблица Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ И АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2199573C2 |

| СПОСОБ И СИСТЕМА ОБРАБОТКИ ПРОДУКТА РЕАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2802626C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2144525C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ (ВАРИАНТЫ) | 2008 |

|

RU2464298C2 |

| Катализатор для переработки бензиновых фракций | 2024 |

|

RU2830363C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНЫХ НЕФТЕПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2005 |

|

RU2372142C2 |

| Применение катализатора олигомеризации для получения бензина или концентратов ароматических соединений при совместной переработке углеводородных фракций, оксигенатов и олефинсодержащих фракций | 2022 |

|

RU2803735C1 |

| КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2367518C2 |

| Катализатор и способ его получения | 2021 |

|

RU2760550C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

1. СПОСОБ ПОЛУЧЗЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ путем контактирования олефинсодержгйцих углевод ородньк фракхщй ,1 и углеводородов Cj -С в газовой фазе с катализатором цеолитом ZSM-5 на носителе при 454-557 С, отличающий с я тем, что, с целью повьппения выхода ароматических углеводородов , в качестве углеводородов Cj-С используют насыщенные и ненасыщенные углеводороды и процесс проводят в присутствии катализатора, содержащего 71 мас.% цеолита с молярным отношением SiOj/AIjOj 1540, замещенного ионами галлия в количестве 1,6 мас.% на катализатор, 29 мас.% двуокиси кремния в качестве связующего и активированного в токе воздуха при 550°С. 2.Способ по п. 1, о т л ичающийся тем, что процесс проводят при массовом отношении олефинсодержшцей углеводородной ф{ акции С5--С«г и нас1лценных и не(П насьлценных углеводородов Cj -С , равном 1,4-1,5. 3.Способ по п. 1, отличающийся тем, что в качестве олефинсод фжащих углеводородных фракций Ci--C,j используют широкую фракцию крекинг-бензинов, получае,: мых каталитическим крекингом фрак. ций нефти.

Крекинг-бензин

ИОЧ

МОЧ.

ИОЧ и- МОЧ (иск. смесь)

бромное число

Крекинг-бензин, вес.% СНГ

Температура реакции, °С Давление, абс. атм

Общий объем исходной смес катализатора), ч

Выход Cf (вес.% в расчете ную смесь)

М

4,0

4,0

3,9

60,5 55,6

63,9 69,8

Выход водорода (вес.% в расчете на исходную смесь)

Увеличение (ИОЧ + МОЧ)

Беизии ЖКК

Предлагаемый Бензин ЖКК Известный

Анализ полученного бензина,

парафинов, нафтенов и нов , Ароматические углеводороды,

в т.ч.: бензол толуол ксилолы

этилбензол С,

полициклы

Продолжение табл.1

ляется

1,051,580,771,5

8,5 15,6 . 10,214,4

Таблица2

92,5

6,8 89,8

4,1

11

30 69,4

14 31 31

6,8

ТЗ 36 32 22 20

2,6

3,4

.0 5.9 15 20

2,8 Не измеНе измерено рено

количество ароматических углеводородов в жид- . ком продукте, мас.%:90,4 74,6

Анализ жидкого продукта, мас.%:

13,4 8,9

бензол

32,9 24,4

толуол

ксилол/этилбензол33,9 29,3

ароматические уг15 леводороды С, 6,5 10,1

полицйклические

3,7 1,9 углеводороды

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-03-23—Публикация

1980-08-06—Подача