Предлагаемое изобретение касается изготовления ленточного материала, в частности путем холодной прокатки.

Металлическая лента подвергается комбинации прокатывающих и растягивающих усилий для достижения значительного утонения металла. Предпочтительно применяются небольшие прокатные станы с крупными нижними валками, снабженными антифрикционными подшипниками, а требуемая сила протяжки подается преимущественно непосредственно через протягиваемую ленту.

Предлагаемое изобретение направлено на производство биметаллических тел, как например, луженые пластинки или другие металлические полосы с накладкой. При применении небольших прокатных станов лента остается в таких условиях, что нагревания между двумя проходами не требуется. Несмотря на это получается продукт высокой ценности для производства изделий, связанного с сильной деформацией, например, с гофрировкой, спайкой или т.п.

Было обнаружено, что продукт прокатки неожиданно оказался свободным от ожидавшихся свойств, что было доказано применением рентгеновского метода анализа. Исследование материала монохроматическим методом "штифт и дыра" показывает, что конструкция такова, что в твердом состоянии в рентгенизируемом образце получаются сплошные кольца равномерной плотности, показывающие, что металл состоит из микро-зерен с равными осями, имеющими беспорядочные направления.

Обработка металла обычными способами стремится привести кристаллы в "предпочтительное" направление, при котором кристаллы располагаются или стремятся расположиться в направлении обработки. В случае железа альфа или при таких операциях, как прокатка или волочение проволоки получается предпочтительное расположение, когда кристаллы располагаются своими направлениями, идущими в направлении прокатки.

Общепризнано, что при металлообработке получается предпочтительное направление. Так, например, в "Введении в кристаллический анализ" (Ван Ностранд, 1929) на стр. 154 говорится: "Следует ожидать, что обработка материала в виде золочения, прокатки, штамповки, нагревания поведет к образованию "волокон" этого рода".

Когда все кристаллы достигли своего предпочтительного расположения, дальнейшая работа может повести к поломке или разрыву мельчайших частиц, составляющих металл. Поэтому представляется крайне желательным изготовлять металл, в котором кристаллы расположены в полном беспорядке. Если даже прибегнуть к отжигу, то часто получается обратная кристаллизация в так называемое "предпочтительное" расположение.

Такой материал имеет большие преимущества для производства консервных коробок и т.п. Он свободен от растрескивания краев, обладает прочностью без ущерба для вязкости, свободен от хрупкости, обладает высокими физическими качествами и очень хорошо поддается калибровке. Поверхность материала такова, что луженая пластинка, полученная накладкой, обладает лучшей отделкой, чем обычная луженая пластинка. Поверхность ленты получается гораздо более гладкой, чем у луженой пластинки, получаемой обычными метотодами, и поэтому для покрытия ее требуется меньше олова. В обычной практике изготовления луженых пластин их подвергают горячей прокатке до получения окончательной толщины. Обычно представляет затруднения протравка, которой подвергают материал. Если протравка проведена достаточно далеко, чтобы получить превосходное приставание слоя олова во всех его точках, то теряется много металла и требуется много кислоты. Следовательно, менее тщательная протравка была бы экономнее, но зато предмет был бы недостаточно вылужен. Сырой материал, подаваемый к прокатному стану, будет протравлен, но в то же время здесь может быть достигнут лишь небольшой выигрыш в пространстве и материале при травлении.

Вследствие того факта, что материал состоит из мелких зерен, расположенных в беспорядочных направлениях, металл может быть подвергнут крайним операциям гофрировки и пайки без всякого труда. В некоторых случаях вся лента может быть подвергнута отжигу или же может оказаться желательным смягчить только края ленты. Материал может быть отожжен при более низкой температуре, чем металлы, полученные по обычным методам, причем получается продукт высшего качества. Вследствие более высоких физических свойств такой материал оказывается прочнее полученного обычными путями. Металл, прокатанный обычным путем, сильно теряет свою вязкость, становясь жестким, но предлагаемый способ позволяет даже сравнительно жестким материалам удержать в значительной степени вязкость.

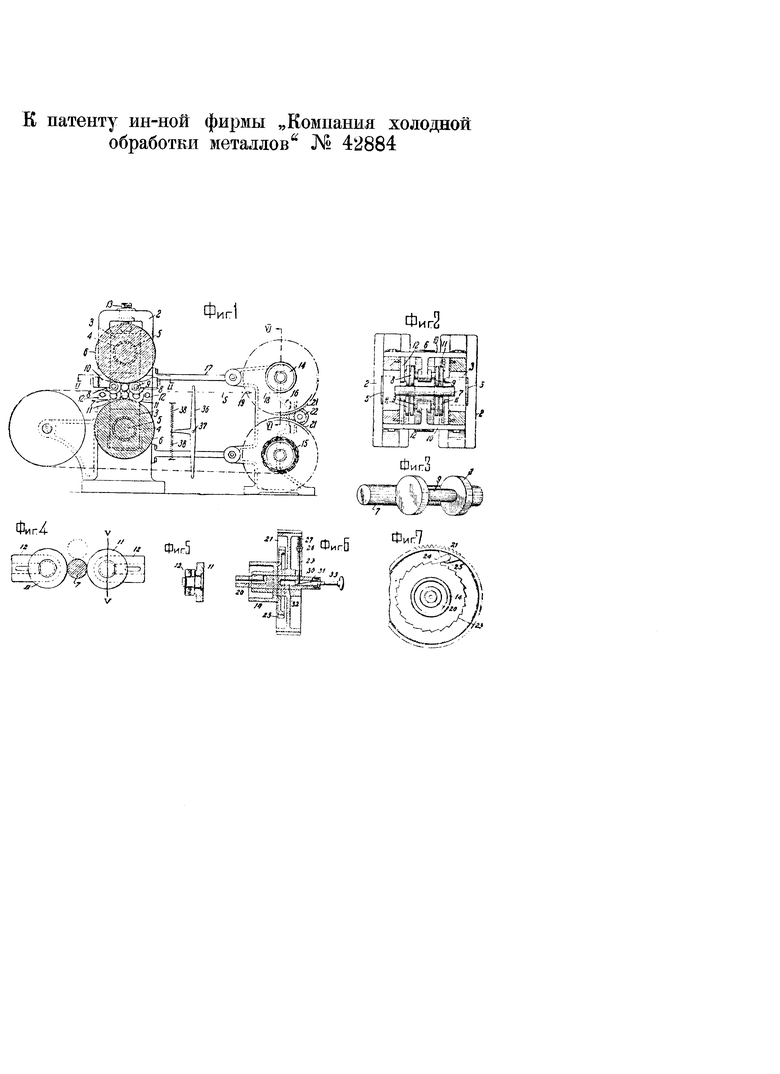

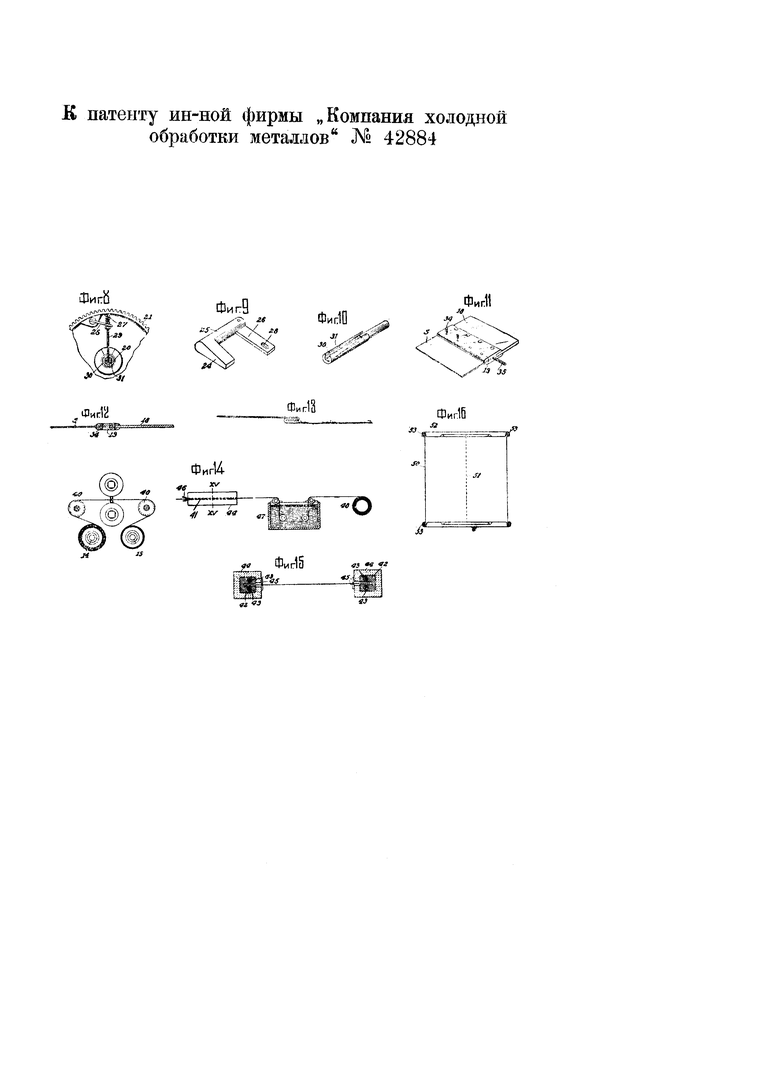

На приложенном чертеже фиг. 1 представляет продольный разрез прокатного стана; фиг. 2 - разрез по линии II фиг. 1; фиг. 3 - перспективный вид, иллюстрирующий способ сообщения боковой опоры работающим валикам; фиг. 4 - разрез, показывающий боковую опору для другого рабочего валка; фиг. 5 - разрез по линии V-V фиг, 4; фиг. 6 - разрез по линии VI-VI фиг. 1, показывающий конструкцию одного из барабанов; фиг. 7 - боковую проекцию конструкции по фиг. 6; фиг. 8 - вид, соответствующий части фиг. 7, взятый с другой стороны; фиг. 9 и 10 - перспективные изображения части механизма для включения и выключения барабанов и привода; фиг. 11 - перспективный вид, показывающий способ прикрепления прокатываемого материала к свинцовой полосе; фиг. 12 - разрез конструкции фиг. 11; фиг. 13 - боковую проекцию другой формы выполнения крепления; фиг. 14 - схему прокатки, отжига краев и лужения материала; фиг. 15 - разрез по линии XV-XV фиг. 14; фиг. 16 - разрез, так называемой, гигиенической коробки из лучшего материала.

Прокатный стан, представленный на фиг. 1-10, состоит из станины 2 с кожухами 3 для роликовых подшипников 4. Подшипники 4 поддерживают цапфы 5 валков 6. Между валками 6 расположены рабочие валки 7 малого диаметра. Диаметр их может быть от 2 до 4 дюймов и даже меньше. Верхний рабочий валок удерживается от бокового движения парой роликов 8 (фиг. 3) на валах 9, вращающихся в кронштейнах 10. Нижний рабочий валок удерживается в своем положении парой роликов 11 (фиг. 4), работающих в кронштейнах 12. Для регулировки толщины прокатываемого материала служат винты 13.

Вследствие малого диаметра рабочих валков 7 и большого диаметра валков 6 толщину материала можно регулировать крайне точно; возможность искажения профиля прохода вследствие нагревания цапф также исключена, так как антифрикционные валки 6 дают едва заметное нагревание цапф. Кроме того, антифрикционная монтировка позволяет также подавать требуемую для протяжки силу через обрабатываемую ленту.

Прокатный стан снабжен барабанами 14 и 15, монтированными на раме 16, укрепленной на распорках 17, Каждый из барабанов снабжен лентой 18, к которой прикрепляется зажимом 19 материал, подлежащий прокатке. Материал прокатывается с применением барабанов 14 и 15 поочередно для сматывания и наматывания материала, причем винтом 13 достигается последовательное утонение. Ленты 18 имеют такую длину, чтобы свести к минимуму потерю материала на концах.

Фиг. 6-10 показывают приводной механизм для барабана 14; подобным же образом приводится в движение и барабан 15. Барабан вращается на валу 20, не вращательно монтированном на раме 16. На этом валу сидит также зубчатка 21, находящаяся в зацеплении с ведущей шестерней 22 (фиг. 1). Эта шестерня входит в зацепление с каждой из зубчаток 21 барабанов 14 и 15. С барабаном 14 составляет одно целое храповое колесо 23 с собачкой 24, головка 25 которой проходит в отверстие зубчатки 21. Головка 25 имеет плечо 26, подпружиненное пружиной 27, нормально стремящейся держать собачку в зацеплении с храповиком 23, Сквозь отверстие 28 в плече 26 проходит стерженя 29, проходящий также через боковое отверстие вала 20; нижний конец стержня 29 входит в шлиц 30 в скользящем органе 31, монтированном в осевом отверстии 32 вала 20 и снабженном ручкой 33. Когда эта ручка находится в своем крайнем наружном положении (фиг. 6), пружина 27 держит собачку 24 в зацеплении с храповиком 23. Когда же ручка 33 вдвинута внутрь, стержень 29 выводит собачку из зацепления с храповиком 23 и позволяет барабану 14 свободно вращаться. Барабан 15 соединен подобным же образом, и, пользуясь ручкой 33, можно заставить барабаны 14 и 15 служить то для намотки, то для размотки материала.

Ленты 18 находятся в постоянном прикреплении к барабанам, а к лентам 18 материал прикрепляется при помощи зажима 19 штифтами 34 (фиг. 11 и 12). Сбоку в зажим 19 входит штифт 35, могущий соприкасаться с контрольным плечом 36, качающимся в точке 37 и нормально удерживаемым в своем положении пружинами 38. Это контрольное устройство представлено лишь схематически, даже не показано электрическое соединение. Назначение контрольного плеча - выключить мотор, приводящий шестерню 22, прежде чем лента 18 размотается полностью.

При прохождении материала через прокатный стан сперва в одном направлении, затем - в другом материал можно довести до одной двадцать пятой его первоначальной толщины и даже еще тоньше, и все это без промежуточного нагрева.

При желании, материал может быть подвергнут горячей прокатке и затем протравлен для устранения окалины. Опыт показал, что при значительном уменьшении толщины материала получается блестящая, зеркальная поверхность даже при значительных дефектах на поверхности сырого материала.

Фиг. 14 схематически показывает последовательные процессы приготовления луженой ленты согласно изобретению. Прокатный стан в общем соответствует фиг. 1, но с другим расположением барабанов 14 и 15, и материал проходит через направляющие шкивы 40.

Когда материал доведен до желаемой степени тонкости, его пропускают через печь 41 для отжига краев. Фиг. 15 показывает это устройство более детально. Оно состоит на окруженных изоляцией 44 блоков 42 с желобками и нагревательных элементов 43.

При желании все устройство может быть помещено в неокисляющую среду для того, чтобы сохранить края блестящими; однако рекомендуется применять не пропускающие света полоски 45, закрывающие щели, в которые входят края листа, а неокисляющую среду получают путем вдувания через сопла 46 газа, например, водорода.

После того, как края ленты обработаны таким образом, ее пропускают через лудильную баню, схематически обозначенную цифрой 47, и наконец наматывают на барабан 48.

Ширина материала должна соответствовать размерам заготовки банки, так как это устраняет необходимость обрезки краев и обеспечивает лужение обоих краев заготовки. Для некоторых типов банок это упрощает спайку.

Одним из больших преимуществ предлагаемого способа прокатки является то, что, при малых размерах валков, утоньшение может быть достигнуто без расширения. Поэтому для стана можно изготовлять ленту материала желаемой конечной ширины и доводить его до желаемой степени тонкости без всякого расширения его.

Фиг. 16 схематически представляет банку, состоящую из корпуса 50, сделанного из заготовки, спаянной в 51, и с донышками 52, соединенными с корпусом закаткой 53.

Маталл подвергается особенно высоким напряжениям и поэтому очень важно иметь такой материал, кристаллическая структура которого может успешно противостоять деформациям. Так как основной материал в состоянии выдерживать большие деформации без растрескивания и поломок, то, и будучи луженым, он сохраняет те же преимущества.

При желании биметаллическое тело может быть получено таким образом, что сперва на основу накладывают слой другого металла, а затем это соединение подвергают прокатке согласно вышеизложенному.

Опыт показал, что таким способом можно получить материал с чрезвычайно тонким слоем нанесенного металла. И все же такой слой покрывает основание сплошь и дает ему надежную защиту. Прокатанный таким образом двойной металл обладает и всеми качествами, описанными выше.

Совершенно очевидны те преимущества, которые дает материал, сопротивляющийся всем изгибающим усилиям без поверхностных трещин и разрывов, так как эти свойства обеспечивают цельность, и покрывающего слоя, который должен служить ему защитой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приводное устройство для ведущих колес моторных повозок | 1929 |

|

SU40884A1 |

| ПРОКАТНЫЙ СТАН | 1992 |

|

RU2063274C1 |

| СПОСОБ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2413584C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ КАТАНКИ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ В ПРОВОЛОКУ С ВЫСОКИМ УДЛИНЕНИЕМ И В ОТОЖЖЕННОМ СОСТОЯНИИ | 2017 |

|

RU2734291C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2286858C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| УСТАНОВКА ДЛЯ ПРОКАТКИ ТОНКОЙ ЛЕНТЫ | 2010 |

|

RU2427435C1 |

| Прокатный валок | 1979 |

|

SU854470A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2146972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2385778C2 |

1. Прокатный стан для листового ленточного материала, снабженный отпускным и приемным натяжными барабанами, изменяющими свое назначение при перемене направления вращения рабочих вальцов, отличающийся тем, что отпускной и приемный барабаны 14, 15 помещены один над другим по одну сторону от рабочих вальцов с целью попеременного приведения их во вращение от общей приводной шестерни 22 через колеса 21, 21.

2. В стене по п. 1 применение краповых сцеплений между зубчатыми колесами 21, 21 и барабанами 14, 15 для попеременного сцепления последних с колесами 21, 21.

Авторы

Даты

1935-04-30—Публикация

1930-02-28—Подача