Изобретение относится к области металлургии, а именно к совмещенным процессам разливки и прокатки заготовки из цветных металлов и сплавов и производства фольги.

Основная масса фольги потребляется как упаковочный материал пищевой промышленностью: толщина 20÷40 микрон - для упаковки продуктов в пакетах, шоколада, конфет, бутылок с вином (в т.ч. с шампанским), сигарет, медикаментов (пеналы и ячеистые пластины для таблеток); толщина 75÷110 микрон - для производства ламинированной фольги, используемой для изготовления консервных банок под мясные, куриные, рыбные, молочные и овощные консервы. Следует иметь в виду, что ламинированная фольга - самый экономичный в мире баночный материал. Более толстая фольга толщиной 150÷200 микрон используется для производства «фольгоизола» - экономичного материала для изоляции газо- и нефтепроводов, приготовления фастфуда (завтраки в самолетах), для сварных прямоугольных проставок между стеклами в стеклопакетах пластиковых окон и др. подобных целей.

Известен фольгопрокатный комплекс на базе станов дуо с длиной бочки валков 600 мм и диаметром 230 мм, предназначенный для прокатки алюминиевой фольги толщиной 0,020 мм и шириной до 500 мм из промежуточного подката толщиной 0,5 мм за 5 проходов со средним относительным обжатием за проход, близким к 50-ти процентам (см. книгу С.Н.Черняк и В.И.Карасевич "Производство фольги». Металлургиздат. 1957. Стр.43…44).

Достоинством известного комплекса является сравнительная простота его оборудования, малая суммарная масса комплекса и его относительно небольшая стоимость.

Основным недостатком известного комплекса являются относительно высокие потери металла на кромочной обрези в процессе производства фольги. Отличительной особенностью фольги является то, что утонения по кромкам достигают достаточно большой величины - до 25…40% по отношению к конечной толщине фольги. Ширина уточненных кромок зависит только от радиуса катающих валков, не зависит от ширины прокатываемой фольги и составляет в среднем 1/10 от радиуса катающих валков, т.е. Δb=R/10. Так при диаметре катающих валков 340...400 мм, т.е. при радиусе 170…200 мм, ширина утоненной кромки на каждую сторону фольги составляет 17…20 мм. Утоненная кромка подлежит удалению при продольной обрезке фольги; таким образом, при средней ширине фольги 450 мм и средней ширине кромки 18,5 мм, приходящейся на сторону, потери металла за каждую обрезку кромок составляют 2×18,5/450=0,08 или 8% от массы фольги, а поскольку боковые кромки обрезают дважды (на промежуточном подкате и на фольге конечной толщины при порезке ее на ленты), то и суммарные потери металла в процессе производства составляют 2×8=16%.

Кроме того, станы дуо характеризуются сравнительно малой относительной жесткостью прокатной клети (т.е. отношением жесткости клети к жесткости прокатываемой фольги), а это приводит к пониженной точности производимой продукции.

Известен фольгопрокатный комплекс (ФПК-прототип, г.Михайловск, пуск в эксплуатацию - 1980 г.) классической конструкции на базе агрегатов непрерывного литья заготовки и фольгопрокатных станов типа «1800», прокатывающих фольгу шириной 1560 мм со скоростью до 33 м/с, рассчитанный на производство 200…250 тыс.т в год. Исходным материалом является непрерывно-литая заготовка толщиной 10…12 мм. Суммарная масса ФПК - 2250 т.

Известный фольгопрокатный комплекс позволяет исключить оба недостатка, которые присущи предыдущему известному техническому решению:

- потери металла на боковую обрезь составляют примерно 4%, т.е. в 4 раза меньше, чем указано выше, за счет двух факторов: во-первых, ширина фольги больше: 1500 мм вместо 450 мм, во-вторых, ФПК оснащен прокатными станами кварто, в которых диаметр рабочих валков в 1,2…1,4 раза меньше;

- точность прокатки фольги на ФПК выше за счет оснащения его прокатных станов гидравлическими и электронными системами измерения продольного и поперечного профилей и автоматического регулирования обоих этих профилей.

Недостатками известного ФПК являются:

- необходимость в оснащении прокатных станов указанными выше системами измерения и регулирования продольного и поперечного профилей прокатываемой фольги, что приводит к дополнительному удорожанию ФПК в 1,5…1,7 раза;

- ФПК рассчитан на массовое производство фольги (с годовой производительностью 200…400 тыс.т); попытка приспособить его к сверхмалой производительности (в 10…20 раз меньше выше указанной), которая в настоящее время широко востребована, приводит к резкому (в 2…2,5 раза) повышению себестоимости продукции, которая в результате теряет свою конкурентноспособность;

- суммарная стоимость ФПК измеряется десятками миллионов долларов США, что не позволяет рекомендовать его относительно мелким заказчикам.

Техническим результатом изобретения является создание способа и литейно-прокатного комплекса для производства фольги со сверхмалой (10…20 тыс.т/год) годовой производительностью без потери конкурентоспособности производимой продукции.

Технический результат достигается тем, что способ изготовления фольги из цветных металлов и сплавов включает получение горячекатаных заготовок путем непрерывного литья и прокатки, совмещенных в один процесс, холодную прокатку заготовок в промежуточный подкат, прокатку фольги до конечной толщины и обрезку боковых кромок: при этом заготовки прокатывают до толщины (120…180)h1, а прокатку фольги до конечных толщин производят в три этапа; при этом на первом этапе прокатку осуществляют до толщины (3…5)h1, на втором - до толщины (1,5…3)h1 и на третьем - до толщины (0,7…1,5)h1, где h1=20 микрон - минимальное значение конечной толщины фольги; причем обрезку боковых кромок производят только на промежуточном подкате при ширине кромки, равной Δb=R/30, где Δb - ширина кромки с каждой стороны, мм; R - радиус рабочего валка, мм.

Литейно-прокатный комплекс для изготовления фольги из цветных металлов и сплавов содержит участок непрерывного литья и прокатки заготовок, участок по перекатке заготовок в промежуточный подкат, три участка станов по прокатке фольги до конечной толщины и участок обезжиривания фольги; при этом на участке по перекатке заготовки в промежуточный подкат размещены заготовочные станы, печи для отжига промежуточного подката и устройство для обрезки кромок на промежуточном подкате; при этом:

- на участке обезжиривания фольги расположены промывочные станы со средствами пожаротушения;

- валки прокатных клетей выполнены с нарезанными в них калибрами;

- дно одного из калибров выполнено с профилированной рабочей частью;

- профилированная рабочая часть дна калибра выполнена по комплексной кривой, содержащей пологую параболу по середине фольги и крутые параболы по ее краям;

- все станы оборудованы двухвалковыми прокатными клетями с главными приводами в виде мотор-редукторов, соединенных с валками.

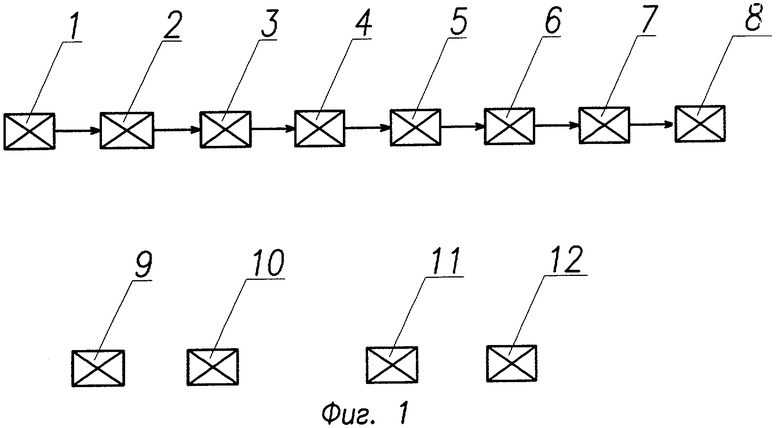

Предлагаемое изобретение представлено на следующих чертежах, где

- на фиг.1 приведена принципиальная схема литейно-прокатного комплекса для изготовления фольги со вспомогательными участками,

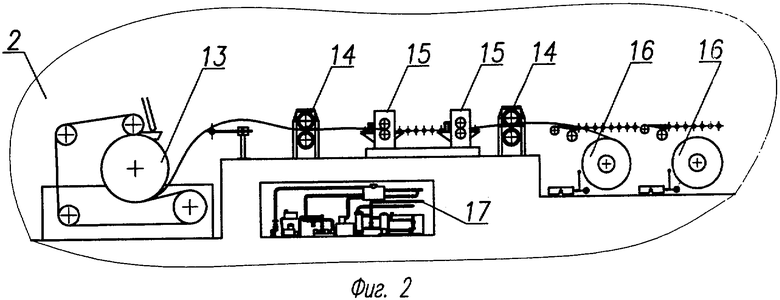

- на фиг.2 показан литейно-прокатный агрегат (ЛПА),

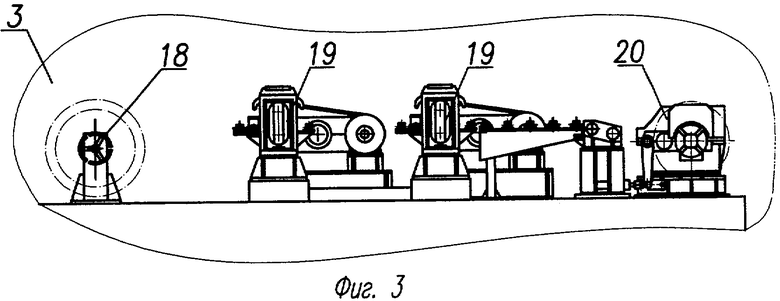

- на фиг 3 изображен участок заготовительных станов,

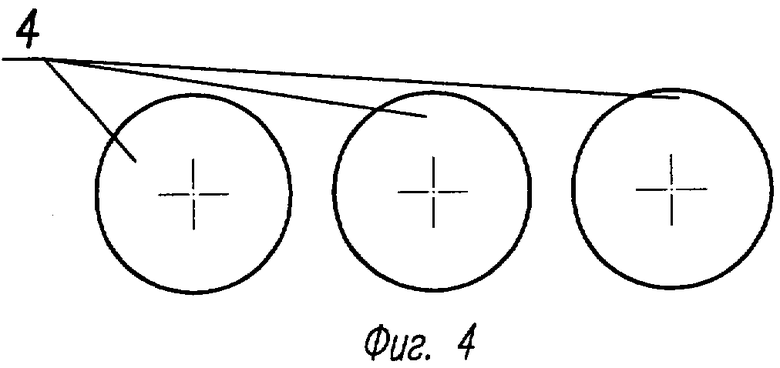

- на фиг.4 показаны печи отжига,

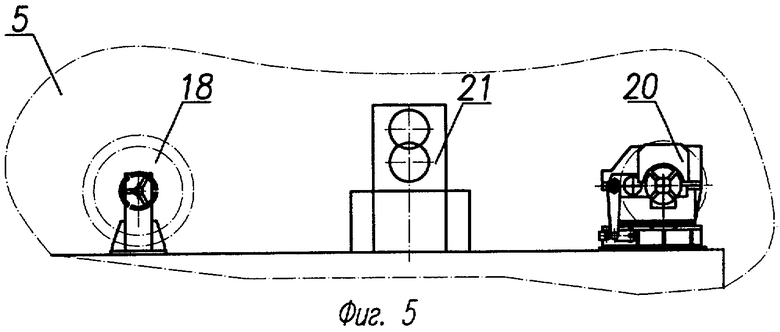

- на фиг.5 приведено устройство для обрезки кромки,

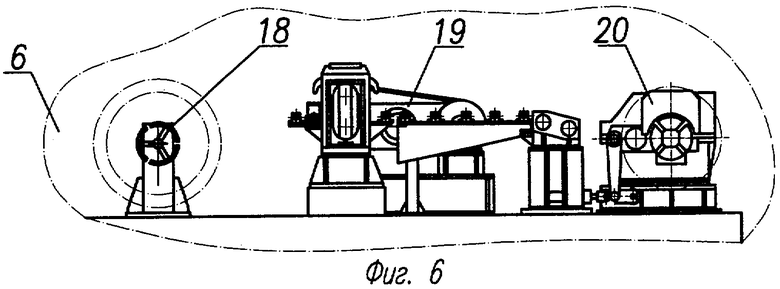

- на фиг.6 изображен фольгопрокатный стан,

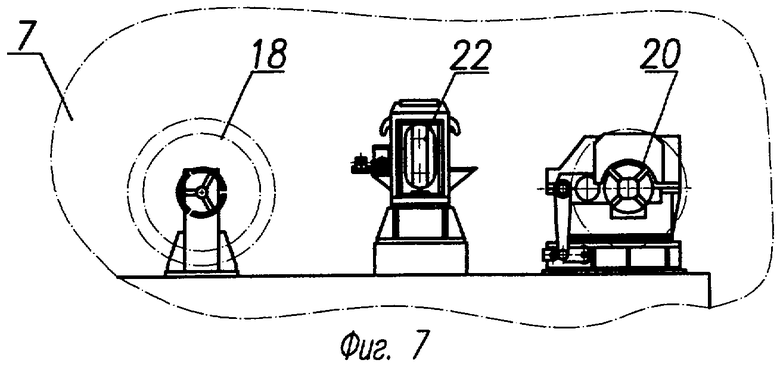

- на фиг.7 приведен стан для промывки фольги,

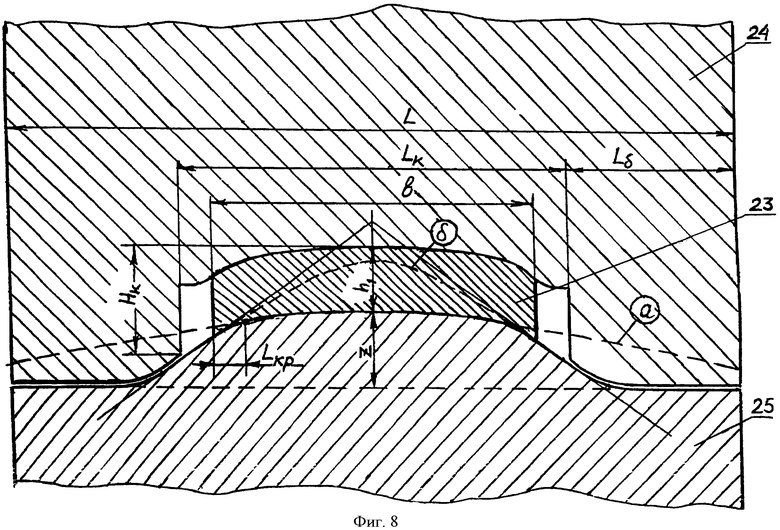

- на фиг.8 представлено продольное сечение прокатной клети по валкам с прокатываемой фольгой между ними.

Применение предлагаемого литейно-прокатного комплекса рассмотрим на примере производства алюминиевой фольги с конечной толщиной от 14 до 200 микрон и шириной 200 мм. Причем, как показывает практика, использование фольги шириной 200 мм покрывает более половины потребляемого сортамента фольги.

В настоящее время практически вся фольга производится на крупных, высокопроизводительных, высокоскоростных и дорогостоящих комплексах. Это диктуется существующими условиями, когда основным показателем работы является стоимость фольги, которая, как правило, снижается с увеличением производительности.

Производство алюминиевой фольги является стратегической отраслью любого государства, в том числе и по соображениям его пищевой безопасности. Поэтому любая, даже малая страна, вынуждена в настоящее время иметь свое фольгопрокатное производство, а это вынуждает создавать комплекс со сверхмалой годовой производительностью.

Необходимое снижение годовой производительности в 10…20 раз неизбежно сопровождается не только количественными, но и качественными изменениями в составе литейно-прокатного комплекса в конструкции и технологических параметрах входящих в него агрегатов; в противном случае получение конкурентоспособной продукции становятся невозможными.

Указанные качественные изменения в показателях литейно-прокатного комплекса состоят в том, что фольгу прокатывают шириной не более 200 мм; такая постановка вопроса позволила внести в конструкцию комплекса сразу целый ряд упрощений.

1. Прокатные клети выполнены двухвалковыми типа «дуо».

2. Главные приводы прокатных клетей выполнены в виде мотор-редукторов, соединенных напрямую с валками, т.е. без обычно используемых в приводе главных редукторов, шестеренных клетей и шпиндельных устройств.

3. Нажимные устройства выполнены с ручным приводом, т.е. без электродвигателей и силовых червячных редукторов.

4. Вместо громоздких и дорогостоящих агрегатов по обезжириванию фольги использованы хорошо зарекомендовавшие себя малогабаритные промывочные станы.

5. Все станы комплекса выполнены без гидравлических нажимных устройств (ГНУ), без систем автоматического регулирования толщины фольги (САРТ) и без систем регулирования поперечной разнотолщинности, серповидности и плоскостности фольги, в т.ч.:

- без подсистем для измерения всех трех перечисленных параметров;

- без подсистем для регулирования этих параметров, например противоизгиба валков и теплового профилирования их бочек;

- без систем САРПФ для автоматического управления подсистемами для регулирования поперечной разнотолщинности, серповидности и плоскостности фольги.

6. Для того чтобы обеспечить возможность реализации предыдущего пункта 5, потребовалось:

- во-первых, на валках врезать калибры, ограниченные буртами с обеих сторон;

- во-вторых, указанные бурты верхнего валка посадить на бурты нижнего валка, создав, тем самым, предварительные напряжения клети по буртам;

- в-третьих, дно, по меньшей мере, одного из калибров выполнить профилированным;

- в-четвертых, профилировка дна калибра выполнена по комплексной кривой, содержащей пологую параболу по середине фольги, крутые параболы по ее краям.

В результате удалось опровергнуть существующее мнение о том, что при производстве одной и той же продукции более экономичным является тот комплекс, производительность которого выше. Как следствие этого, удалось создать литейно-прокатный комплекс для производства алюминиевой фольги со сверхмалой годовой производительностью без потери конкурентоспособности производимой продукции.

Более подробно сказанное рассмотрим на численном примере.

Литейно-прокатный комплекс для производства алюминиевой фольги состоит из двух отделений (фиг.1) - основное технологическое (позиции с 1-й по 8-ю) и вспомогательное (позиции с 9-й по 12-ю).

Основное технологическое отделение включает: 1 - участок по производству горячекатаной заготовки; 2 - заготовительные станы; 3 - печи отжига фольги; 4 - устройство для обрезки боковых кромок фольги; 5 - участок черновой прокатки фольги; 6 - участок чистовой прокатки фольги; 7 - участок финишной прокатки фольги; 8 - промывочные станы.

Вспомогательное отделение включает: 9 - установку пожаротушения; 10 - установку для подачи технологической жидкости на прокатные станы; 11 - вальцешлифовальный станок; 12 - стеллажи для сборки-разборки валков.

На фиг.2…7 представлены отдельные агрегаты литейно-прокатного комплекса:

- литейно-прокатный агрегат (фиг.2), включающий литейную машину 13, летучие барабанные ножницы 14, двухклетевой прокатный стан горячей прокатки 15, моталки для намотки горячей заготовки 16, маслоподвал 17. Остальные агрегаты (фиг.3…7) включают: разматыватели 18, прокатные клети холодной прокатки 19, моталки для намотки холодной ленты и фольги 20, дисковые ножницы 21 и промывочные станы 22.

На фиг.8 показано поперечное сечение прокатываемой фольги 23, помещенной между верхним валком 24 и нижним валком 25. При прокатке фольги с минимальной конечной толщиной h1=20 микрон все остальные размеры, приведенные на фиг.8, имеют следующее значения: L=450 мм; Lк=240 мм; Lб=105 мм; b=200 мм; Lкр=15 мм; Нк=30 микрон и z=25 микрон.

Литейно-прокатный комплекс делится на 8 самостоятельных участков, а технологический процесс производства фольги, в соответствии с предлагаемым способом, состоит из следующих операций:

- на входе комплекса в литейно-прокатный агрегат (ЛПА) поступает жидкий алюминий при температуре t=520…540°С, который в литейной машине 13 (фиг.2) превращается в непрерывно-литую заготовку толщиной 10…12 мм;

- в том же ЛПА в совмещенном режиме непрерывного литья и прокатки непрерывно-литую заготовку в непрерывной группе из двух прокатных клетей горячей прокатки 15 прокатывают в горячекатаную заготовку толщиной 3,2…3,8 мм;

- горячекатаная заготовка поступает на участок по перекатке заготовки в промежуточный подкат, где в 1-м заготовительном стане выполняют два прохода: 3,5→2,0→1,32 мм со скоростями прокатки 1,0 и 2,6 м/с соответственно и во 2-м заготовительном стане еще 2 прохода: 1,32→0,77→0,47 мм со скоростями прокатки 2,8 и 4,5 м/с соответственно;

- на этом же участке производят промежуточный отжиг подката толщиной 0,47 мм в отжигательных печах 3 (фиг.1) с последующей обрезкой боковых кромок в устройстве 4;

- на участке 5 черновой фольгопрокатки используют схему обжатий: 0,47→0,27→0,15→0,075 мм, которую реализуют в 1-м, 2-м и 3-м фольгопрокатных станах со скоростями прокатки 16, 18 и 20 м/с соответственно; на участке 6 чистовой фольгопрокатки используют схему обжатий: 0,075→0,047→0,030 мм, которую реализуют в 4-м и 5-м фольгопрокатных станах со скоростями прокатки 17 и 20 м/с соответственно;

- тончайшую фольгу получают на участке 7 финишной фольгопрокатки по схеме обжатий 0,030→0,020 мм со скоростью прокатки, равной 20 м/с;

- для удаления с поверхности фольги технической смазки фольга с конечной толщиной поступает на участок обезжиривания 8, оснащенный двумя промывочными станами, которые работают со скоростью 20 м/с.

Таким образом, скорость прокатки на фольгопрокатных участках литейно-прокатного комплекса в 33/(16…20)=2…1,7 раза меньше, чем в ФПК.

Суммарная установочная мощностью главных приводов всех прокатных станов предлагаемого комплекса составляет 1420 кВт, для определения которой был выполнен расчет энергосиловых параметров.

Рассмотрим дополнительные потери металла на кромочную обрезь.

Как уже указывалось раньше, при прокатке на валках диаметром 280 мм (или примерно 300 мм) кромочная обрезь составит на обе кромки 0,1·300=30 мм; и это не зависит от ширины фольги.

Естественно, что при ширине фольги 1500 мм это составит всего (30/1500)·100=2,0%. Однако следует иметь ввиду, что на ФПК кромки обрезают дважды: в толщине подката, равной 0,47 мм, и при роспуске на ленты готовой широкой фольги. Этим и объясняется такая необычная величина «1560 мм», т.к. обрезая дважды по 30 мм, получаем, в конечном итоге, требуемую ширину фольги 1500 мм, и в результате на известных ФПК кромочная обрезь составляет не 2%, а 4%.

На предлагаемом комплексе кромочная обрезь в 30 мм могла бы составить 15% от ширины фольги, что естественно недопустимо. Поэтому профилировка нижнего валка выполнена комбинированной, как показано на фиг.8. Это позволяет практически полностью ликвидировать прикромочные утонения фольги, ширина которых составляет по 15 мм на сторону.

Для этого профилированная рабочая часть дна калибра выполнена по комплексной кривой, содержащей пологую параболу по середине фольги и крутую параболу по ее краям. Крутизна пологой параболы примерно в 4...6 раз меньше, чем у крутой параболы. Причем участки с крутой параболой имеют протяженность Lкр, которая составляет всего Lкр:b=15:200=0,075=7,5%. Но эти сравнительно небольшие по протяженности участки практически полностью компенсируют утонения по кромкам фольги.

С ликвидацией указанных утонений кардинально меняется цель, с которой производят обрезку кромки, т.к. в предложенном техническом решении боковые кромки обрезают для того, чтобы убрать мелкие рванины по кромке, т.е. так называемую «пилу». В результате ширина обрезаемой кромки уменьшится с Δb0=R/10 до Δb=R/30.

Таким образом, ширина кромки на сторону в литейно-прокатном комплексе составит Δb=150/30=5 мм или (5×2)/200=5% от ширины узкой фольги, а это всего на 1% больше, чем в известном техническом решении (5-4=1%).

В конечном итоге предлагаемый литейно-прокатный комплекс обладает следующими основными преимуществами:

- требует существенно меньшие производственные площади для его размещения;

- обеспечивает более низкую себестоимость продукции;

- не требует такой высокой квалификации технологического персонала и персонала, обслуживающего оборудование (электриков, вальцешлифовщиков, слесарей-лекальщиков, электронщиков, автоматчиков, гидравликов и других работников, которые должны иметь специальное и среднетехническое образование), а также не требуется такая высокая культура труда и технологическая дисциплина, как на ФПК;

- он в среднем в 36 раз выгоднее по массе оборудования, по стоимости комплекса, по электромоторам главных приводов;

- примерно в три раза он эффективнее по относительным капитальным затратам;

- уменьшение ширины фольги почти в 8 раз практически не меняет относительные потери металла, которые имеют место при обрезке боковых кромок;

- фактически без каких-либо капитальных затрат комплекс можно перестраивать с одной годовой производительности на другую, он отличается повышенной гибкостью и приспособляемостью к быстроменяющимся условиям конъюнктуры внутреннего и мирового рынков алюминиевой фольги.

Предлагаемый комплекс гарантирует получение фольги, отвечающей всем требованиям мирового уровня по точности и плоскостности фольги, в том числе он в состоянии обеспечить эти же требования не только при производстве фольги из традиционных сплавов, но и для прецизионной спецфольги из твердых алюминиевых сплавов, применяемой в стратегических целях.

На конкретном примере можно показать, что предлагаемое техническое решение позволяет создать литейно-прокатный агрегат с суммарной массой всего 100 т, который выгоднее существующих в 30…40 раз по всем основным периметрам и, главным образом, по стоимости комплекса. Примерно в 3 раза он эффективнее по капитальным затратам на его создание; на 12 долларов за тонну ниже себестоимость его продукции.

Из заготовки толщиной 3…4 мм за 10 проходов получают фольгу толщиной 0,02 мм, при этом скорость прокатки находится в диапазоне 16…20 м/с (на участке фольгопрокатных станов), что примерно вдвое ниже, чем при существующих технических решениях, что позволяет существенно стабилизировать процесс прокатки.

Предложенное техническое решение позволяет широко применять унификацию как механического, так и электрического оборудования; в частности, на фольгопрокатном участке использовано всего два типоразмера мотор-редукторов: 1-й - мощностью 30 кВт и 2-й - 80 кВт.

Суммируя все вышесказанное, можно утверждать, что предлагаемый комплекс обладает высокой конкурентоспособностью для использования на небольших предприятиях-потребителях фольги, в удаленных районах; для обеспечения собственных нужд; в среднем и малом бизнесе, так как прокатку фольги до конечных толщин проводят в 3 этапа, обрезку боковых кромок производят только на промежуточном подкате с уменьшением ширины кромки до Δb=R/30 (R - радиус валка), для обезжиривания фольги использованы промывочные станы, прокатные валки выполнены с нарезанными в них калибрами, которые выполнены с профилированной рабочей частью, содержащей пологую параболу по середине фольги и крутые параболы по ее краям, а прокатные клети выполнены двухвалковыми с главными приводами в виде мотор-редукторов, соединенных с валками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ШИРОКИХ ПОЛОС | 2004 |

|

RU2274504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2224029C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Способ прокатки полосы со скругленными боковыми кромками | 1977 |

|

SU615956A1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| СПОСОБ СНИЖЕНИЯ ОХЛАЖДЕНИЯ БОКОВЫХ И ТОРЦЕВЫХ ГРАНЕЙ ГОРЯЧЕГО СЛЯБА В ПРОЦЕССЕ ЕГО ТРАНСПОРТИРОВКИ НА ПРОКАТКУ И ПЕЧНАЯ ГРУППА ОБОРУДОВАНИЯ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА СТОРОНЕ ВЫДАЧИ СЛЯБОВ ИЗ ПЕЧИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2468876C2 |

Изобретение относится к области металлургии. Способ включает получение горячекатаных заготовок толщиной (120…180)h1 путем совмещения процесса непрерывного литья и прокатки, холодную перекатку заготовок в промежуточный подкат, прокатку фольги до конечной толщины в три этапа. На первом этапе фольгу прокатывают до толщины (3…5)h1, на втором - до толщины (1,5…3)h1, на третьем - до толщины (0,7…1,5)h1, где h1 - конечная толщина фольги. Прокатные валки станов литейно-прокатного комплекса выполнены калиброванными с профилированием рабочей части калибра нижнего валка по комплексной кривой, содержащей пологую параболу по середине валка и крутые параболы по его краям, и с выполнением профилированной части калибра валков с буртами с обеих сторон, что обеспечивает возможность обрези кромки на участке по перекатке заготовок в промежуточный подкат до ширины кромки Δb=R/30, где Δb - ширина кромки с каждой стороны, мм, R - радиус рабочего валка, мм. Достигается высокая точность прокатки и снижение потерь на кромочную обрезь. 2 н. и 2 з.п. ф-лы, 8 ил.

1. Способ изготовления фольги из цветных металлов и сплавов, включающий получение горячекатаных заготовок путем совмещенного процесса непрерывного литья и прокатки, холодную перекатку заготовок в промежуточный подкат, прокатку фольги до конечной толщины и обрезку боковых кромок, при этом горячекатаную заготовку получают с толщиной (120…180)h1, а прокатку фольги осуществляют в три этапа, причем на первом этапе прокатку осуществляют до толщины (3…5)h1, на втором - до толщины (1,5…3)h1, на третьем - до толщины (0,7…1,5)h1, где h1 - конечная толщина фольги, равная 20 мкм, при этом обрезку боковых кромок производят на промежуточном подкате при ширине кромки, равной Δb=R/30, где Δb - ширина кромки с каждой стороны, мм; R - радиус рабочего валка, мм.

2. Литейно-прокатный комплекс для изготовления фольги из цветных металлов и сплавов, содержащий участок непрерывного литья и прокатки заготовок, участок по перекатке заготовок в промежуточный подкат, три участка станов по прокатке фольги до конечной толщины, участок обезжиривания фольги, при этом на участке по перекатке заготовки в промежуточный подкат размещены печи для отжига промежуточного подката и устройство для обрезки кромок промежуточного подката, причем валки прокатных клетей станов по прокатке фольги выполнены калиброванными с выполнением профилированной рабочей части калибра нижнего валка по комплексной кривой, содержащей пологую параболу по середине валка и крутые параболы по его краям, при этом профилированные части калибра валков выполнены с буртами с обеих сторон, причем бурты верхнего валка размещены на буртах нижнего валка.

3. Литейно-прокатный комплекс по п.2, отличающийся тем, что на участке обезжиривания фольги расположены промывочные станы.

4. Литейно-прокатный комплекс из пп.2 и 3, отличающийся тем, что прокатные станы выполнены двухвалковыми с главными приводами в виде мотор-редукторов, соединенных с валками.

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА | 1990 |

|

SU1788641A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА И ОЛОВА | 1987 |

|

SU1459070A1 |

| Способ профилирования валков для прокатки стальных полос | 1986 |

|

SU1397107A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Термосифонная установка и способ ее работы | 1977 |

|

SU672471A1 |

Авторы

Даты

2011-03-10—Публикация

2009-10-28—Подача