Изобретение "Универсальный стан плющильно-волочильно-прокатный" относится к области механической обработки металлов без снятия стружки, в частности к линиям прокатных станов, и может найти самое широкое применение в металлургическом и машиностроительном производстве.

Заявляемый стан можно отнести к оборудованию, совмещающему технологические процессы производства: волочение и плющение проволоки, фасонной катанки; прокатка и прокатка-волочение плоской ленты и полосы высокого качества и широкой номенклатуры товарного металлопроката: медь, латунь, алюминий, черные металлы и их сплавы, многослойные плакированные металлы, биметаллы-монометаллы и полиметаллы разных композиций с односторонним или двухсторонним покрытием полосы-основы, которые являются металлозаменяющими и металлосберегающими технологиями дефицитных и дорогостоящих цветных металлов и сплавов, а также производства изделий из них. Изобретение может быть использовано при создании новых и реконструкции действующих станов, которое является промышленно применимым для нужд разных отраслей производства. В отечественной и мировой практике это производство продукции осуществляется на отдельных специализированных станах с узким диапазоном специализации производства товарной продукции по своей номенклатуре, по параметрам сечений, материалам, видам и формам проката в разрозненных производственных и технологических подразделениях.

Известны отдельно стоящие нереверсивные и непрерывные одно-двух-трех-четырех и пятиклетьевые и др. станы холодной прокатки, волочения и плющения плоского, круглого и фасонного сечения металлопроката отечественного производства и передовых технически развитых инофирм ФРГ, Канады, США, Бразилии, Англии, Японии и Франции - источники информации (1-22), в том числе и прототип (16), занимающие каждый соответствующие рабочие площади для своих составных машин и устройств загрузочно-разгрузочных, размоточно-намоточных, плющильных, волочильных и прокатных клетей и других основных и вспомогательных установок, требующих дополнительного размещения своих дорогостоящих транспортно-передающих и разных подготовительных устройств по технологическим переделам металлопроката, больших капитальных вложений на создание каждого, отдельно стоящего, вида оборудования станов, и соответственно - увеличенных расходов на эксплуатационные, арендные нужды и штатный персонал.

Наиболее близкими по технологической и технической сущности к заявленному изобретению являются выбранные в качестве прототипа станы плющильные, волочильные, прокатные, известные из кн. А.М.Когос “Механическое оборудование волочильных и лентопрокатных цехов”, М., Металлургия, 1964, с.344-368 (16). Данные известные станы содержат разматывающее устройство, ролики опорные мерительные, горизонтальную правильную машину, волочильную роликовую головку, рабочую клеть, намоточные устройства с механизмами настойки рядной укладки наматываемого металлопроката на шпулю или барабан с регулируемым электроприводом. В этой части признаки известного (16) и заявленного устройства совпадают.

К недостаткам указанных прототипа и аналогов следует отнести отсутствие возможности осуществлять совмещаемые современные технологические монопроцессы прокатки имеющимся составом отдельно стоящего оборудования:

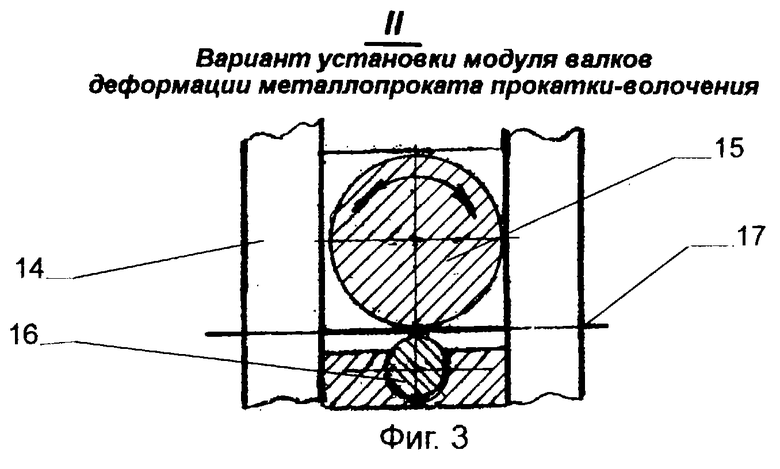

- способом деформации металлопроката прокаткой-волочением (ДМПВ), из-за отсутствия в станах данного назначения конструктивной возможности, предлагаемой изобретением, установки и реализации по использованию модуля валков деформации металлопроката указанным технологическим способом;

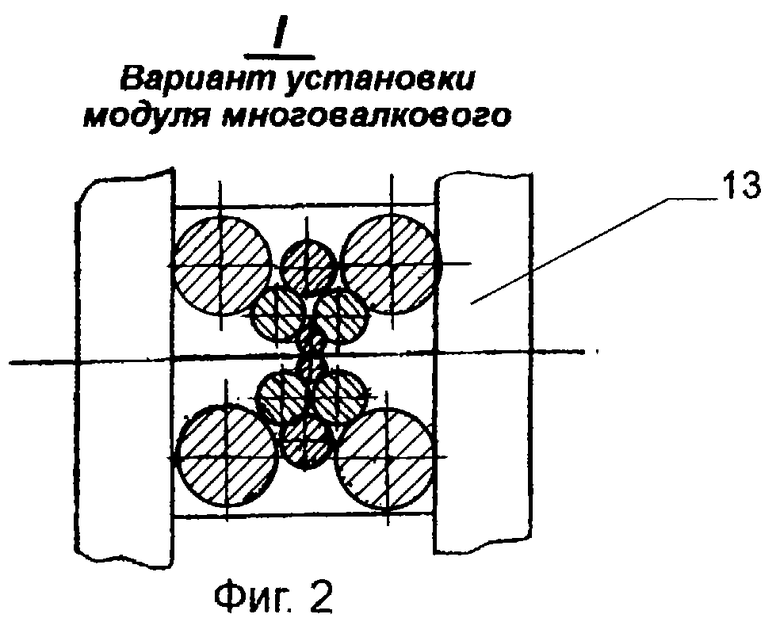

- нет возможности производства высокоточной, тончайшей и узкой калиброванной ленты широкой номенклатуры и сечений, так как в указанных существующих волочильных и плющильно-прокатных станах отсутствует заявляемое техническое решение создания и размещения модуля многовалкового в рабочей клети плющильного стана вместо рабочих валков комплекта Дуо или Кварто;

- в перечисленных существующих плющильных и прокатных станах нет возможности производить товарный металлопрокат высокого класса чистоты в виде шлифованной или полированной поверхности плоского проката без дополнительного использования для этих технологий специальных линий со станками шлифования и полирования производимого металлопроката;

- нет возможности использования стана для выполнения широкой гаммы производства товарной продукции, ее форм, сечений и марок прокатываемых металлов и монометаллов;

- узкий диапазон толщин прокатываемого металла и плющения ленты;

- существующие станы обладают высокой энергоемкостью процессов прокатки, волочения и плющения, обусловленной ограниченной конструкцией оборудования и узкой специализацией реализации технологических процессов, а также конструктивными недостатками в системах приводов рабочей клети, моталок и других машин и устройств;

- имеют большие капитальные затраты, необходимые для создания отдельно стоящего оборудования станов, обеспечивающих производство готовой продукции, и требуют дополнительных эксплуатационных и энергопотребляющих затрат, а также обслуживающего персонала;

- занимают большие рабочие площади производственных и вспомогательных помещений, требующих больших затрат по их эксплуатационным, амортизационным, потребляющим производственным и отопительным энергоресурсам и соответствующим арендным оплатам.

В основу изобретения поставлена задача разработать такой УСПВП, который за счет совмещения разных технологических процессов в пределах единой конструкции и состава одного стана позволит повысить экономику производства, сократить задействованные рабочие площади, материальные, капитальные и энергетические затраты, создать гибкие быстроперенастраиваемые механизмы, технологический инструмент и автоматизированные системы под разные виды производства металлопроката и изделий из него с учетом возможных изменений запросов рыночной экономики. Реализация всех предлагаемых возможных технологий или их части обеспечивается принятой конструктивной схемой оптимальной компоновки размещения и новой конструкцией оборудования модулей, машин и устройств стана.

Решение поставленных задач позволит в линии одного стана производить эквивалентную продукцию, получаемую, как на следующих отдельно стоящих станах.

1. Волочильных станах - для калибровки холодным способом волочения круглого, прямоугольного и фасонного сечения металлопроката.

2. Плющильных станах - для плющения и прокатки калиброванной, обычной проволоки и катанки в валках с замкнутым калибром, фасонной и плоской цилиндрической формы.

3. Прокатных станах с установкой валков Дуо или Кварто для производства плоского проката.

4. Прокатных станах с установкой валков "модуля многовалкового" для производства высокоточной, тончайшей и узкой калиброванной ленты широкой номенклатуры и сечений с учетом требуемых назначений и спроса рынка сбыта без дополнительного использования отдельно стоящих многовалковых станов.

5. Прокатно-волочильных станах с установкой "модуля валков деформации металлопроката прокатки - волочения", для производства продукции - высокоточной, узкой и высокого класса чистоты, в виде шлифованной или полированной поверхности плоского проката.

Заявляемое изобретение "Универсальный стан плющильно-волочильный-прокатный" по сравнению с прототипом и аналогами отечественных и зарубежных конструкций станов, имеет следующие существенные отличительные признаки.

1. Наличие острильного устройства установленного после разматывателя, что позволяет подготовить передний конец исходной заготовки для возможности последующей ее задачи согласно необходимому технологическому циклу.

2. Наличие ножниц отрезных установленных перед горизонтальной правильной машиной - для отрезки оставшейся заготовки от необходимого объема прокатки, намотки металлопроката требуемого развеса и вырезки участков некондиции в исходной заготовке.

3. Наличие вертикальной правильной машины, установленной за горизонтальной правильной машиной, и далее клети установки волочильной головки, что позволяет улучшить качество исходной заготовки перед прокаткой.

4. Наличие системы автоматического регулирования толщины проката.

5. Намоточно-размоточные устройства снабжены разгрузочно-загрузочными механизмами.

6. Между клетью рабочей и намоточно-размоточными устройствами с левой и правой стороны размещены ролики тянущие, мерительные - для удобства задачи заготовки и контроля натяжения металлопроката.

7. Электропривод намоточно-размоточных устройств и клети рабочей выполнен реверсивным.

8. Волочильная клеть выполнена с возможностью установки сменной регулируемой профильной головки-волоки, а рабочая клеть - с возможностью установки следующих сменных комплектов валков для прокатки или плющения и/или волочения: комплекта валков Дуо или Кварто, многовалкового модуля для производства утоненной ленты высокой точности, комплекта валков деформации металлопроката способом прокатки-волочения.

9. Комплект модуля валков деформации металлопроката способом прокатки-волочения выполнен в виде двух валков, один из которых - приводной от системы автоматизированного электропривода, с плавно регулируемой скоростью вращения и возможностью плавного вертикального перемещения для изменения требуемого зазора между валками в процессе прокатки; другой - неприводной, зажатый в седле с возможностью поворота на угол, соответствующий его износу, что увеличивает точность прокатываемой ленты по толщине и форме ее сечения.

Улучшить достигаемый положительный результат помогают следующие технические усовершенствования, изложенные в дополнительных пунктах формулы.

1. Намоточно-размоточные устройства имеют программируемый следящий перенастраиваемый механизм, обеспечивающий заданное осевое перемещение их барабанов или шпуль на требуемый шаг укладки металлопроката за один оборот барабана, благодаря которому на один оборот барабана намоточно-размоточного устройства обеспечивается задаваемое осевое перемещение последнего на шаг, равный заданному диаметру волочильной проволоки и/или сечению-ширине плющильной проволоки, фасонной катанки и/или ленты-полосы для их рядной намотки и укладки.

2. Стан выполнен с возможностью модульной конструктивной установки от 1 до 5 рабочих клетей с системами автоматизированного контроля, управления и регулирования электроприводов, а также их регулируемых нажимных устройств с системами программирования задаваемых режимов технологических монопроцессов производства металлопроката и диагностики, что позволяет обеспечить тонкую настройку и непрерывный автоматический контроль и регулировку заданной толщины проката.

Все отличительные признаки необходимы, а в совокупности достаточны для получения поставленной технической задачи - за счет совмещения разных технологических процессов в пределах единой конструкции и состава одного стана повысить экономику производства, сократить задействованные рабочие площади, материальные, капитальные и энергетические затраты, создать гибкие быстроперенастраиваемые механизмы, технологический инструмент и автоматизированные системы под разные виды производства металлопроката и изделий из него.

Изобретение "Универсальный стан плющильно-волочильно-прокатный" является новым, поскольку не известно из современного банка информации, и имеет изобретательский уровень, так как явным для специалиста образом не следует из существующих конструктивных решений устройств стана в отечественном и зарубежном прокатном производстве.

Предложенное изобретение промышленно применимо, так как может быть широко использовано как в металлургическом, так и в машиностроительном производстве.

Таким образом, заявляемому техническому решению может представляться правовая охрана, т.к. оно соответствует критериям изобретения.

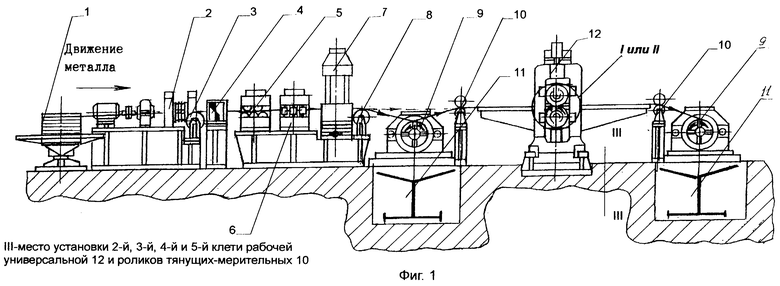

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1, 2, 3 показана компоновка заявляемого универсального стана и технологическая последовательность установки машин, модулей и устройств.

"Универсальный стан плющильно-волочильно-прокатный" содержит: разматыватель исходной заготовки вертикальный 1, устройство острильное 2, ролик опорный мерительный 3, установку ножниц пневматических 4, машину правильную, горизонтальную, раскрывающуюся 5, машину правильную вертикальную 6, клеть установки волочильной головки 7, ролик опорный мерительный 8, устройство намоточно-размоточное 9, ролики тянущие, мерительные 10, устройство разгрузочно-загрузочное 11, клеть рабочую универсальную 12, установку модуля многовалкового 13, установку модуля валков деформации металлопроката прокатка - волочение 14, рабочий валок приводной, регулируемый 15, спецвалок неприводной 16, металлопрокат обрабатываемый 17.

Предложенный "Универсальный стан плющильно-волочильно-прокатный" работает следующим образом.

Выбор требуемого технологического режима работы универсального стана осуществляет оператор задатчиком автоматизированной системы управления технологией:

1. Работа "УСПВП" в технологическом процессе волочения металлопроката.

Технологический процесс обработки металлопроката методом холодного волочения обеспечивает высокую точность калибровки профиля и чистоту поверхности изделий круглого, прямоугольного и фасонного сечения, повышает предел текучести, прочности и твердость протягиваемого металла.

Бунт необходимого исходного материала, диаметра проволоки или катанки загружают на платформу разматывателя вертикального 1. Отгибается и задается передний конец исходной заготовки в устройство острильное 2, проходит над роликом опорньм мерительным 3 и через раскрытые ножницы пневматические 4, затем передний заостренный конец заготовки проходит через раскрытые машину правильную горизонтальную 5 и машину правильную вертикальную 6, после чего заготовку пропускают через регулируемую головку клети волочильной 7, далее над роликом опорным мерительным 8 передний конец заготовки передается и закрепляется автозажимом на барабане или шпуле устройства намоточно-размоточного 9 (левое). Затем настраивается специальный кулачковый механизм данного устройства намоточного 9, чтобы обеспечить рядную намотку и укладку волоченной проволоки или катанки, с учетом ее диаметра, наматываемой на шпуле или барабане, после сводятся валки правильных машин горизонтальной 5 и вертикальной 6, а затем подготавливается и после настраивается регулируемая головка клети волочильной 7 на требуемое сечение калиброванного проката. После завершения заправки исходной заготовки и настройки соответствующих перечисленных машин и устройств стан запускается в работу на режимы, указанные в технологической карте волочения проката. По окончании размотки исходного проволочного металла на разматывателе 1 и в завершении процесса волочения и намотки калиброванного металлопроката стан останавливается. Намотанная в ряды шпуля снимается с барабана устройства намоточного 9 при помощи механизированного разгрузочно-загрузочного устройства 11, после чего намотанная шпуля с готовой калиброванной проволокой или катанкой передается на склад готовой продукции или для дальнейшего технологического передела в линии этого универсального стана или у потребителя. Дальнейший технологический процесс волочения повторяется аналогично описанному.

2. Работа "УСПВП" в совмещаемом технологическом процессе волочения и плющения металлопроката.

Калиброванная плющенная лента и фасонная катанка обладают высокой точностью и классом чистоты поверхности, с хорошо округленной кромкой ленты, не требующей дополнительной технологической обработки кромок в отдельно стоящей линии стана обкатки и закругления кромок, как это делается с узкой холоднокатанной лентой, после продольной резки, что во много раз повышает качество и срок службы изделий с такой плющенной лентой.

Бунт исходной проволоки или катанки устанавливается на платформе разматывателя вертикального 1, передний конец исходной заготовки заправляется последовательно в соответствующие машины, как описано в п.1, но на выходе с регулируемой головки клети волочильной 7, передний конец калиброванной заготовки направляется через ролики тянущие мерительные 10 левые и далее в клеть рабочую с валками Дуо закрытого калибра, после пропускают заготовку через ролики тянущие мерительные 10 (правые), заклепывают автозажимом на барабане или шпуле устройства намоточно-размоточного 9 (правого). Затем валки Дуо закрытого калибра клети рабочей универсальной 12 устанавливаются в забой, мерительные ролики тянущие 10 (левые) и (правые) сводятся для автоматического измерения, регулирования заданных скоростей и натяжения металлопроката на входе и выходе с клети рабочей 12, при этом автоматически контролируя величину обжатия ленты за проход. После завершения процесса заправки заготовки оператор устанавливает требуемые скорость и натяжение прокатки, а также величину обжатия, согласно карте технологического процесса, и стан пускается в работу на требуемую рабочую скорость с соответствующей заданной рядной намоткой и укладкой ленты на шпуле или барабане указанного намоточного устройства 9.

При завершении размотки заготовки, ее холодного волочения, плющения и намотки в совмещенном технологическом процессе волочения и плющения стан останавливается, механизмы соответствующих машин устанавливаются в необходимое исходное положение для приема и прокатки очередного бунта. Намотанная шпуля с плющенной калиброванной лентой при помощи механизированного электрогидромеханического устройства разгрузочно-загрузочного 11 (правого) снимается с намоточно-размоточного устройства 9 (правого) и передается на склад готовой продукции. Этим заканчивается описанный совмещенный технологический процесс волочения и плющения калиброванного металлопроката, и стан готов к приему и прокатке очередной заготовки по заданной технологии, указанной ранее.

3. Работа "УСПВП" в совмещаемом технологическом процессе плющение или прокатка металлопроката.

Процесс плющения исходной проволоки или катанки без учета требований ее предварительной калибровки в клети волочильной 7 осуществляется следующим способом.

Исходная проволока или катанка, намотанная на шпулю, устанавливается на устройство разгрузочно-загрузочное 11 (левое). Последним шпуля с заготовкой устанавливается и закрепляется на барабане устройства намоточно-размоточного 9 (левое), затем, проворачивая в толчковом режиме на заправочной скорости барабан с закрепленной шпулей исходной заготовки, при этом ее передний конец пропускается через ролики тянущие мерительные 10 (левые), далее в валки Дуо, необходимого профиля прокатки закрытого калибра клети рабочей универсальной 12, где валки Дуо устанавливаются в забой, и также работая в толчке на заправочной скорости, вышедший после клети 12 передний конец обрабатываемого металлопроката 17 передается в ролики тянущие, мерительные 10 (правые), и далее закрепляют передний конец автозажимом на шпуле или барабане устройства намоточно-размоточного 9 (правого). После настройки специальным кулачковым механизмом указанного правого намоточного устройства 9 рядной намотки и укладки на шпуле обрабатываемого металлопроката 17 и завершения всех необходимых заправочных и настроечных работ на соответствующих машинах и устройствах стан запускается в работу по параметрам скорости, натяжения и обжатия, заданным оператором согласно технологической карте процесса плющения металлопроката. По окончании размотки исходной заготовки, ее плющения и намотки готовой продукции стан останавливается. Устройством разгрузочно-загрузочным 11 (правое) снимается с барабана устройства намоточно-размоточного 9 (правое) намотанная шпуля с готовой металлопродукцией и передается на склад готовой продукции. Затем все механизмы машин и устройств, участвующих в описанном технологическом процессе, устанавливаются в требуемое исходное положение, загружается очередная шпуля с исходной заготовкой, как было описано ранее, и стан готов для дальнейшего повторения технологических процессов плющения требуемой металлопродукции. По описанной технологии стан с учетом своей конструкции может обеспечивать технологический процесс плющения исходной заготовки для производства разных профилей, форм и сечений как в закрытых профилях валков Дуо, так и в гладких цилиндрических валках, обеспечивая этим широкий диапазон номенклатуры производимой плющенной металлопродукции.

4. Технологический процесс прокатки плющенной ленты из проволоки или катанки, а также из заготовки узкой холоднокатаной и гарячекатаной ленты, поступаемой с линии продольной резки, осуществляется в следующем порядке.

Исходная заготовка круглого или плоского сечения, калиброванная или нет, намотанная на шпулю, загружается краном или погрузчиком на устройство разгрузочно-загрузочное 11 (левое), которым устанавливается и закрепляется на барабане устройства намоточно-размоточного 9 (левое). Затем передний конец заготовки со шпули, установленной на барабане устройства намоточно-размоточного 9 (левое), в толчковом режиме задается в ролики тянущие мерительные 10 (левые) и далее в валки Дуо клети рабочей универсальной 12, после в ролики тянущие мерительные 10 (правые) и в автозажим шпули, установленной на барабане устройства намоточно-размоточного 9 (правое). После завершения этих установочных заправочных и подготовительных операций и настройки рядной намотки и укладки ленты на шпуле оператор устанавливает требуемые скорости натяжения и обжатия при прокатке по заданным режимам согласно технологической карте процесса прокатки и производства товарной продукции, стан запускается на рабочую скорость прокатки. При завершении размотки заготовки, ее прокатки и намотки на шпулю стан останавливается, после чего готовая прокатанная лента со шпулей снимается устройством разгрузочно-загрузочным 11 (правое) и передается на склад готовой продукции.

Если по технологическим условиям требуется дальнейшее утонение прокатываемой ленты, то в этом случае прокатанная и намотанная на шпулю лента не снимается с барабана устройства намоточно-размоточного 9(правое), а способом реверсирования стана конец прокатанной ленты, аналогично описанному, но в обратном направлении, задается в толчковом режиме в ролики тянущие мерительные 10 (правые), в валки клети рабочей 12, в ролики тянущие мерительные 10 (левые) и на шпулю, установленную и закрепленную на барабане устройства намоточно-размоточного 9 (левое). После установки требуемых для данного прохода скоростей, натяжений, обжатий при прокатке и заданного шага рядной намотки и укладки ленты на шпуле или барабане моталки 9 (левое) оператор реверсирует технологический процесс прокатки и пускает стан на заданную рабочую скорость прокатки с учетом требований карты технологии прокатки. Технологический процесс реверсивной прокатки с выпуском или без выпуска концов прокатываемой ленты с зажимов барабанов моталок может повторяться до получения требуемого утонения готовой ленты металлопроката аналогично описанному.

При достижении заданной утоненной толщины прокатанной ленты технологический процесс реверсивной прокатки заканчивается. Шпуля с готовым металлопрокатом снимается устройством разгрузочно-загрузочным (левым или правым) с соответствующего барабана моталки 9 в зависимости от четного или нечетного количества проходов. После этого стан будет готов к повторению реверсивной прокатки заготовок, аналогично описанному технологическому процессу прокатки.

5. Работа УСПВП в технологическом процессе прокатки тончайшей ленты.

Техническим решением предложенной конструкции "УСПВП" обеспечивается массовое производство плоского проката калиброванной тончайшей и узкой ленты специального назначения. Это достигается путем установки и внедрения в клети рабочей 12 модуля многовалкового 13, который в заявленных материалах предлагается использовать в рабочих клетях плющильных станов разных модификаций вместо общепринятого технического решения установки комплектов валков Дуо.

Технологический процесс прокатки плющеной тончайшей и узкой калиброванной ленты, а также с узкой заготовки холоднокатаной ленты, передаваемой на дальнейший технологический передел с линий продольной резки, осуществляется по аналогии работы "УСПВП", описанной в п.4 данного описания изобретения, с существенным отличием, заключающимся в том, что в клеть рабочую 12 установлен модуль многовалковый вместо традиционного комплекта рабочих валков Дуо или Кварто.

6. Работа "УСПВП" в технологическом процессе деформация металлопроката прокаткой-волочением.

Данный технологический процесс обеспечивается тем, что в клеть рабочую универсальную 12 вместо общеизвестного комплекта рабочих валков Дуо, конструктивно предусматривается использование впервые разрабатываемого и внедряемого в мировой практике, для рабочих клетей плющильных станов, новой установки уникального модуля валков деформации металлопроката способом прокатки-волочения 14. Предлагаемое техническое решение отличается от прототипа и аналогов тем, что его конструкция позволяет обеспечить освоение и расширение новых технологий и номенклатуры продукции, производство которых создает экономию энергоресурсов, за счет улучшения энергосиловых характеристик стана при технологическом процессе прокатки-волочения, улучшает структуру, качество и повышает класс чистоты обрабатываемой поверхности товарного металлопроката, при этом сокращается количество проходов прокатки, отжигов, химобработки и исключается технологическая потребность в дальнейшей шлифовке и полировке поверхности готовой продукции металлопроката.

Работа "УСПВП" по описанной технологии прокатки-волочения осуществляется в следующем порядке.

Исходная заготовка плоской калиброванной узкой плющенной ленты или заготовки узкой холоднокатаной либо горячекатаной ленты, передаваемой с линии продольной резки, намотанная на шпулю, загружается краном или погрузчиком на устройство разгрузочно-загрузочное 11 (левое), которым шпуля устанавливается и закрепляется на барабане устройства намоточно-размоточного 9 (левое). Затем передний конец заготовки со шпули задается в толчковом заправочном режиме в ролики тянущие мерительные 10 (левые) и далее в раскрытый универсальный модуль валков деформации металлопроката прокатки-волочения 14, установленной в клеть рабочую универсальную 12, после в ролики тянущие мерительные 10 (правые) и в автозажим шпули, установленной на барабане устройства намоточно-размоточного 9 (правое). После завершения этих установочных, заправочных и подготовительных операций и настройки рядной намотки и укладки ленты на шпуле оператор устанавливает требуемые скорости, натяжения, раствор модуля на величину обжатия при прокатке-волочении по заданным параметрам согласно технологической карте деформации металлопроката прокатки-волочения, стан пускают в работу на необходимую технологическую скорость прокатки-волочения. Когда завершается размотка заготовки, ее прокатка-волочение и намотка готовой ленты на шпулю, стан останавливается. После чего готовая лента 17 вместе со шпулей снимается устройством разгрузочно-загрузочным 11 (правое) с барабана намоточного устройства 9 (правое) и передается на склад готовой продукции. Описанный способ прокатки-волочения обеспечивает получение полированной поверхности на обрабатываемой ленте с одной стороны. Если по требованию заказчика или техническим условиям необходима полированная поверхность с двух сторон, в этом случае поверхность ленты разворачивают на 180°, и технологический процесс повторяется аналогично описанному. Прокатка-волочение последующих заготовок осуществляется таким способом, как описано ранее.

7. Работа "УСПВП" в комбинированном технологическом режиме с компоновкой "Многоклетьевой универсальный стан плющильно-волочильно-прокатный".

"УСПВП" отличается от прототипа и аналогов тем, что конструктивно в заявленной линии стана с одной рабочей клетью представляется возможность при производственной необходимости установить две-три-четыре или пять клетей и более рабочих универсальных 12, с соответствующими системами автоматического контроля, регулирования и управления, т.е. стан конструктивно может преобразовываться в "Многоклетьевой универсальный стан плющильно-волочильно-прокатный", который позволит: обеспечить непрерывность и совмещение технологических процессов, увеличить производительность, расширить номенклатуру и ассортимент производимой продукции, за счет реализации комбинированного набора установки инструментария в рабочих универсальных клетях стана и возможного увеличения развеса рулонов.

Работа "УСПВП" в “многоклетьевом”, к примеру в пятиклетьевом, исполнении будет следующая.

Бунт необходимого исходного материала загружают краном или погрузчиком на платформу разматывателя вертикального 1. Отгибается и задается передний конец заготовки в устройство острильное 2, после заточки пропускают над роликом опорным мерительным 3, через раскрытые ножницы 4, машину правильную горизонтальную 5 и вертикальную 6, далее через регулируемую головку клети волочильной 7, над роликом опорным мерительным 8, через ролики тянущие мерительные 10, которые стоят перед каждой клетью и за последней, а также задается передний конец в валки всех пяти клетей рабочих универсальных 12 и далее в автозажим заготовки на шпулю или барабан устройства намоточно-размоточного 9 (правое).

По завершению всех перечисленных заправочных, установочных подготовительных операций, настройки рядной намотки и укладки ленты на шпуле оператор задает требуемые скорости натяжения, раствор валков во всех клетях рабочих на величину обжатия-плющения-прокатки-волочения по заданным режимам согласно технологической карте необходимого процесса, после чего стан пускают в работу.

Когда закончится размотка заготовки, ее волочение, прокатка и намотка готовой ленты 17, стан останавливается. После этого шпуля с намотанным металлопрокатом снимается устройством разгрузочно-загрузочным 11 (правое) с барабана намоточно-размоточного 9 (правое) и передается на склад готовой продукции. Затем все перечисленные механизмы машин и устройств устанавливаются в первоначальное исходное положение, и стан будет готов к повторению прокатки очередной заготовки, как было описано ранее.

Если предварительная калибровка волочением исходной заготовки перед плющением и прокаткой не требуется, шпуля с исходной заготовкой устанавливается на барабан устройства намоточно-размоточного 9 (левое), и все совмещаемые последующие технологические операции выполняются аналогично описанным.

Создание и внедрение конструктивно нового "Универсального стана плющильно-волочильно-прокатного" позволяет обеспечить открытый рынок конкурентоспособным оборудованием, металлопрокатом и изделиями, которые пользуются спросом у потребителей, создать дополнительные производственные рабочие места, осваивать и внедрять новые технологии.

Реализация изобретения предусматривает ускорение решений социально-экономического курса производственных реформ.

Предложенное изобретение направлено на оптимизацию производства, эффективное использование вновь создаваемого или реконструируемого оборудования для создания условий роста государственного, акционерного, малого и среднего бизнеса по использованию и реализации конкурентоспособных конструкций оборудования, металлопроката и изделий на мировом рынке.

Библиографические данные источников информации, в которых раскрыты признаки аналогов, совпадающих с заявляемым изобретением

1. А.И.Целиков, В.И.Зюдин. "Современное развитие прокатных станов" 1983.

2. ФРГ, фирма "Фрелинг". Стан 420×420/150×400. Информация 06-04-41, 1983.

3. ФРГ, фирма "Зундвиг". Станы холодной прокатки. Каталог, 1988.

4. ФРГ, АО "Сименс". Приводы и системы регулирования станов бесконечной прокатки. Каталог 1281. 90.

5. ФРГ, фирма "Фрелинг". Прокатные станы. Каталог.

6. ФРГ, фирма "Маннесман Демаг Зак". Каталог.

7. ФРГ, фирма "Зундвиг". "Z-HIGH" вставки в прокатный стан фирмы "Зундвиг", с целью изготовления тонких и широких полос. Д-р Бергер. 1989.

8. Канада, Волочильные станы Bullbock и Deadblock (Бульблок и Дедблок). Экспресс-информация, вып.4, Москва, 1988. ISSN 0234-1433.

9. США, Метизное производство. Износостойкие ступенчатые шкивы для мокрого волочения тонкой и тончайшей стальной проволоки. Экспресс-информация, вып.6, Москва, 1985. ISSN 0233.8688.

10. ФРГ, Высокоскоростной мелкосортнопроволочный стан. Peт ЭА. Высокоскоростной проволочнопрокатный стан фирмы POSCO: Доклад на симпозиуме фирмы "Mannesmann-Demag-Sack", 1988.

11. ФРГ и Бразилия. Производство калиброванного металла и метизов. Усовершенствованное высокоэффективное оборудование для изготовления стальной проволоки и бытового калиброванного металла фирмы "Неrbоrn" ("Герборн") и "Breitenbach" ("Брайтенбах"), Экспресс-информация, вып.2, Москва, 1990. ISSN 0234-1433.

12. СССР, А.с. 441081, 1974 г. "Устройство для плющения".

13. СССР, А.с. 212965, 1967 г. "Четырехроликовая головка для волочения фасонных и плоских профилей".

14. СССР, А.с. 318417, 1975. "Рабочая клеть плющильного стана".

15. Злотников М.И. Производство плющеной ленты. Москва, Металлургиздат, 1951.

16. Когос А.М. Механическое оборудование волочильных и лентопрокатных цехов. Москва, Металлургия, 1964, c.344-368 - прототип.

17. США, High Speed Precesion Wire. Flattening Mills. Проспект фирмы "Fenn".

18. Англия, "Robertson Products". Проспект фирмы "Robertson".

19. Япония. Проспект фирмы "Jshibashi Iron Works."

20. Франция, Техническое предложение фирмы "Joliot".

21. СССР, А.с. 869885, 1981 г. "Клеть прокатного стана".

22. Франция, патент FR 2541144-В1, 1983 г. Mecanisme d’entrainement d’une cage de laminoir".

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| Волочильный стан | 1988 |

|

SU1675008A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ С ФАЛЬЦЕВЫМ ШВОМ | 2003 |

|

RU2260499C2 |

Изобретение относится к области металлургического и машиностроительного производства, в частности к оборудованию для волочения и плющения проволоки, фасонной катанки, а также прокатки и прокатки-волочения плоской ленты и полосы высокого качества и широкой номенклатуры. Задачей изобретения является повышение экономичности производства, сокращение задействованных рабочих площадей, материальных, капитальных и энергетических затрат, а также создание гибких быстроперенастраивающих механизмов, технологического инструмента и автоматизированных систем под разные виды производства металлопроката и изделий из них. Универсальный стан плющильно-волочильно-прокатный, содержит установленные в технологической последовательности разматывающее устройство, ролики опорные мерительные, горизонтальную правильную машину, волочильную клеть, рабочую клеть, левое и правое намоточно-размоточные устройства с механизмами настройки рядной укладки наматываемого металлопроката на шпулю или барабан с регулируемым электроприводом. Устройство имеет систему автоматического регулирования толщины проката. Волочильная клеть выполнена с возможностью установки сменной регулируемой профильной головки-волоки, а рабочая клеть - с возможностью установки следующих сменных комплектов валков для прокатки или плющения: комплекта валков Дуо или Кварто, многовалкового модуля для производства утоненной ленты высокой точности, комплекта валков для прокатки-волочения. Комплект валков прокатки-волочения выполнен в виде двух валков, один из которых - приводной от системы автоматизированного электропривода, с регулируемой скоростью вращения и возможностью плавного перемещения для изменения требуемого зазора между валками в процессе прокатки, другой - неприводной, зажатый в седле с возможностью поворота на угол, соответствующий его износу. Изобретение обеспечивает возможность оптимизации производства. 2 з.п. ф-лы, 3 ил.

| КОГОС А.М | |||

| Механическое оборудование волочильных и лентопрокатных цехов | |||

| - М.: Металлургия, 1964, с.344-368 | |||

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2095170C1 |

| Способ изготовления плющеной проволоки | 1948 |

|

SU81418A1 |

| Устройство для плющения | 1972 |

|

SU441081A1 |

| Система управления разгрузочным устройством | 1987 |

|

SU1424895A1 |

| US 4382376 А, 10.05.1983. | |||

Авторы

Даты

2004-12-20—Публикация

2001-01-04—Подача