Настоящее изобретение относится к способу преобразования катанки из цветных металлов и их сплавов в проволоку с высоким удлинением и в отожженном состоянии. Ради простоты материал катанки и получаемой из нее проволоки ниже будет называться «металлом», независимо от того, состоит ли этот материал из металла или из металлического сплава.

Как известно, начальная обработка катанки из цветных металлов электрического назначения, в частности из меди или алюминия, общеизвестная как стадия черновой обработки или просто черновая обработка, выполняется с использованием многоступенчатых волочильных досок, однопроволочных и двухпроволочных, то есть волочильных досок, которые одновременно обрабатывают две катанки параллельно.

Для ETP или FRHC или бескислородной меди волочильные доски черновой обработки по существу используются для того, чтобы уменьшить катанку диаметром 8 мм до проволоки с диаметром в диапазоне 2-1,5 мм.

Наиболее часто используемым диапазоном является диаметр около 2-1,8 мм вследствие того, что меньшие диаметры в результате внутренних ограничений машины чрезмерно уменьшают производительность.

Для алюминия наиболее распространенный исходный диаметр катанки составляет 9,5 мм, который уменьшается до минимального диаметра приблизительно 2,5 мм.

Многоступенчатые волочильные доски по существу состоят из ряда волочильных досок, чередующихся с волочильными барабанами. Проволока уменьшается до меньшего диаметра, так как она должна пройти через коническое отверстие волочильной доски под натяжением барабана.

Получаемая при волочении холодная деформация уменьшает размеры ячеек кристаллической решетки металла и всегда дает эффект упрочнения металла, т.е. увеличения разрывного усилия с одновременным резким снижением относительного удлинения.

В некоторых случаях этот эффект желателен для того, чтобы увеличить разрывное усилие проволоки; в большинстве случаев, однако, когда проволока должна подвергаться дальнейшим низкотемпературным процессам, этот эффект упрочнения означает, что проволока должна быть подвергнута термической обработке отжигом, поскольку проволока ниже некоторых пределов удлинения уже не является пластичной и тягучей и разрушается при деформации, и поэтому ее невозможно подвергать процессам пластической деформации.

Необходимость отжига проволоки после волочения более важна в обработке алюминиевых сплавов для механических применений и меди, чем для чистого алюминия, известного как «сорт ЕС», поскольку он обычно не обрабатывается до тонких или даже капиллярных диаметров, как это происходит с медью.

Для того, чтобы оптимизировать производство, промышленная практика заключается в том, чтобы использовать на сборочной линии после волочения устройство отжига для восстановления характеристик алюминиевого сплава или меди до исходного состояния, а именно состояния высокой обрабатываемости и пластичности. Поскольку существует слишком много алюминиевых сплавов для механических применений, чтобы описывать поведение каждого из них, настоящее описание будет главным образом рассматривать медь, хотя способ по изобретению также может быть применен и к алюминиевым сплавам.

Встраиваемое в линию устройство отжига в принципе представляет собой нагреватель и охладитель проволоки, которая за очень короткое время доводится (обычно за счет эффекта Джоуля) сначала до температуры рекристаллизации, а затем возвращается к температуре окружающей среды резким охлаждением. Эта термообработка выполняется в контролируемой газовой среде для того, чтобы предотвратить окисление поверхности проволоки, которое происходило бы вследствие высокой температуры.

Эта термообработка снимает упрочнение, которому медь подверглась во время холодной деформации в волочильной доске, восстанавливая удлинение проволоки до уровня около 35-40%, но она оказывает значительное влияние на производственные затраты при изготовлении проволоки.

В качестве примера можно привести одну из самых известных на рынке современных многоступенчатых однопроволочных волочильных досок, которая может превращать катанку диаметром 8 мм из электротехнической (ETP) меди в проволоку с диаметром 2 мм со скоростью 25 м/с, требует установки приблизительно 350 кВт мощности для волочильной доски и приблизительно 220 кВт для устройства отжига. С учетом того факта, что обычно используются приблизительно 70% установленной мощности, фактическое потребление составляет 245 кВт·ч на волочение и 154 кВт·ч на отжиг.

При часовой производительности приблизительно 2,5 т/ч, операция отжига требует потребления электроэнергии около 150 кВт·ч, деленных на 2,5 т/ч, то есть приблизительно 60 кВт·ч на каждую тонну произведенной проволоки.

Следовательно, в целом при традиционном способе производства такого рода на тонну произведенной проволоки потребляется примерно 160 кВт·ч энергии.

Использование устройства отжига, необходимого в обычных методах производства, оказывает значительное влияние на общие производственные затраты, как вследствие ее амортизации, так и из-за стоимости необходимой для отжига энергии, которая добавляется к энергии, требуемой для волочения.

Цель настоящего изобретения состоит в том, чтобы разработать способ преобразования катанки из цветных металлов и их сплавов в проволоку с высоким удлинением и в отожженном состоянии, который позволяет заметно уменьшить общие производственные затраты.

В рамках этой цели задача изобретения состоит в том, чтобы разработать способ, который не требовал бы устройства отжига и позволял бы поэтому исключить как капитальные, так и эксплуатационные затраты на этот компонент.

Другая задача изобретения состоит в том, чтобы предложить способ, который можно осуществлять обычными устройствами или устройствами, которые могут быть получены путем простых модификаций из обычных устройств.

Эта цель и эти и другие задачи, которые станут более понятными в дальнейшем, достигается и решаются с помощью способа преобразования катанки из цветных металлов и их сплавов в проволоку с высоким удлинением и в отожженном состоянии, в котором уменьшение диаметра для перехода от катанки к проволоке осуществляют посредством процесса пластической деформации, отличающегося тем, что температурой подвергаемого пластической деформации металла управляют так, чтобы иметь в конце процесса пластической деформации проволоку при температуре, большей или равной температуре рекристаллизации.

Дополнительные характеристики и преимущества изобретения станут более очевидными из следующего подробного описания предпочтительного, но не исключительного, варианта реализации способа по изобретению, который проиллюстрирован в качестве неограничивающего примера на сопроводительных чертежах, где:

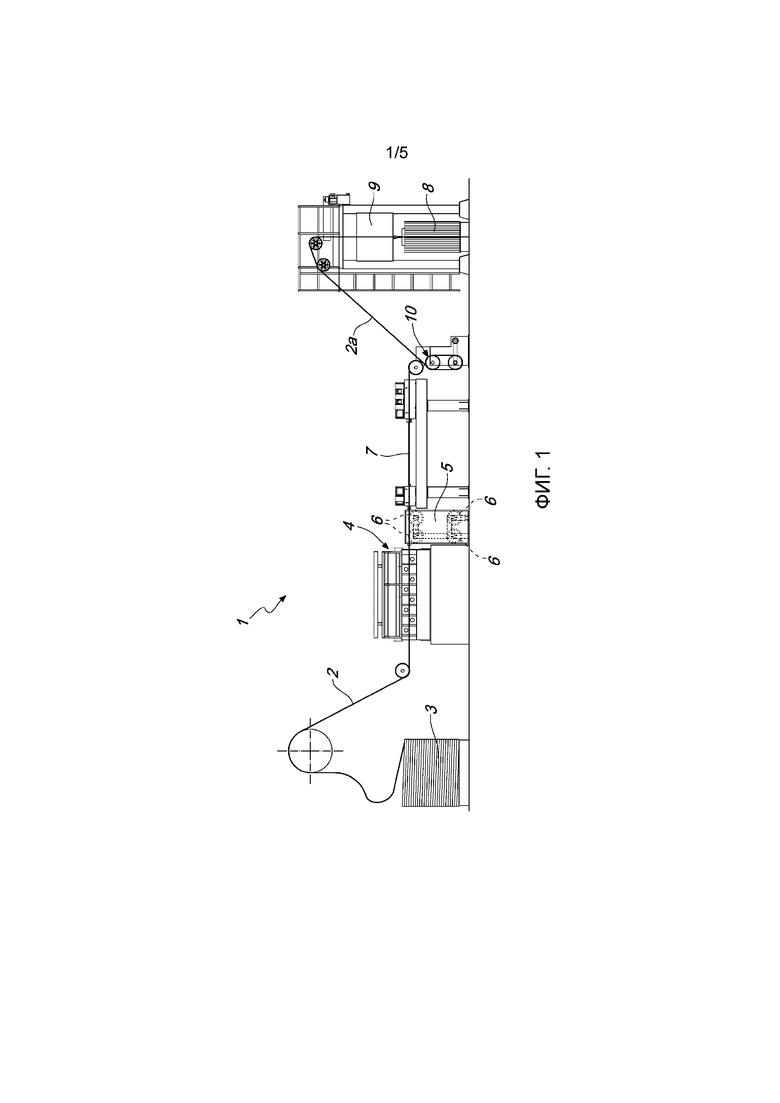

Фиг. 1 представляет собой схематическое изображение установки для осуществления способа по изобретению;

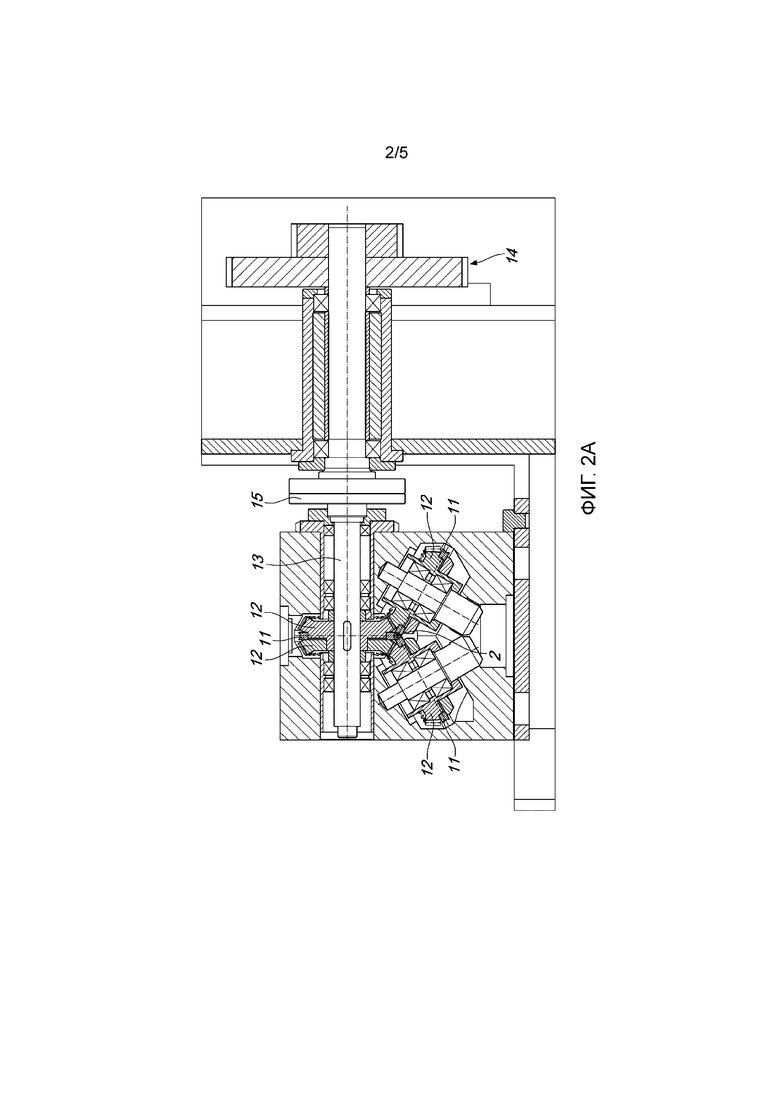

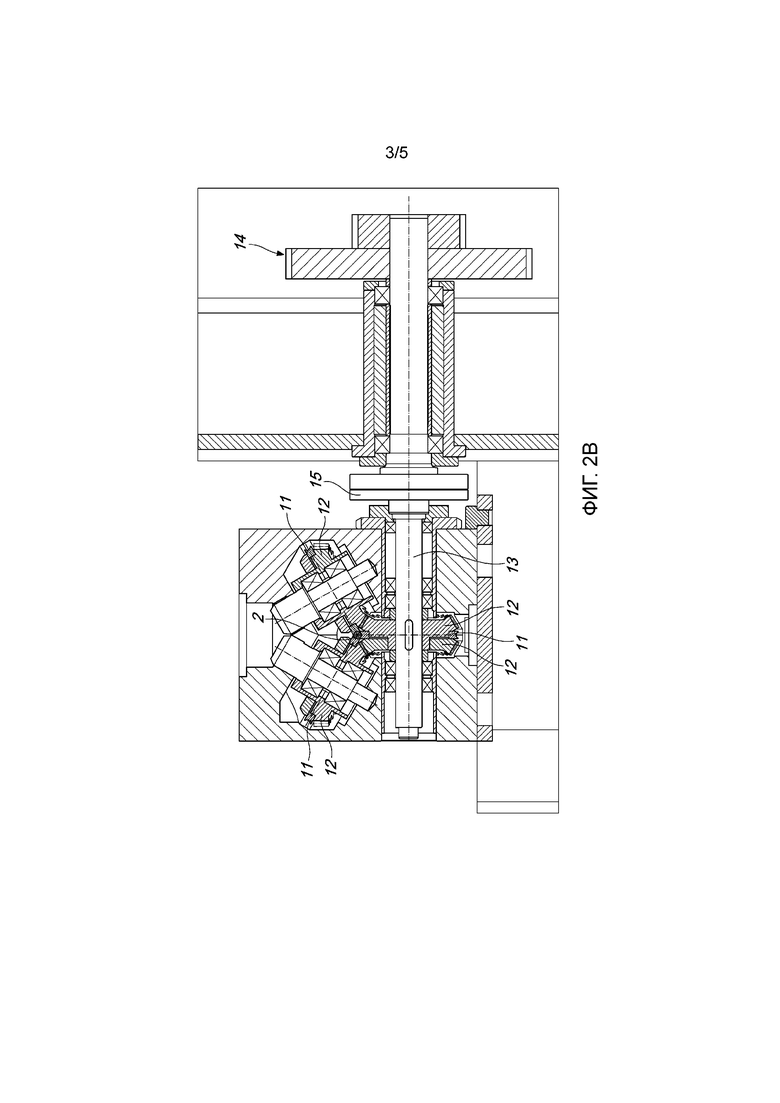

Фиг. 2a и 2b представляют собой схематические поперечные разрезы валков двух смежных блоков прокатки прокатного стана, который может использоваться для осуществления способа по изобретению;

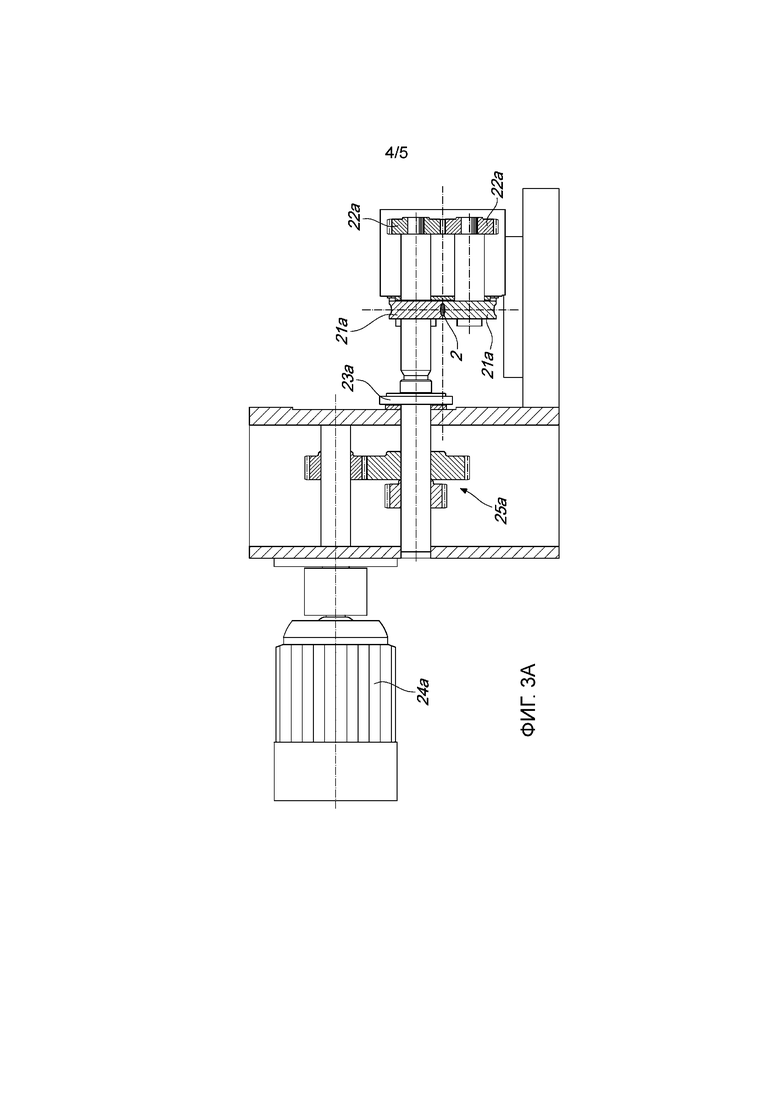

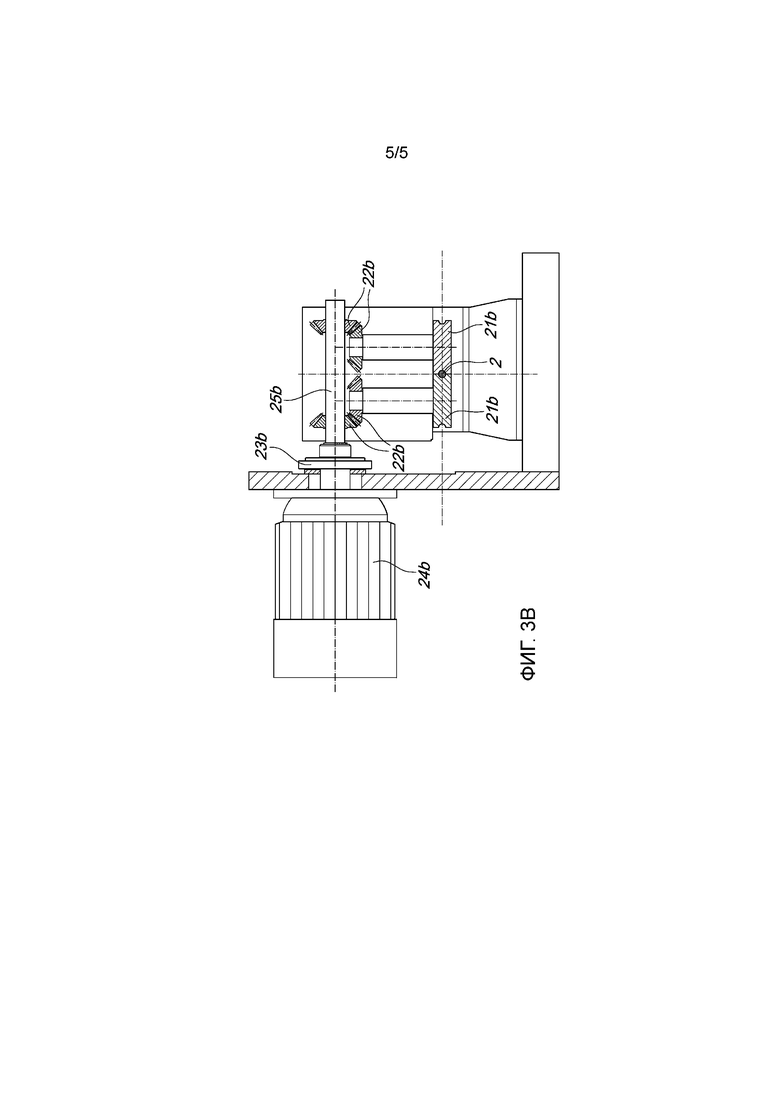

Фиг. 3a и 3b представляют собой схематические поперечные разрезы валков двух смежных блоков прокатки прокатного стана другого типа, который может использоваться для осуществления способа по изобретению.

Как показано на фигурах, способ по изобретению основан по сути на использовании по меньшей мере части той механической энергии, которая подводиться к обрабатываемому металлу для осуществления уменьшения его диаметра и которая преобразуется в тепловую энергию, для того, чтобы довести обрабатываемый металл до по меньшей мере температуры рекристаллизации ближе к концу обработки для уменьшения диаметра. Более конкретно, в способе по изобретению уменьшение диаметра для перехода от катанки к проволоке достигается посредством процесса пластической деформации, и температурой подвергаемого пластической деформации металла управляют так, чтобы иметь в конце процесса пластической деформации проволоку при температуре, большей или равной температуре рекристаллизации.

Предпочтительно, процесс пластической деформации предназначен для получения уменьшения площади поперечного сечения катанки по меньшей мере на 85%.

Хотя процесс пластической деформации в способе по изобретению также может быть осуществлен путем волочения или прокатки, предпочтительным является процесс прокатки, управляющий охлаждением прокатываемого металла так, чтобы довести его температуру в конце процесса прокатки по меньшей мере до температуры рекристаллизации металла.

На практике, способ по изобретению основан на использовании для отжига металла мощности электродвигателя или электродвигателей, которые приводят в действие блоки прокатки прокатного стана, которая преобразуется в тепло внутри обрабатываемого металла. В известном уровне техники это тепло полностью отводят контуром охлаждения волочильных досок, которые в настоящее время используются для черновой обработки, или блоков прокатки прокатных станов, используя в качестве охлаждающего агента эмульсию, состоящую из воды и минерального или синтетического масла, или специальный состав с процентом масла, обычно составляющим в диапазоне между 1% и 5 % массовыми в расчете на массу воды.

Способ по изобретению вместо этого использует охлаждающий агент в жидкой форме с другим составом и соответствующий контур охлаждения, который, однако, может управлять отводом тепла из обрабатываемого металла с повышением его температуры на заключительных стадиях прокатки. Эти действия по управлению отводом тепла, то есть конечной температурой металла, легче осуществлять при использовании прокатных станов, поскольку используемые в настоящее время матрицы (фильеры) волочильных досок предназначены для работы при низких температурах.

По сути, металл в способе по изобретению во время прокатки обрабатывают при температуре, которая является более высокой, чем в обычных способах прокатки, и которая является достаточной для того, чтобы получить рекристаллизацию ближе к завершению уменьшения его диаметра при переходе от катанки к проволоке.

Таким образом, проволока получается с минимальным упрочнением, то есть с высоким удлинением, что устраняет какую-либо потребность в отжиге перед последующей обработкой.

Более конкретно, используемый в обычных способах прокатки охлаждающий агент, который также должен обладать смазочными свойствами в отношении валков, прокладок и других деталей машины, обычно представляет собой эмульсию воды и масла конкретного состава, в котором масло присутствует в количестве, составляющем между 1% и 5% массовыми по отношению к количеству воды. В способе по изобретению охлаждающий агент также состоит из эмульсии масла и воды, но масло присутствует в нем с процентном содержании более 5% и вплоть до 25% массовых по отношению к количеству воды. Поскольку масло имеет намного более низкую удельную теплоемкость, чем вода, эта эмульсия, которая имеет высокую долю масла, уменьшает отвод тепла приблизительно в соответствии с соотношением между удельной теплоемкостью масла и удельной теплоемкостью воды и пропорционально проценту масла по отношению к проценту воды.

Установка для осуществления способа по изобретению схематично показана на Фиг. 1 и в целом обозначена ссылочным номером 1.

Катанка 2, сходящая с бунта 3, входит в прокатный стан 4, где она претерпевает уменьшение диаметра до тех пор, пока она не станет проволокой, обозначенной ссылочным номером 2a, и где, как объяснено выше, она претерпевает нагрев, который доводит ее температуру на заключительных стадиях прокатки по меньшей мере до температуры рекристаллизации. Проволока 2a на выходе из прокатного стана 4 входит в камеру 5 с регулируемой неокисляющей атмосферой, где она проходит участок, будучи направляемой шкивами 6, и на выходе из камеры 5 ее охлаждают в трубе 7, в которой охлаждающая эмульсия течет с высокой скоростью. На выходе из трубы 7 проволоку 2a собирают известным самим по себе образом в контейнер 8 сматывающим устройством 9, скорость которого синхронизирована со скоростью прокатного стана 4 посредством датчика 10.

Прокатный стан, используемый для осуществления способа по изобретению, образован прокатным станом с блоками прокатки, расположенными в линию, т.е. последовательно, предпочтительно многоступенчатого прецизионного прокатного стана, выполненного с возможностью прокатки малых диаметров, ≤ 2 мм, например, но не исключительно, прокатного стана типа Micro Rolling Mill производства компании «Continuus-Properzi S.p.A.».

Фиг. 2a и 2b показывают два блока прокатки прокатного стана, который может использоваться для осуществления способа по изобретению, расположенные последовательно друг за другом вдоль пути прохождения металла во время прокатки. В каждом блоке прокатки валки 11, имеющиеся в количестве трех на один блок и распределенные вокруг оси катанки 2, соединены посредством зубчатых колес 12 с приводным валом 13, который, в свою очередь, соединен с зубчатой передачей 14 посредством муфты 15. Зубчатая передача 14 соединена с обычным и не показанным ради простоты электродвигателем, который приводит в действие различные блоки прокатки. Как можно заметить, валки блока прокатки, показанного на Фиг. 2a, выполнены с такой формой контура, чтобы получить у катанки 2 треугольное поперечное сечение со скругленными вершинами, в то время как валки блока прокатки, показанного на Фиг. 2b, выполнены с такой формой контура, чтобы получить у катанки 2 круглое или округлое поперечное сечение. Блоки прокатки прокатного стана располагаются так, чтобы последовательно производить деформацию поперечного сечения катанки в последовательности треугольник-круг-треугольник вплоть до конечного круга.

Фиг. 3a и 3b показывают два блока прокатки другого типа прокатного стана, который также может использоваться для осуществления способа по изобретению, расположенные последовательно друг за другом вдоль пути прохождения металла во время прокатки. В этом случае каждый блок прокатки состоит из двух взаимно противоположных валков 21a, 21b, между которыми пропускается катанка 2. В блоке прокатки, показанном на Фиг. 3a, валки 21a взаимно соединены зубчатыми колесами 22a и посредством муфты 23a соединены с зубчатой передачей 25a, которая соединена, в свою очередь, с электродвигателем 24a. В блоке прокатки, показанном на Фиг. 3b, валки 21b соединены посредством зубчатых колес 22b с приводным валом 25b, который, в свою очередь, соединен с соответствующим электродвигателем 24b посредством муфты 23b. Как можно заметить, в этом случае валки блока прокатки, показанного на Фиг. 3a, выполнены с такой формой контура, чтобы получить у катанки 2 эллиптическое поперечное сечение, в то время как валки блока прокатки, показанного на Фиг. 3b, выполнены с такой формой контура, чтобы получить у катанки 2 круглое или округлое поперечное сечение. Блоки прокатки прокатного стана располагаются так, чтобы последовательно производить деформацию поперечного сечения катанки в последовательности эллипс-круг-эллипс вплоть до конечного круга.

Распределение охлаждающего агента в различных блоках прокатки минимизировано и может быть импульсным и/или синусоидальным, то есть расход эмульсии может регулироваться от нуля до максимума и может произвольно меняться на протяжении временных интервалов; например, он может проходить от нуля до максимума за 2 секунды, а затем возвращаться к нулю еще за 2 секунды, таким образом уполовинивая средний расход эмульсии в единицу времени. Это позволяет избежать повреждения валков, независимо от того, сделаны ли они из стали, или карбида, или керамики, и/или других механических деталей, и в то же самое время произвольно уменьшать в обширном диапазоне возможностей количество тепла, отводимого из металла. Учитывая, что C=K·P·ΔT, где C – количество удаляемых калорий, P – расход эмульсии, ΔT – увеличение температуры эмульсии между точкой подачи и точкой выхода, и K – удельная теплоемкость эмульсии, необходимо уменьшать значение K, как было объяснено ранее, путем увеличения процента масла в эмульсии и минимизации ее расхода по сравнению с известным уровнем техники.

Второй способ распределения эмульсии заключается в различном управлении ею от одного блока прокатки к другому; например, использовании более высокого расхода эмульсии в первых блоках прокатки и уменьшении его до минимума в последних блоках прокатки, или наоборот.

Таким образом получается достаточное смазочное действие эмульсии и, в то же самое время, минимизируется охлаждающее действие, что гарантирует, что большая часть мощности электродвигателя или электродвигателей, которые приводят в действие блоки прокатки, вносит вклад в повышение температуры обрабатываемого металла.

Управление обеспечиваемым эмульсией охлаждением, коррелируемое с выходной скоростью, которая в предпочтительном варианте реализации составляет между 25 и 30 м/с, и коррелируемое с поглощаемой мощностью электродвигателя, может давать проволоку диаметром 2 мм после последнего блока прокатки при желаемой температуре рекристаллизации, большей или равной 250°C.

Эмульсия в соответствии с требованиями может распределяться по всем блокам прокатки или только по части этих блоков. Кроме того, эмульсия может распределяться в распыленной форме.

Необязательно, эмульсия, используемая для управления температурой подвергаемого прокатке металла, может быть снабжена добавкой этилового или метилового или изопропилового спирта в количестве, составляющем между 1% и 3% в расчете на полную массу эмульсии, для того, чтобы использовать преимущество свойства таких спиртов объединяться с кислородом, тем самым химически растворяя окисленный слой поверхности проволоки, если она выполнена из меди.

В проведенных испытаниях было также найдено, что проволока должна оставаться при температуре, по меньшей мере равной температуре рекристаллизации, в течение времени, необходимого для получения достаточной рекристаллизации, чтобы гарантировать, что проволока имеет удлинение 35% или больше перед ее охлаждением. Необходимое время составляет по меньшей мере 1/5 секунды, и оно получается при прохождении проволоки пути между передаточными шкивами 6, расположенными в камере 5 с регулируемой неокисляющей атмосферой.

Проволока на выходе из камеры 5 с регулируемой атмосферой окончательно охлаждается в трубе 7 посредством эмульсии, которая может быть той же самой эмульсией, использовавшейся для управления температурой в прокатном стане 4. Посредством охлаждения в трубе 7 температуру проволоки доводят ниже температуры окисления.

Если производимая проволока продается больше по эстетическим, чем технологическим соображениям, подразумевая, что посредством прокатки могут быть получены допуски на округлость, равные ± 1%, то после охлаждения, но все еще на технологической линии может быть выполнен дрессировочный проход с небольшим относительным уменьшением площади (обжатием) менее 5% с тем, чтобы получить превосходную отделку поверхности с минимальным уменьшением относительного удлинения.

Ниже приведены два примера выполнения способа по изобретению в сравнении с обычным способом, выполняемым с помощью современной многоступенчатой, однопроволочной волочильной доски для преобразования катанки диаметром 8 мм из ETP меди в проволоку с диаметром 2 мм со скоростью производства 25 м/с.

Пример 1:

Первое испытание применения способа по изобретению осуществляли с установкой показанного на Фиг. 1 типа, используя в качестве прокатного стана прокатный стан Micro Rolling Mill производства компании «Continuus-Properzi S.p.А.», г. Милан, Италия, оборудованный размотчиком катанки, контуром для охлаждающей эмульсии, одним электродвигателем мощностью 250 кВт для приведения в действие прокатного стана и намотчиком Niehoff для сматывания проволоки.

Прокатный стан использованного типа имеет восемь блоков прокатки, каждый с тремя валками с теоретическим диаметром 170 мм. Последовательность блоков прокатки принимает медную катанку диаметром 8 мм и по шагам треугольник-круг-треугольник обжимает ее до диаметра 2 мм на выходе. Использовалась стандартная ETP медная катанка с диаметром 8 мм, купленная на европейском рынке.

На выходе из прокатного стана набор из шести шкивов пропускал проволоку по пути длиной приблизительно 6 м в камере с регулируемой неокисляющей атмосферой перед ее входом в охлаждающую трубу, питаемую той же самой охлаждающей эмульсией, что и прокатный стан. Затем проволока сматывалась известным образом.

После некоторых испытаний для стабилизации работы катанку диаметром 8 мм прокатывали до достижения окончательного диаметра 2 мм со скоростью 25 м/с, что соответствует примерно 2500 кг/ч, с эмульсией, подаваемой поочередно ко всем блокам прокатки с нечетными номерами, а через две секунды – к блокам прокатки с четными номерами; то есть каждый блок прокатки получал эмульсию в течение двух секунд с расходом 10 л/мин, поочередно с двумя секундами без эмульсии. Содержание синтетического масла в воде для образования эмульсии поддерживалось в диапазоне между 10% и 11%. Удлинение проволоки, смотанной в бунт, постоянно сохранялось более высоким, чем 40%, в то время как для подобной обработки с помощью обычной волочильной доски было бы вместо этого получено удлинение ≤5% перед отжигом.

Как было упомянуто выше, полное потребление энергии на волочильную доску и устройство отжига, то есть при использовании способа обычного типа, составляет что-то около 160 кВт·ч на тонну произведенной проволоки, согласно данным в предложениях от производителей и собранным эксплуатационным данным.

Новый способ, осуществляемый с использованием модели прокатного стана Micro Rolling Mill, обеспечил среднюю экономию энергии во время испытаний примерно 50%, поскольку энергопотребление на тонну произведенной проволоки составило всего лишь 83-85 кВт·ч.

Пример 2:

Во втором испытании, осуществленном с использованием той же самой установки, что и в примере 1, ту же катанку прокатывали при той же самой скорости, что и в примере 1, и до того же самого окончательного диаметра. В этом втором испытании эмульсию распределяли равномерно по всем блокам прокатки, но под высоким давлением и с использованием распылителей, которые распыляли эмульсию надлежащим образом. Точка равновесия, которая давала (как и в первом испытании) проволоку диаметром 2 мм с удлинением 40%, была достигнута при общем расходе эмульсии, равном 45 л/мин, в восьми блоках прокатки. В последних четырех блоках прокатки использовались высокотемпературные подшипники.

Полное потребление энергии в этом втором испытании также оказалось по-прежнему очень выгодным относительно способов известного уровня техники, стабилизировавшись на примерно 85 кВт·ч на тонну произведенной проволоки.

На практике было найдено, что способ по изобретению полностью достигает поставленной цели, поскольку за счет устранения необходимости в использовании устройства отжига он позволяет заметно снизить затраты на производство проволоки.

При использовании способа по изобретению не только экономится электроэнергия, затрачиваемая на устройство отжига, но и достигается экономия в процессе пластической деформации металла, поскольку деформация прокаткой требует меньше энергии, чем деформация посредством ряда матриц, и это обусловлено разницей, присущей деформации кристаллов металла в этих двух типах деформации, а также тем, что повышение температуры металла означает, что для деформации во время прокатки требуется меньше энергии.

Способ по изобретению также дает экологическую выгоду; фактически, контур технической воды, которая охлаждает эмульсию, и соответствующая градирня также выделяют в окружающую среду такое количество тепла, которое практически наполовину меньше относительно установки с волочильной доской и устройством отжига.

Другое преимущество способа по изобретению состоит в том, что он позволяет осуществлять черновую обработку катанки из цветных металлов с помощью более компактных и менее шумных установок.

Хотя изобретение было описано преимущественно со ссылкой на обработку меди, оно может быть также использовано для обработки алюминиевых сплавов при регулировании температуры металла так, чтобы в конце процесса пластической деформации металла с получением проволоки с желаемым диаметром из катанки получить проволоку с температурой, большей или равной температуре рекристаллизации обрабатываемого металла.

Изложенный таким образом способ можно подвергнуть многочисленным модификациям и вариациям, все из которых входят в объем охраны прилагаемой формулы изобретения. Таким образом, например, вместо того, чтобы использовать моторизованные валки, могут использоваться холостые валки, чередуемые с моторизованными барабанами, которые увлекают обрабатываемую проволоку. Пластическая деформация металла для получения желаемого уменьшения диаметра при переходе от катанки к проволоке, в конце концов, может быть также реализована с помощью волочильных досок, при условии, что они модифицированы относительно обычных волочильных досок, предназначенных для работы при низких температурах, так, чтобы на конечной стадии пластической деформации достигалась температура, по меньшей мере равная температуре рекристаллизации обрабатываемого металла.

Кроме того, все детали могут быть заменены другими, технически эквивалентными элементами.

Раскрытие итальянской патентной заявки № 102016000031451 (UA2016A002023), приоритет которой испрашивается данной заявкой, включено сюда посредством ссылки.

Там, где технические признаки, указанные в каком-либо пункте формулы изобретения, сопровождаются ссылочными обозначениями, эти ссылочные обозначения включены с единственной целью увеличения ясности формулы изобретения, и соответственно такие ссылочные обозначения не оказывают никакого ограничивающего влияния на интерпретацию каждого элемента, идентифицированного для примера такими ссылочными обозначениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| Способ производства стальной проволоки или прутков | 1986 |

|

SU1424900A1 |

| МЕДНЫЙ ОБМОТОЧНЫЙ ПРОВОД | 2022 |

|

RU2803190C1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАНКИ | 2012 |

|

RU2491358C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕДНОЙ ПРОВОЛОКИ | 2023 |

|

RU2831774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2001 |

|

RU2213149C2 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| Способ обработки катанки | 1982 |

|

SU1057562A2 |

Изобретение относится к получению проволоки из цветных металлов и может быть использовано, в частности, для изготовления изделий электротехнического назначения. Способ преобразования катанки из цветных металлов и их сплавов, таких как алюминий, медь и их сплавы, в проволоку с высоким удлинением и в отожженном состоянии без использования устройства для отжига включает уменьшение диаметра для перехода от катанки к проволоке посредством процесса пластической деформации, при этом по меньшей мере часть механической энергии, подводимой к обрабатываемому металлу для осуществления уменьшения его диаметра, преобразуют в тепловую энергию для отжига металла, а температурой подвергаемого пластической деформации металла управляют таким образом, чтобы иметь в конце процесса пластической деформации проволоку при температуре, большей или равной температуре рекристаллизации. Изобретение направлено на получение проволоки с характеристиками, аналогичными характеристикам проволоки, подвергнутой операции отжига, что позволяет избежать термообработки отжигом, необходимой в обычных методах производства, за счет чего достигается значительная экономия производственных затрат. 17 з.п. ф-лы, 2 пр., 5 ил.

1. Способ преобразования катанки из цветных металлов и их сплавов, таких как алюминий, медь и их сплавы, в проволоку с высоким удлинением и в отожженном состоянии без использования устройства для отжига, в котором уменьшение диаметра для перехода от катанки к проволоке осуществляют посредством процесса пластической деформации и в котором по меньшей мере часть механической энергии, подводимой к обрабатываемому металлу для осуществления уменьшения его диаметра, преобразуют в тепловую энергию для отжига металла, причем температурой подвергаемого пластической деформации металла управляют таким образом, чтобы иметь в конце процесса пластической деформации проволоку при температуре, большей или равной температуре рекристаллизации.

2. Способ по п. 1, отличающийся тем, что упомянутый процесс пластической деформации адаптирован для получения уменьшения площади поперечного сечения катанки, по меньшей мере равного 85%.

3. Способ по п. 1, отличающийся тем, что уменьшение диаметра для перехода от катанки к проволоке осуществляют посредством процесса прокатки с управлением охлаждением прокатываемого металла таким образом, чтобы довести его температуру в конце процесса прокатки до температуры, более высокой или по меньшей мере равной температуре рекристаллизации металла.

4. Способ по любому из пп. 1-3, отличающийся тем, что катанка, подвергаемая процессу пластической деформации, выполнена из ETP или FRHC или бескислородной меди, и тем, что температура проволоки в конце процесса пластической деформации составляет по меньшей мере 250°C.

5. Способ по любому из пп. 1-3, отличающийся тем, что катанка, подвергаемая процессу пластической деформации, выполнена из алюминия или алюминиевого сплава и температура проволоки в конце процесса пластической деформации по меньшей мере равна температуре рекристаллизации материала, составляющего катанку.

6. Способ по любому из пп. 1-5, отличающийся тем, что охлаждением прокатываемого металла управляют с использованием в качестве охлаждающего агента в процессе прокатки эмульсии синтетического эмульгируемого масла и воды с процентным содержанием синтетического эмульгируемого масла, составляющим между 5 и 25% от количества воды.

7. Способ по п. 6, отличающийся тем, что процесс прокатки осуществляют с помощью прокатного стана (4), состоящего из последовательно расположенных блоков прокатки, причем упомянутую эмульсию распределяют по всем блокам прокатки.

8. Способ по п. 6, отличающийся тем, что процесс прокатки осуществляют с помощью прокатного стана (4), состоящего из последовательно расположенных блоков прокатки, причем упомянутую эмульсию распределяют по части упомянутых блоков прокатки.

9. Способ по любому из пп. 6-8, отличающийся тем, что упомянутую эмульсию распределяют импульсным образом в по меньшей мере часть упомянутых блоков прокатки.

10. Способ по п. 9, отличающийся тем, что упомянутую эмульсию распределяют импульсным образом в по меньшей мере часть упомянутых блоков прокатки с переменным периодом импульсов.

11. Способ по любому из пп. 6-10, отличающийся тем, что упомянутую эмульсию распределяют в по меньшей мере часть упомянутых блоков прокатки в распыленной форме.

12. Способ по любому из пп. 1-11, отличающийся тем, что проволоку после процесса прокатки выдерживают в неокисляющей атмосфере в течение заданного времени.

13. Способ по п. 12, отличающийся тем, что проволоку после процесса прокатки выдерживают в неокисляющей атмосфере в течение времени, равного по меньшей мере 1/5 с.

14. Способ по любому из пп. 1-13, отличающийся тем, что проволоку после процесса прокатки подвергают охлаждению для того, чтобы довести ее температуру до температуры ниже температуры окисления.

15. Способ по п. 14, отличающийся тем, что проволоку после процесса прокатки подвергают охлаждению для того, чтобы довести ее температуру до температуры ниже температуры окисления, до температуры, которая является подходящей для прохода дрессировочной прокатки.

16. Способ по п. 15, отличающийся тем, что проволоку после упомянутого процесса прокатки подвергают этапу волочения для чистовой отделки поверхности.

17. Способ по п. 15 или 16, отличающийся тем, что упомянутое охлаждение проволоки после процесса прокатки осуществляют посредством той же самой эмульсии, используемой для управления охлаждением прокатываемого металла.

18. Способ по п. 17, отличающийся тем, что к упомянутой эмульсии добавляют процент этилового, или метилового, или изопропилового спирта, составляющий между 1 и 3%.

| US 3613767 A, 19.10.1971 | |||

| Способ получения медной катанки | 1985 |

|

SU1289567A1 |

| ТЕСТ-СИСТЕМА ДЛЯ ОБНАРУЖЕНИЯ ЭКСПРЕССИИ ГЕНОВ NAT2 У ЧЕЛОВЕКА | 2014 |

|

RU2580005C1 |

| US 2006157167 A1, 20.07.2006 | |||

| US 2010230069 A1, 16.09.2010. | |||

Авторы

Даты

2020-10-14—Публикация

2017-03-24—Подача