1

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при производстве целлюлозы для бумаги, картона и для химической переработки из разнообразного растительного сырья.

Известен способ получения целлюлозы, который заключается в обработке измельченного сырья в среде водного раствора гидроокиси аммония кислородом при температуре 130-150°С и давлении 1,8-18 кг/см. Делигнификация растительного сырья по известному способу (метод окислительного аммонолиза) позволяет использовать растворенные органические вещества для получения органоминеральных удобрений длительного действия и т. д. Однако целлюлоза, полученная этим способом из древесного растительного сырья, имеет желтый цвет, что отрицательно сказывается на ее отбелке. Кроме того, вследствие окислительной деструкции в этом процессе трудно достичь высокой механической прочности полученного полуфабриката. Деструкция целлюлозы особенно заметна на последних стад11ях делигнификации.

С целью улучшения качества целевого продукта, предлагается способ получения целлюлозы путем обработки исходного целлюлбзосолержащего сырья кислородсодержащим газом в щелочной среде ири повышенных тем;пературс и давлении, отличающийся тем, что полученный в процессе продукт дополнительно обрабатывают кислородсодержащим окислителем в щелочной среде ири рН 8-13. Желательно в качестве кислородсодержащего окислителя использовать газообразный кислород и обработку вести при температуре 80- 30°С и давлении до 20 атм или применять перекись водорода и обработку в этом случае

осуществлять при температуре 60-80°С, а первоначальную обработку кислородсодержащим газом вести при температуре 130-IGO G и давлении 20-40 атм.

Предлагаемый способ получения целлюлозы из целлюлозосодержащего растительного сырья осуществляют следующим образом. Растительное целлюлозосодсржащее сырье (стружки, оиилки, сечка однолетних растений) загружают в автоклав высокого давления и заливают водным раствором гидроокиси аммония. Автоклав закрывают и в него подают кислород до создания давления 20- 40 атм. При достижении указанного давления отключают линию и подачу кислорода

полностью прекращают.

Подъем температуры до конечного значения осуществляют за 0,5-1,0 час. Варочный процесс (проводят 1ири 130-160° С в течение 0,5-6,0 час. Конечная температура варки и ее

продолжительность зависят от исходного растигельного сырья, концентрации раствора гидроокиси .аммония, давления кислорода. По истечении указаиного срока давление в котле снижают до нормального, полученный полуфабрикат выгружают, при необходимости размалывают и промывают, а затем направляют на вторую ступень обработки кислородсодержащим окислителем, например газообразным кислородом или перекисью водорода, в щелочной среде. Для создания щелочной среды можно применять водные растворы едкого натра, едкого кали, кальцинированной соды, гидроокиси аммония, гидроокиси магния и подобных соединений или их смесей. При обработке во второй стзпени газообразным кислородом полуфабрикат загружают в автоклав, заливают щелочным раствором, например едкого натра с добавкой соединений магния, закрывают его и подают кислород до. давления 5-20 атм. При достижении указанного давления подачу кислорода в автоклав прекращают. Подъем температуры до 80-130°С осуществляют за 0,5-1,0 час. Продолжительность обработки на второй ступени при конечной температуре 0,5-3 час. По истечении указанного срока давление в котле снижают до нормального

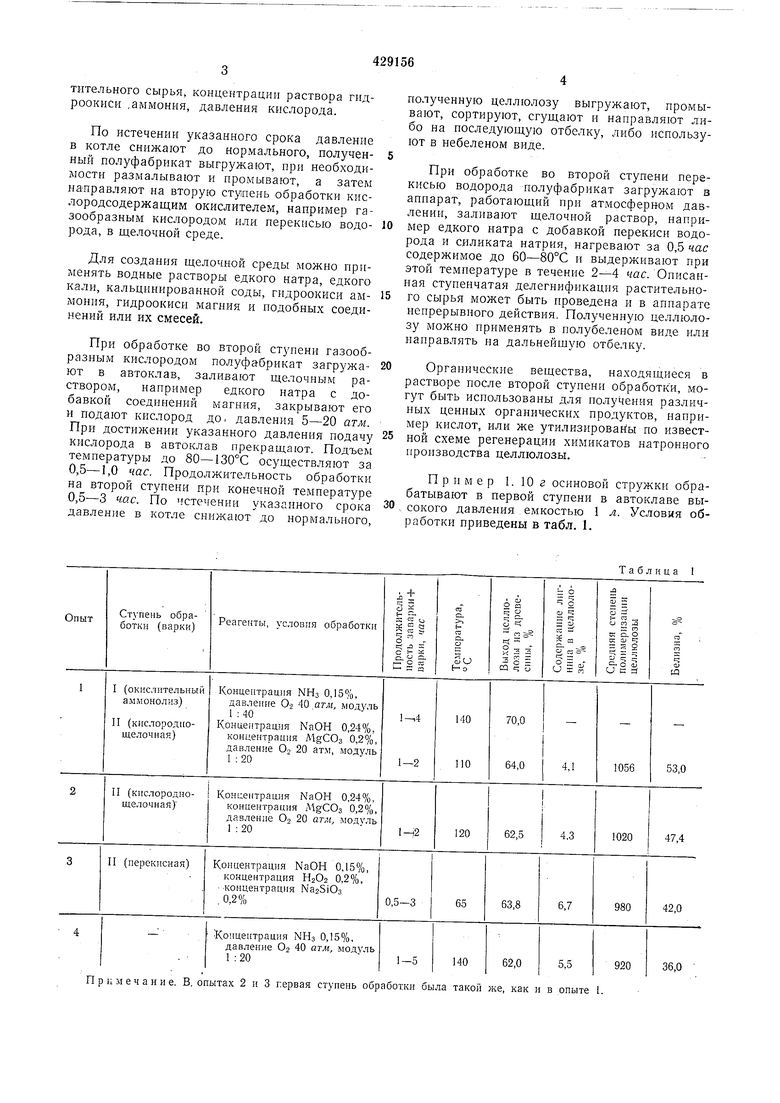

Таблица 1 полученную целлюлозу выгружают, промывают, сортируют, сгущают н направляют либо на последующую отбелку, либо используют в небеленом виде. При обработке во второй ступени перекисью водорода полуфабрикат загружают в аппарат, работающий при атмосферном давлении, заливают щелочной раствор, например едкого натра с добавкой перекиси водорода и силиката натрия, нагревают за 0,5 час содержимое до 60-80°С и выдерживают при этой темиературе в течение час. Описанная ступенчатая делегиифпкация растительного сырья может быть проведена и в аппарате непрерывного действия. Полученную целлюлозу можно применять в полубеленом виде ргли направлять на дальнейшую отбелку. Органические вещества, находящиеся в растворе после второй стуиени обработки, могут быть использованы для получения различных ценных органических продуктов, например кислот, или же утилизирован:ы по известной схеме регенерации химикатов натронного производства целлюлозы. Пример 1. 10 г осиновой стружки обрабатывают в первой ступени в автоклаве вы, сокого давления емкостью 1 л. Условия обработки приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1972 |

|

SU431277A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU374402A1 |

| Способ получения целлюлозы | 1978 |

|

SU787519A1 |

| Способ получения беленой целлюлозы из волокон лубяных культур | 2023 |

|

RU2807323C1 |

| Способ получения беленой конопляной целлюлозы | 2020 |

|

RU2735263C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПУШЁННОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ИЗДЕЛИЙ САНИТАРНО-ГИГИЕНИЧЕСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2786781C1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2003 |

|

RU2233926C1 |

| Способ получения микрокристаллической целлюлозы из тресты технической конопли | 2022 |

|

RU2804999C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ПОРОШКОВОЙ И ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ РАСТЕНИЙ СЕМЕЙСТВА ЗОНТИЧНЫХ, ЛУБЯНЫХ КУЛЬТУР И ОТХОДОВ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2022 |

|

RU2802641C1 |

Примечание. В. опытах 2 и 3 первая ступень обработки бы.ча такой же, как н в опыте 1.

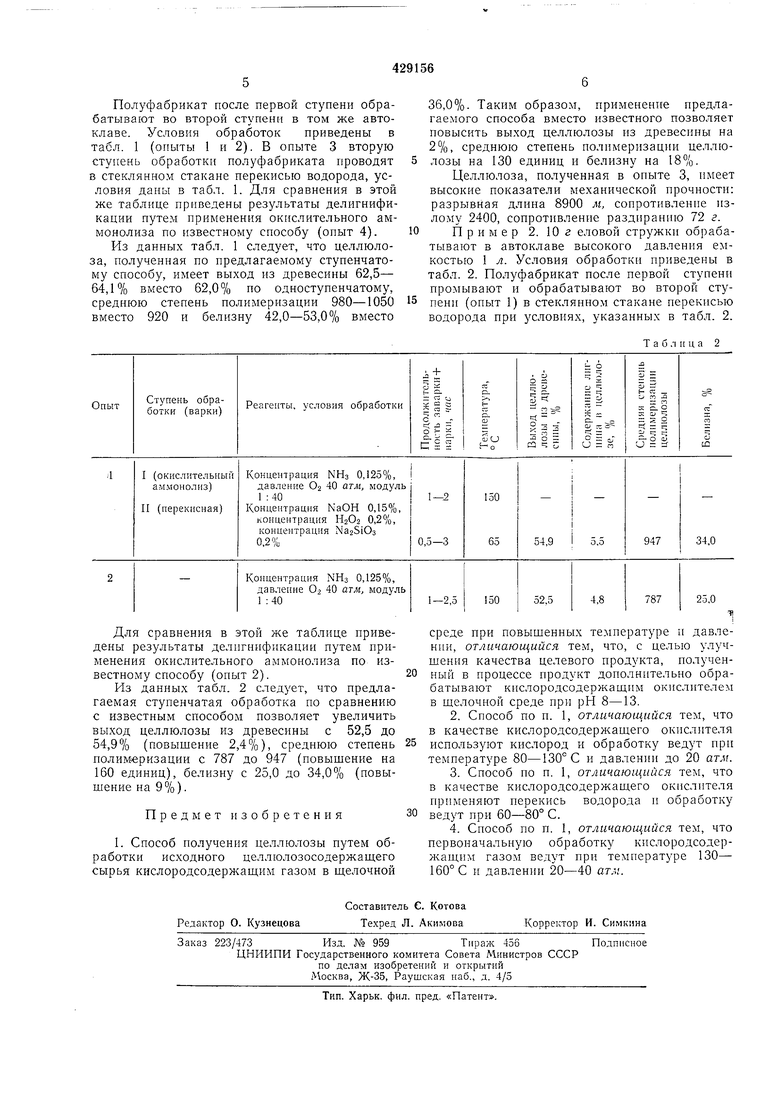

Полуфабрикат после первой ступени обрабатывают во второй ступени в том же автоклаве. Условия обработок приведены в табл. 1 (опыты 1 и 2). В опыте 3 вторую ступень обработки полуфабриката проводят в стеклянном стакане перекисью водорода, условия даны в табл. 1. Для сравнения в этой же таблице приведены результаты делигнификации путе.ч применения окислительного аммонолиза по известному способу (опыт 4).

Из данных табл. 1 следует, что целлюлоза, полученная по предлагаемому ступенчатому способу, имеет выход из древесины 62,5- 64,1% вместо 62,0% по одноступенчатому, среднюю степень полимеризации 980-1050 вместо 920 и белизну 42,0-53,0% вместо

36,0%. Таким образом, применение предлагаемого способа вместо известного позволяет повысить выход целлюлозы из древесины на 2%, среднюю степень полимеризации целлюлозы на 130 единиц и белизну на 18%.

Целлюлоза, полученная в опыте 3, имеет высокие показатели механической прочности: разрывная длина 8900 м, сопротивление излому 2400, сопротивление раздиранию 72 г.

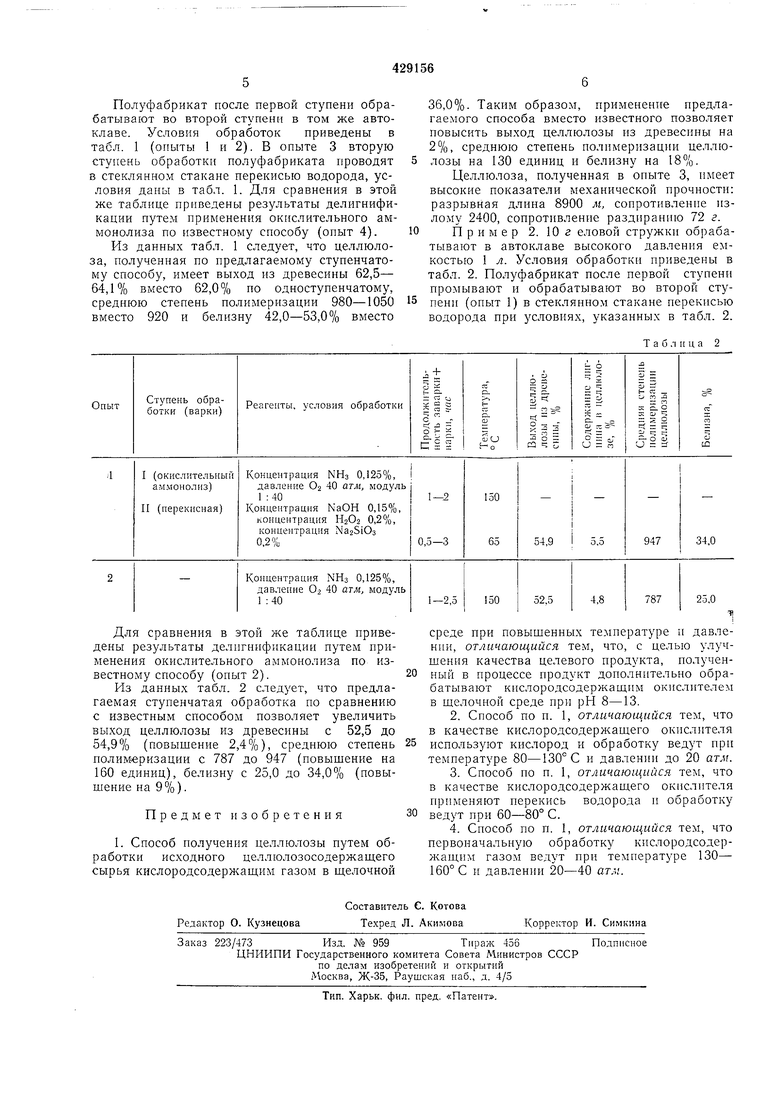

Пример 2. 10 г еловой стружки обрабатывают в автоклаве высокого давления емкостью 1 л. Условия обработки приведены в табл. 2. Полуфабрикат после первой ступени промывают и обрабатывают во второй ступени (опыт 1) в стеклянном стакане перекисью водорода при условиях, указанных в табл. 2.

Таблица 2

Даты

1974-05-25—Публикация

1972-07-19—Подача