1

Р1зобретенне относится к целлюлозно-бумажной промышленности и может быть использовано в производстве бумаги и картона.

Известен способ получения целлюлозы путем обработки исходного целлюлозосодержащего измельченного сырья кислородсодержащим газом в водном растворе гидроокиси аммония при повышенных температурах (130-150° С) и давлении (1,8-18 атм) и при рН 9-12,2.

Однако применение известного способа для получения целлюлозы из древесного растительного сырья дает низкокачественный продукт темного цвета с низкой степенью полимеризации и большим количеством непровара вследствие изменения состава варочного раствора в ходе делигнификации.

При делигнификации растительного сырья образуются кислые продукты, на нейтрализацию которых расходуется щелочный реагент, что ири1водит к снижению рН варочного раствора и ухудшению качества продукта.

С целью повышения качества целевого продукта при использовании в качестве исходного сырья древесного растительного сырья предлагается вести процесс при порционной подаче соединения аммиака для поддержания рН 5-11 в течение процесса. Желательно в качестве соединения аммиака использовать аммиак или его водный раствор, карбонат или бикарбонат аммония, ацетат, оксалат или формиат аммония.

При поддержании указанного значения рП в течение всей обработки по-видимому, уменьшается конденсация лигнина с участием азота, что позволяет получать из древесины более светлую целлюлозу со значительно более высокой степенью полимеризации, которая указывает на ее меньшую деструкцию в ходе варки и обеспечивает более высокую механическую прочность целлюлозы.

Для делигнификации волокнистое сырье (стружки, опилки, сечка однолетних растений) загружают в автоклав высокого давления, заливают в него раствор гидроокиси аммония или его солей, обладающих высокой буферностью, закрывают и подают кислород до давления 10-40 атм. Время нагревания до 120-180° С (время заварки) 0,5-2,0 час. Варочный процесс при 120-180° С проводят в течение 1-8 час в зависимости от взятого волокнистого сырья, применяемых реагентов и назначения получаемой целлюлозы.

Во время варки периодически или непрерывно вводят в автоклав концентрированный водный раствор гидроокис дммония, аммиак (жидкий или газообразный) или его соли, поддерживая рП варочного раствора 5-И.

После варки давление в котле снижают до

нормального, полученную целлюлозу выгружают, промывают, сортируют, сгущают и направляют на отбелку нли используют в неотбеленном виде.

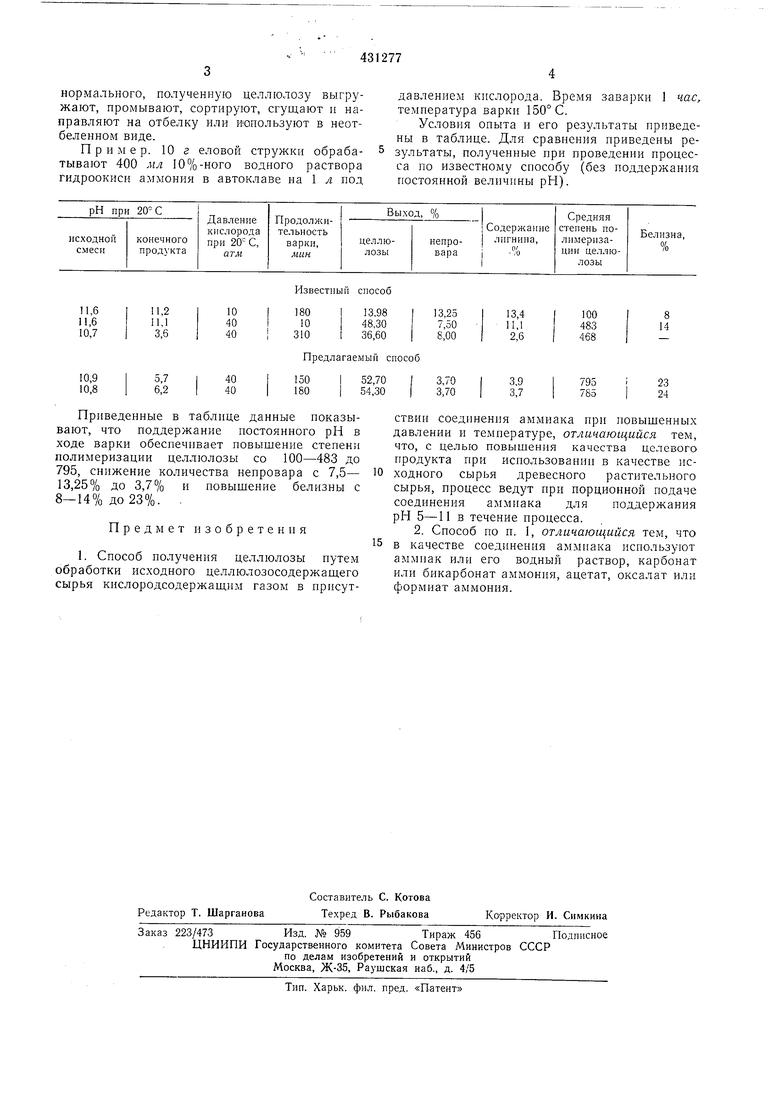

Пример. 10 г еловой стружки обрабатывают 400 лгл 10%-ного водного раствора гидроокиси аммония в автоклаве на 1 л под

давлением кислорода. Время заварки 1 час, температура варки 150° С.

Условия опыта и его результаты приведены в таблице. Для сравнения приведены результаты, полученные при проведении процесса по известному способу (без поддержания ггостоянной величины рН).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1972 |

|

SU429156A1 |

| Способ делигнификации растительного сырья | 1973 |

|

SU587190A1 |

| Способ получения целлюлозы | 1977 |

|

SU730909A1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1972 |

|

SU344054A1 |

| Способ получения целлюлозы | 1978 |

|

SU787519A1 |

| Способ получения целлюлозы | 1977 |

|

SU730910A1 |

| Способ получения целлюлозы | 1980 |

|

SU958558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| Способ получения волокнистого полуфабриката | 1980 |

|

SU943359A1 |

| Способ получения целлюлозы | 1983 |

|

SU1193191A1 |

Известный способ

180

11,2

10

10

40 40 11,1 3,6

310

Предлагаемый способ

150

5,7 6,2

40 40 180

Приведенные в таблице данные показывают, что поддержание постоянного рН в ходе варки обеспечивает повышение степени полимеризации целлюлозы со 100-483 до 795, снижение количества непровара с 7,5- 13,25% до 3,7% и повышение белизны с 8-14% до 23%. .

Предмет изобретения

100

13,4 7,50 11,1 483

14 2,6 8,00 468

3,9 3,7

795

23

785

24

ствии соединення ам.миака ири повышенных давлении и температуре, отличающийся тем, что, с целью повышения качества целевого продукта при использовании в качестве исходного сырья древесного растительного сырья, процесс ведут при порционной подаче соединения аммиака для поддержания рН 5-11 в течение процесса.

в качестве соединения аммиака используют аммиак или его водный раствор, карбонат или бикарбонат аммония, ацетат, оксалат или фор.миат аммония.

Даты

1974-06-05—Публикация

1972-07-19—Подача