1

Изобретение относится к области получения волокнистых целлюлозных полуфабрикатов для производства различных видов картона.

Известен способ получения полуцеллюлозы путем варки исходного целлюлозосодержащего сырья с сульфитным варочным раствором, например с нейтрально-сульфитным щелоком, заключающийся в том, что исходное целлюлозосодержащее сырье подвергают обработке сульфитом натрия в присутствии добавки буферного реагента, например бикарбоната натрия, при 180-IS5°C и среднем значении рН в ходе варки, равном 8. Продолжительность варки 25-Зб мин; выход целевого продукта 75-:80% от абсолютно сухого исходного сырья.

По известному способу используют в качестве исходного целлюлозосодержащего растительного сырья древесину различных лиственных пород, в связи с чем полученная целлюлоза имеет ухудшенную водоогдачу, меньщую влагопрочность, пониженное сопротивление излому и раздиранию.

При использовании же древесины хвойных пород в качестве исходного цел л юл озо содержащего, сырья при прочих равных условиях скорость варки хвойной древесины в несколько раз меньще скорости варки лиственной древесины, поэтому в известном способе хвойную древесину не используют в качестве исходного сырья.

С целью обеспечения возможности использования в качестве исходного сырья хвойной древесины, увеличения выхода и качества целевого продукта предлол- ен способ получения целлюлозы, заключающийся в том, что варку ведут при 186-190°С и поддержании среднего значения рН в ходе варки 5,5-6, а заканчивают ее при рН не ниже 5.

В качестве сульфитного варочного раствора могут быть использованы сульфитные варочные растворы на различных основаниях, однако, предпочтительным варочным раствором

является сульфитный варочный раствор на аммониевом основании, так как аммониевое основание как наиболее слабое создает благоприятные предпосылки для быстрого уменьщения величины рН и, соответственно, к ускорению лигнификации.

Варка при пониженных значениях рН требует меньшего расхода основания, т. е. является более экономичной.

Понижение рН среды мало влияет на механические свойства получаемой полуцеллюлозы, если исходная древесина перед варкой или в процессе варки не подвергается прессованию или сжатию, вызывающему нарушение

целостности структуры древесной ткани.

При непрерывной варке с использованием винтовых питателей древеси«у сильно сдавливают для создания уплотняющей пробки.

При падении рН (ниже 5), как правило, наступает значительное ухудшение прочности полуцеллюлозы и уменьшение ее выхода.

Для ускорения делигнификации древесины, подвергнутой сжатию, может быть допуш,енО уменьшение рН, но конечное значение его не должно быть ниже 5.

Варочный процесс по предлагаемому способу проводят в промежуточной между нейтрально-сульфитным и бисульфитным способами зоне рН при среднем его значении 5,5- 6,0, которое обеспечивается начальной величиной рН используемого варочногО раствора, при 186-190°С. Конечное значение величины рН отработанного варочного щелока должно быть не ниже 5.

Предлагаемый способ осуществляют следующим образом.

Щепу, приготовленную из древесины хвойных пород подают в аппарат для непрерывной варки, куда одновременно закачивают сульфитный варочный раствор. Количество подаваемой в единицу времени щепы и варочного щелока устанавливают таким образом, чтобы расход сульфитной соли, содержащейся в варочном растворе, по отношению к задаваемой абсолютно сухой щепе составлял 8- 10%, считая на SOg.

Используемый варочный раствор состоит из сульфитной соли аммония или натрия, растворенной в воде, и имеет начальное значение рН 6-7. Величина начального значения рН регулируется при изготовлении варочного раствора надлежащей дозировкой основания по отношению к SO2.

Начальная концентрация варочного раствора зависит от расхода SOa к абсолютно сухой щепе и гидромодуля при варке, равного 3,0- 3,6 :il.

Варочный процесс проводят при средней величине рН 5,5-6,0. Продолжительность варки (время прохождения щепы через варочный аппарат) составляет от 10 до 30 мин в зависимости от породы древесины и температуры варки, которую поддерживают на уровне 186-190°С.

Варочный процесс заканчивают при величине рН отработанного щелока не ниже 5.

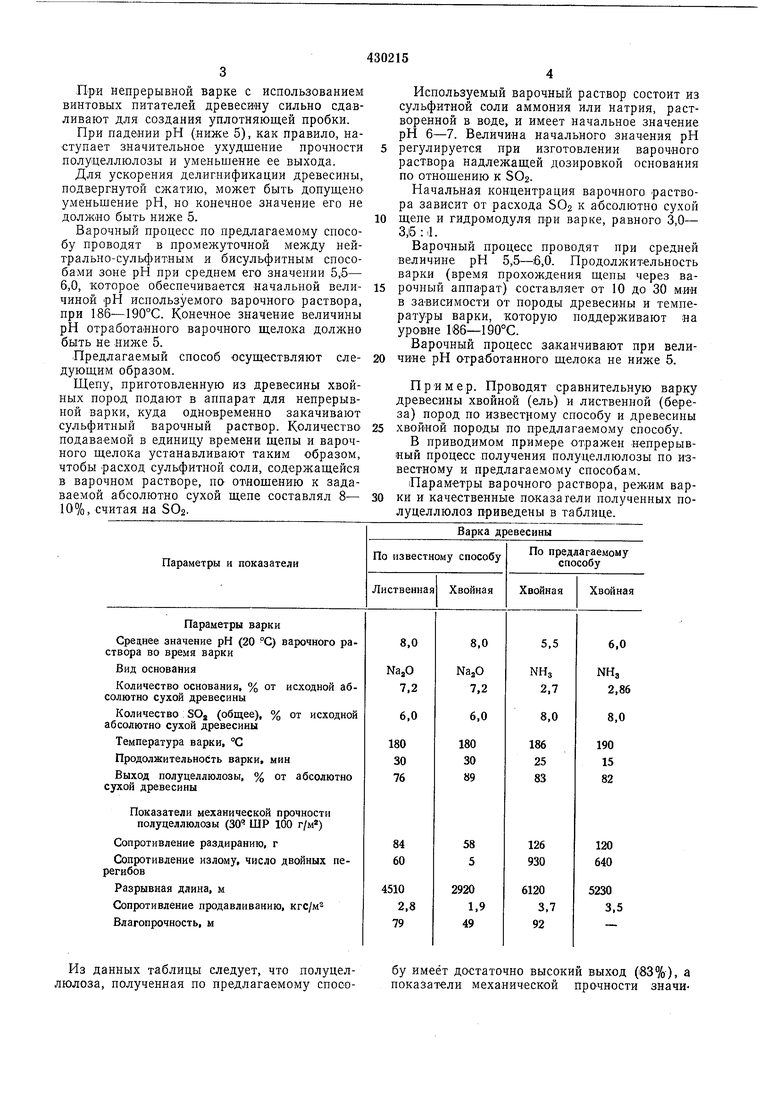

Пример. Проводят сравнительную варку древесины хвойной (ель) и лиственной (береза) пород по известному способу и древесины хвойной породы по предлагаемому способу.

В приводимом примере отражен непрерывный процесс получения полуцеллюлозы по известному и предлагаемому способам.

Параметры варочного раствора, режим варки и качественные показатели полученных полуцеллюлоз приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ приготовления варочной жидкости для нейтрально-сульфитной варки полуцеллюлозы | 1987 |

|

SU1509466A1 |

| Способ получения полуцеллюлозы | 1979 |

|

SU796279A1 |

| Варочный раствор для получения волокнистого целлюлозусодержащего полуфабриката высокого выхода | 1976 |

|

SU617505A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2721503C2 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ С ИСПОЛЬЗОВАНИЕМ ГИДРОКСИДА НАТРИЯ ДЛЯ ПРОИЗВОДСТВА ТАРНОГО КАРТОНА | 2014 |

|

RU2584665C2 |

Из данных таблицы следует, что полуцеллюлоза, полученная по предлагаемому способу имеет достаточно высокий выход (i83%), а показатели механической прочности значительНо превосходят показатели полуцеллюлоз, полученных по известному способу.

Таким образом, предлагаемый способ обеспечивает получение хвойной полуцеллюлозы высокого качества непрерывным способом.

Предмет изоб-ретепия

Способ получения полуцеллюлозы путем варки исходного целлюлозосодержащего

сырья с сульфитным варочным раствором при повышенной температуре, отличающийся тем, что, с целью обеспечения возможности использования в качестве исходного сырья хвойной древесины, увеличения выхода и повышения качества целевого продукта, варку ведут при 186- 190°С и поддержании среднего значения рН в ходе варки 5,5-б, а заканчивают ее при рН не ниже 5.

Даты

1974-05-30—Публикация

1971-09-20—Подача