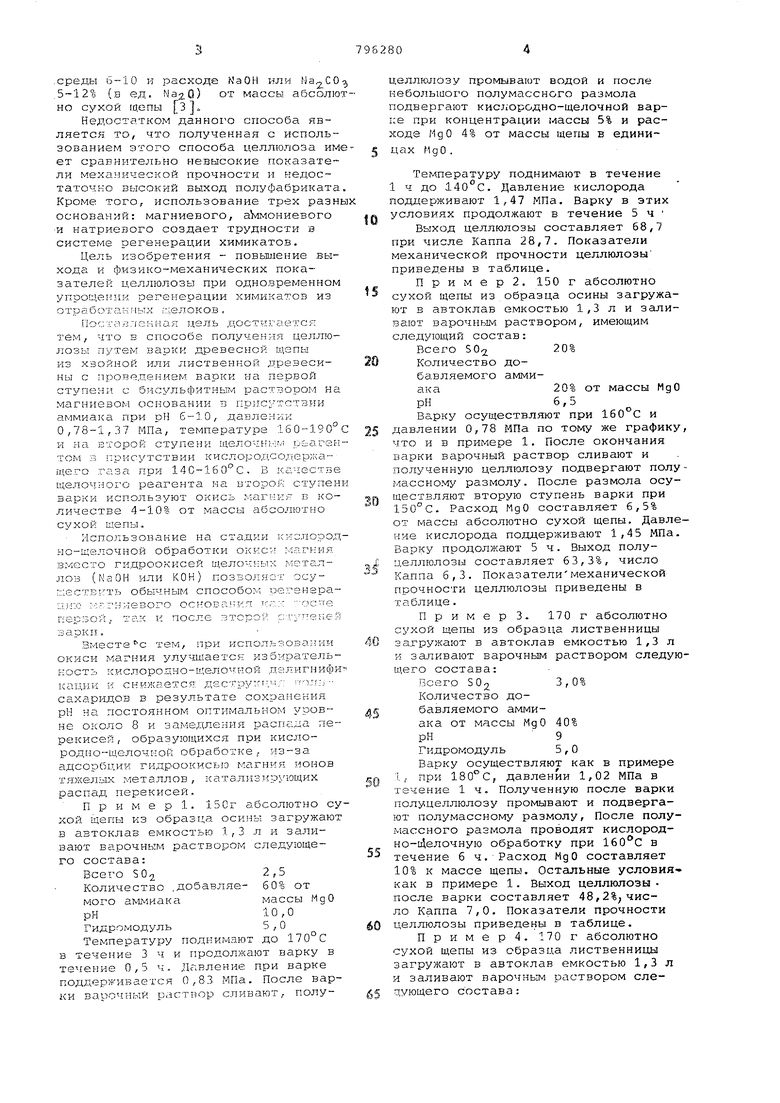

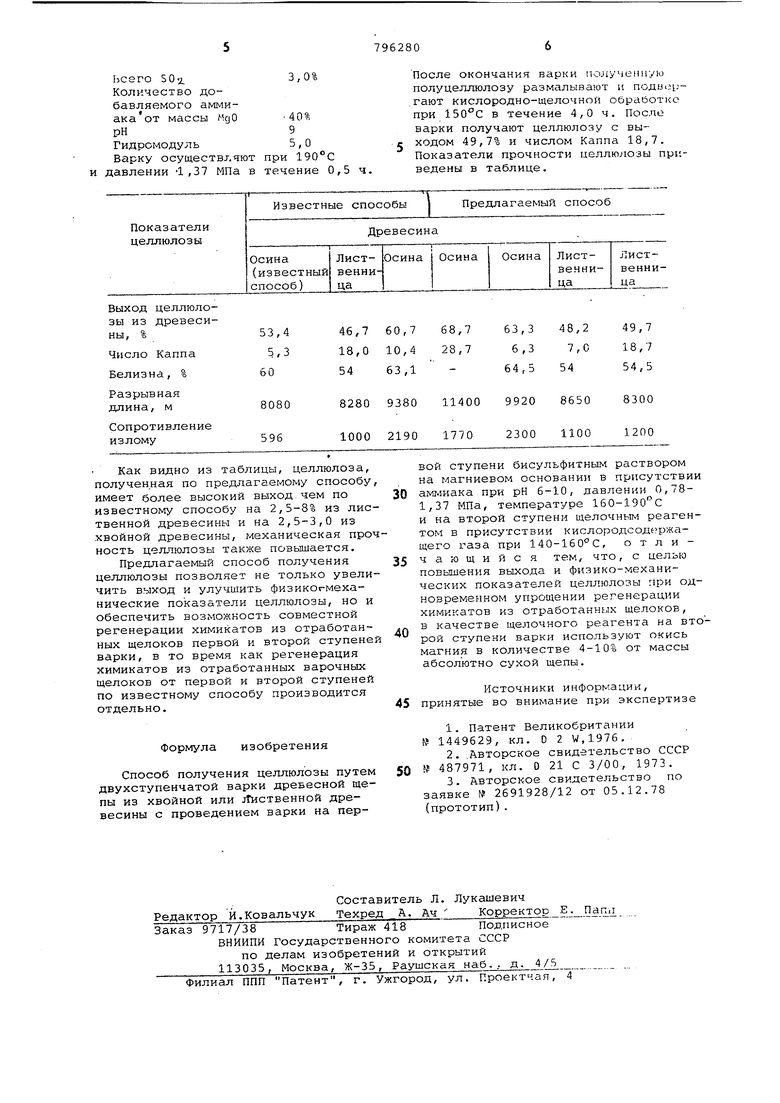

.среды 6-10 и расходе NaOH или ,5-12% (в ед. N32.0) от массы абсол но сухой щепы 3. Недостатком данного способа является то, что полученная с исполь зованием этого способа целлюлоза им ет сравнительно невысокие показате ли механической прочности и недостаточко высокий выход полуфабрикат Кроме того, использование трех раз оснований: магниевого, аУлмониевого и натриерлого создает трудности в системе регенерации химикатов. Цель изобретения - повыи1ение вы хода и физико-механических показателей целлюлозы при одновременном упроценни. регенерации химикатов из отработа.кмых ;:.;елоков . Поста;з:(екная цель достигается тем, что в способе получения целлюлозы путем вартси древесной щепы из хвойной или лиственной дреэесины с проведением варки на первой ступени с бисульфитным раствором на магниевом основании з прнсутстзии аммиака при рН 6-10, давлен ;и 0,78-1,37 МПа, температуре 160-190° и на второй ступени щелочным реаген том 3 присутствии кислородсо,дер;ка-гцего газа при 140-160с, В качестве щелочного реагента на второй ступен варки используют окись магния в оличестве 4-10% от массы с1бсолютно сухой 115епы. Использование на стад:-;и кислород но-щелочной обработки окиси мап-гия вместо гидроокисей щелочных металлоз (МаОН или КОН) позволяет осу::.;естБ1ть обычным способом регенераluH} ; ги;-1евого основаЧ л ос-те пе13БОй, так и после зтсро;- с:.vyпеней зарки. Вместе с тем, при использовании окиси магния улучшается избирательность кислородно-щелочной делигнифи кации и снижается дестру:-г;«г я-тгг;;,- сахаридов в результате сохранения рН на постоянном оптимальном уров-не около 8 и замедления распада перекисей , образующихся при кислород.по-щелочп-юй обработке , из-за адсорбции гидроокисью магния ионов тяжелых металлов, катализирующих распад перекисей. Пример. 150г абсолютно су хой щепы из образца осины загружают в автоклав емкостью 1,3 л и заливают варочным раствором следующего состава: Всего ,5 Количество .добавляе- 60% от мого ам1миакамассы МдО рН10 ,0 Гидромодуль5 , О Температуру поднимают до 170°С в течег1ие 3 ч и продолжают варку в течение 0,5 ч. Давление при варке поддерживается 0,83 МПа. После варки ваоочный раствор сливают, полуцеллюлозу промывают водой и после небольшого полумассного размола подвергают кислородно-щелочной варке при концентрации массы 5% и расходе МдО 4% от массы щепы в единицах МдО. Температуру поднимают в течение 1 ч до 140°С. Давление кислорода поддерживают 1,47 МПа. Варку в этих условиях продолжают в течение 5 ч Выход целлюлозы составляет 68,7 при числе Каппа 28,7. Показатели механической прочности целлюлозы приведены в таблице. П р и м е р 2. 150 г абсолютно сухой щепы из образца осины загружают в автоклав емкостью 1,3 л и заливают варочным раствором, имеющим следующий состав: Всего 50 20% Количество добавляемого аммиака20% от массы МдО рН6,5 Варку осуществляют при и давлении 0,78 МПа по тому же графику, что и в примере 1. После окончания варки варочный раствор сливают и полученную целлюлозу подвергают полумассному размолу. После размола осуществляют вторую ступень варки при 150°С. Расход МдО составляет 6,5% от массы абсолютно сухой щепы. Давление кислорода поддерживают 1,45 МПа. Варку продолжают 5 ч. Выход полуцеллюлозы составляет 63,3%, число Каппа 6,3. Показателимеханической прочности целлюлозы приведены в таблице. Примерз. 170 г абсолютно сухой щепы из образца лиственницы загружают в автоклав емкостью 1,3 л и заливают варочным раствором следующего состава: Всего S02 3,0% Количество добавляемого аммиака от массы МдО 40% рН9 Гидромодуль 5,О Варку осуществляют как в примере 1, при 180°С, давлении 1,02 МПа в течение 1 ч. Полученную после варки полуцеллюлозу промывают и подвергают полумассному размолу. После полумассного размола проводят кислородно- Делочную обработку при в течение 6 ч. Расход МдО составляет 10% к массе щепы. Остальные условия как в примере 1. Выход целлюлозы после варки составляет 48,2%, число Каппа 7,0. Показатели прочности целлюлозы приведены в таблице. Пример4. 170 г абсолютно сухой щепы из образца лиственницы загружают в автоклав емкостью 1,3 л и заливают варочным раствором слецующего состава:

Ьсего SO-i3,0% Количество добавляемого аммиака от массы МдО 40% рН9 Гидромодуль5,О Варку осуществляютпри 190°С давлении -1,37 МПав течение 0,5 ч.

После окончания варки по ;учеииую полуцеллюлозу размалывают и подвор.гают кислородно-щелочной обработке при 150°С в течение 4,0 ч. После варки получают целлюлозу с выходом 49,7% и числом Каппа 18,7. Показатели прочности целлюлозы npi;ведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения небеленой сульфатной целлюлозы | 1973 |

|

SU474582A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1974 |

|

SU548679A1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

| Способ получения целлюлозы | 1980 |

|

SU889764A1 |

| Способ получения целлюлозы | 1973 |

|

SU487971A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1986 |

|

SU1416577A1 |

| Варочный раствор для изготовления полуцеллюлозы | 1980 |

|

SU910898A1 |

Как видно из таблицы, целлюлоза, полученная по предлагаемому способу, имеет более высокий выход,чем по известному способу на 2,5-8% из лиственной древесины и на 2,5-3,0 из хвойной древесины, механическая прочность целлюлозы также повышается.

Предлагаемый способ получения целлюлозы позволяет не только увеличить выход и улучшить физикогмеханические показатели целлюлозы, но и обеспечить возможность совместной регенерации химикатов из отработанных щелоков первой и второй ступеней варки, в то время как регенерация химикатов из отработанных варочных щелоков от первой и второй ступеней по известному способу производится отдельно.

Формула изобретения

Способ получения целлюлозы путем двухступенчатой варки древесной щепы из хвойной или лТиственной древесины с проведением варки на первой ступени бисульфитным раствором на магниевом основании в присутствии ам1.иака при рН 6-10, давлении 0,7В1,37 МПа, температуре 16О-190 С и на второй ступени щелочным реагентом в присутствии кислородсодб ржащего газа при 140-160 С, отличающийся тем, что, с целью повышения выхода и физико-механических показателей целлюлозы при одновременном упрощении регенерации химикатов из отработанных щелоков, в качестве щелочного реагента на второй ступени варки используют окись магния в количестве 4-10% от массы абсолютно сухой щепы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1979-03-30—Подача