: 1 . .

Изобретение относится к области целлюлозно-бумажной промышленности, касается многоступенчатых варок целлюлозы и .может быть использовано при производстве целлюлозы из 5 лиственной и хвойной древесины, предназначенной для изготовления различных видов бумаги.

Известен двухступенчатый способ получения целлюлозы, заключающийся 10 в том, что на первой ступени щепу пропитывают раствором NaOH в количестве 20% от массы сухой щепы при температуре , гидромодуле 1:4 в течение 2 ч. Затем щелочь ,|5 сливают, а щепу пропускают между отжимными вальцами для разрыхления. Вторую ступень варки осуществляют в присутствии кислорода при давлении 6-10 ати, температуре 120-170 С 20 и рН 9-11 с циркуляцией щелока, содержащего 30% NaOH и 1% MgCOjв течение 1-6 ч l .

Недостатками этого способа являют-25 ся высокий расход химикатов, сложность в. его осуществлении (необходимость разрыхления щепы), низкий выход массы, пониженные белизна и показатели механической прочности. JQ

Известен также двухступенчатый способ получения целлюлозы,при котором на первой ступени удаляется большая часть .лигнина, содержащегося в ще.пе 2.

Варку целлюлозы Проводят варочным, щелоком, содержащим 14-24% от Массы . щепы.гидроокиси щелочного металла (NaOH, КОН),или сульфатным щелоком, содержащим 5-40% сульфида натрия и 0,02-2% антрохинонмоносульфокислоты, при температуре 160-195 С в течение 120 мин до выхода 52-65% массы с числом Каппа 40. После промывки водой лигноцеллюлозный материал без предварительного дефибрирования подвера ают обычной кислородно-щелочной обработке s присутствии 0,1-1% MgS04. или .

Но и по этому способу получается целлюлоза пониженного выхода - 51,9% при числе Каппа 30.

Ближайшим аналогом данного изобретения является двухступенчатый способ получения целлюлозы путем варки целл1олозосоде|ржадёго сырья: на первой ступени - с сульфитным варочным раствором в присутствии соединений «L-металлов .и-тoлyoлcyльфoкиcЛQTы при температуре до 180 С и значении

рН варочного раствора до 8, на второй ступени - .щелочным варочным раствором в присутствии газообразного кислорода при температуре до i70°C и давлении кислорода до 25 ати З..

Однако в этом способе выход целлюлозы и показатели механической прочности недостаточно высокие;

Целью настоящего изобретения является повышение выхода, белизны, iстепени делигнификации и физико- «О механических показателей целевого продукта.

Поставленная цель достигается тем, что в способе получения целлюлозы путем двухступенчатой варки 15 древесной щепы из хвойной или лиственной древесины с проведением варки на первой ступени при температуре 160-190с и кислородно-щелочной обработки на второй ступени при 20 температуре 120-150°С, давлении кислорода 10-15 ати, рН среды 6-9 и расходе NaOH или НазСОз 5-12% .(ед. NajjO) от массы абсолютно сухой щепы согласно изобретению первую ступень варки проводят би- сульфитным раствором на магниевом основании в пр1исутствии аммиака при рН 6-10 и давлении 8-14 ати.

При варке лиственной древесины по предлагаемому способу после 30 первой ступени не требуется полумассный размол, а хвойная древесина после первой ступени варки должна быть размолота.

При варке целлюлозы добавление 35 аиЛмиака на первой ступени oc5 aecTB-. ляют с.начала процесса и варку ведут при постоянном значении рН,

равном 6-10,

. . - ... ......

Для исключения промежуточного 40 размолав случае использования хвойной древесины доЬа вление аммиака : осуществляют при достижении темпера туры варки 125-155с, после чего первую ступень варки прояолжак1т при рН 6-10.

Концентрация SO в варочном растворе составляет 1,8-4,5%, продолжительность варки 0,3-2,0 ч.

Йрлучённую полуцеллюлозу с выходом « 65-85% промывают водой и йроводят вторую ступень.вархи - кислороднощелочную обработку при температуре 120-15.0 С,давлении кислорода 10-15 ати , рН среды 6-9, расходе NaOH и/т , 5-12% От массй абсолютно 55 .сухой щепы, гидромодуле 13:1 в течение 3- ч.-.:проведение первой ступейи варки с раствором, бисульфита магния в присутствии аммиака, оказывакядего (О пластифицирующее действие на лигнин .обеспечивает избирательное удаление около 60% лигнина с максимальным сохранением углеводной части древе.сины, а также сульфирование оставшей- 5

ся части лигнина, предотвращающее его от конденсации при последующей Высокотемпературной варке в растворе соды. Дальнейшая делигнификация древесного остатка на ступени . кислородно-щелочной обработки протекает быстрее и легче по сравнению с известными способами и полученная целлюлоза имеет низкое число Каппа, высокую белизну и механическую прочность. . .

Изобретение иллюстрируется следуюими примерами.

П р и -м е р : 1. 150 г абсолютно сухой щепы из образца осины загружают в автоклав.емкостью 1,3 л и заливают варочным раствором следукщёго состава: , . . .всего SOa3,0%

количество добавляемого . аммиака 40% от Массы МдО рН 9,0 гидромодуль . 5,0 Варку осуществляют по следующему графику: подъем температуры до в течение 3,0 ч, варка при температуре 17.0°С в течение 1 ч. Давление при варке 8,5 ати. Получают полуцеллюлозу с выходом 77%. После варки раствор от первой ступени сливают, полуцеллюлозу промывают водой и подвергают кислородно-щелочной варке при следующих условиях: концентрация массы 5%, расход NaOH 6,3% от. массы полуцеллюлозы в единицах ., , температура 140°С, давление кислорода 15 ати, подъем температуры до в течение 1 ч, варка при

3 ч. . - ;.. - .

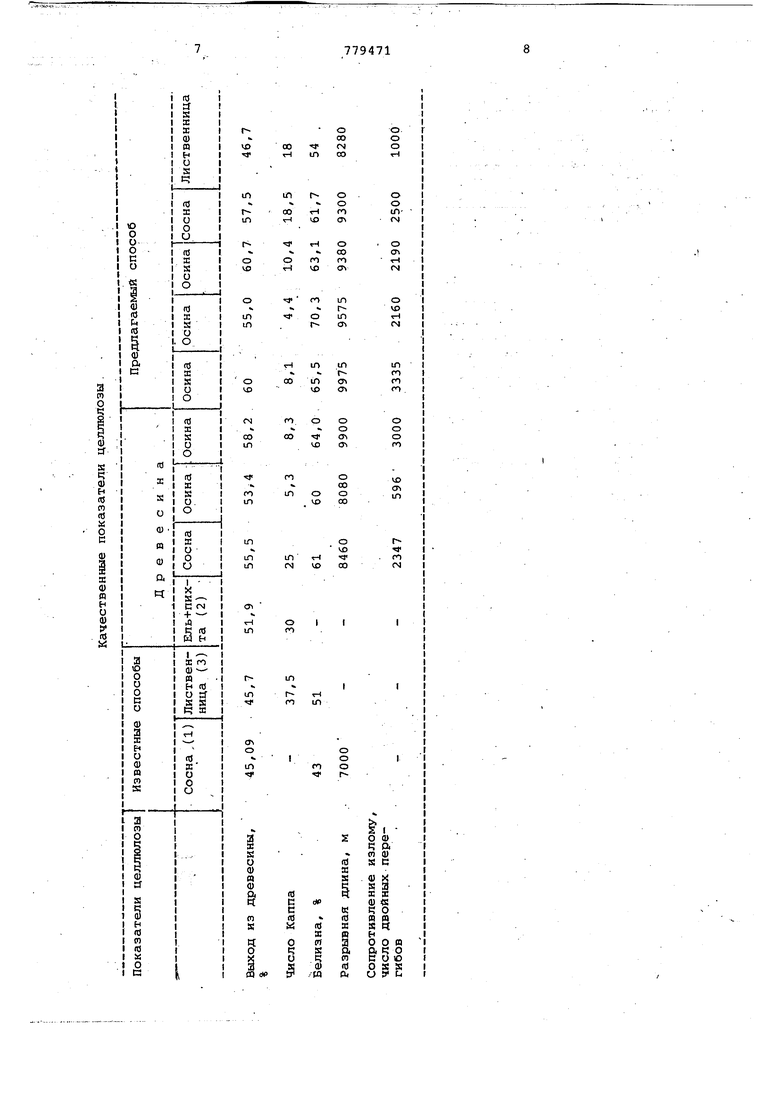

Получают целлюлозу с белизной 64,0% и выходом 58, числе Каппа 8,3 Показатели прочности целлюлозы приведены в Таблице.

Пример 2. Образец древесины, в примере 1. Варочный раствор . имеет следуюЕдийсостав:

всего SQu2,0

, количество добавляемого

аммиака20% от массы МдО

рН6,5 .

Варку Осуществляют при температуре 16ОС и давлении 8,0 ати по тому же графику, чЬо в примере .1. Получают полуцеллюлозу с выходом 80,6%, которую подвергают кислородногщелочной обработке при pacxojnie NaOH 6,7% при тех же условиях, что в примерю 1 в течение 5 ч. Получают целлюлозу с выходом 60% при числе Каппа 8,1 и белизной 65,5%. Показатели прочности целлюлозы приведены в таблице.

Пример 3. Образец, древесины, как в йримере 1. Варочный раствор имеет следующий состав:

всего SO 22.,5%

количество добавляемого

аммиака 60% от

массы Мд О

рН10,0Варку осуществляют при температуре и давлении 14 ати в течение 0,5 ч. Получают полуцеллюлозу с выходом 75,5%, которую подвергают кислородно-щелочной обработке , как в примере 2, с расходом NaOH 7,6%. Получают целгаэлозу с выходом55,0% при числе Каппа 4,4 и белизной 70,3%. .

Пример- 4. Образец древесины и арочный раствор, как в 1. Варку осуществляю,, как в примере 1, в течение 0,5 ч, Получают полуцеллюлозу с выходом 85,6%, которую подвергают кислородно-щелочной обработке, как в примере 2, использованием в качестве целочного агента ..

Получают целлюлозу с выходом 60, при числе Каппа 10,4.с белизной 63,

Пример 5. 170 г абсолютно сухой щепы из образца сосны загружак)т в автоклав емкостью 1,3 л и заливают варочным раствором следующго состава:всего SO 3,04% рН 3,5 гидромодуль 5,0 Температуру поднимают в течение 2,5 ч до , после чего сливгшт 25% жидкости и добавляют аммлак в количестве 35%-ной массы МдО. рН варочного раствора щж этом подиймается до 8,,0.. Температуру в течение 1ч поднимают до 175°С, и Bapka при этой температуре ведется в течение 2,5 ч/ Давлениепри варке 8,5 ати.

Получают полуцеллюлозу с выходом 73,1%. Полуцеллюлозу промывают водой и без предварительного размола подвергают кислородно-щелочной обработке в течение 6 ч, при расходе NaOH 11% при условиях, как в примере

0 1. . Получают целлюлозу с выходом 57,5% при числе Каппа 18,5 и белизной 54%. Показатели прочности целлюлозы приведены в таблице.

5

Примере. Варку образца древесины лиственницы проводят варочным раствором, как..в примере 1.

Температуру в течение 3 ч поднимают до , и варка при этой

0 температуре ведется в течение 1 ч при давлении 9,0 ати.

Получают полуцеллюлоау с выходом 67,4%, которую подвергают размолу. Кислородно-щелочная обработка про5водится, как в примере 5, с расходом щелочи 12%, температуре 150с в течение 4 ч. Полученная целлюлоза имеет выход 46,7% при числе Каппа 18. Показатели прочности целлюлозы приве0дены в таблице;

vo ч1Л

г

1Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ С ИСПОЛЬЗОВАНИЕМ СМЕСИ ГИДРОКСИДА НАТРИЯ И КАРБОНАТА НАТРИЯ ДЛЯ ПРОИЗВОДСТВА ТАРНОГО КАРТОНА | 2014 |

|

RU2584664C2 |

| Способ получения волокнистого полуфабриката | 1976 |

|

SU598992A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ С ИСПОЛЬЗОВАНИЕМ ГИДРОКСИДА НАТРИЯ ДЛЯ ПРОИЗВОДСТВА ТАРНОГО КАРТОНА | 2014 |

|

RU2584665C2 |

| Способ получения полуцеллюлозы | 1977 |

|

SU709745A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| УЛУЧШЕННЫЕ КРАФТЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА | 2006 |

|

RU2388441C2 |

1Л 1Л

о

43

00 1Л

т

1Л

Ti

ч

гН 1Л

о о о го Таким образом, предлагаемый спосо в сравнении с известным обеспечивает полу 1енйе целлюлозы с более высоким выходом - на 7% из лиственной древесины и на 1,5-4% из хвойной при Ьоле высокой степени провара, большей белизной на 3-10% и повышенными показателями механической прочности. Формула изобретения 1. Способ получения целлюлозы , путем двухступенчатой варки древесно щепы из хвойной или лиственной древе сины с проведением варки на первой ступени при температуре 16О-19 и кислородно-щелочной обработки на 1второй ступени при температуре 120150 С, давлении кислорода 10-15 ати рН среды 6-9 и расходе NaOH или 5-12% от массы абсолютно сухой щепы, отличающийся тем, что, с целью повышения выхода, белизны, степени делигнификации и физико-механических показателей целевого продукта, первую ступень варки проводят бисульфитным раствором на магниейом основании в присутствии аммиака при рН 6-10 и давлении 8-14 ати. 2. Способ ПОП.1, отличающийся .тем, что при варке хвойной древесины аммиак вводят при достижении температуры варки 125-155с. Источники информации, принятые во внимание при экспертизе .1. Патент Франции 1421933, кл. D 21 С 1/0-8, 197ё. 2.Патент Великобритании № 1449829, кл. D 2 W, 1976. 3.Авторское свидетельство СССР № 487971, кл. D 21 С 3/00, 1973 (прототип).

Авторы

Даты

1980-11-15—Публикация

1978-12-05—Подача