1

Изобретение относится к области получения нормальных олефиновых углеводородов Cg-Ci8, которые находят широкое применение для производства биологически разлагаемых детергенов, в качестве алкилирующих агентов, для производства спиртов, мягчителей.

Известен способ получения нормальных олефиновых углеводородов путем дегидрирования парафинов в присутствии водорода или содержащего его газа при парциальном давлении водорода 2-6 атм и температуре не ниже 380°С, средней скорости газовой смеси (потока) в каталитической зоне от 20 до 200 см/сек.

В качестве катализатора используется смесь 0,5-5 мае. % платины и 0,3- 0,6 мае. % щелочного металла, нанесенная на носитель.

При осуществлении этого процесса наблюдается низкая степень конверсии сырья в олефины, и различные методы активации процесса, например добавкой соединений мыщьяка и воды или серы не устраняют указанного недостатка.

С целью повышения степени конверсии и выхода продукта в предлагаемом способе используется известный катализатор, нанесенный на носитель, который не содержит галогенов и имеет кислотность не выше 1,0-

10 моль ННз/г носителя. Способом согласно изобретению достигаются особенно хорошие результаты в том случае, если применяемый катализатор содержит от 0,8 до 1,5 мае. % платины. В качестве носителей катализатора могут применяться а-окись алюминия, Y-ОКИСЬ алюминия, сырая окись алюминия или их смеси, или окись цинка.

Получение катализатора производится, как известно, пропиткой носителя раствором, содержащим компонент щелочных металлов, сушкой и прокаливанием пропиткой раствором, содержашим платиновое соединение и повторным сушкой и прокаливанием.

Кислотность носителя по окончании процесса пропитки не должна превышать 1,0-10 моль NHs/r катализатора. Поэтому необходимо применять пропитывающие растворы, свободные от галогенов.

В качестве платиновых соединений предпочтительно используются платиновый диаминнитрит, гидроокись платпнового тетрамина, платиновый тетрааминдинитрит или гексагидроксоплатиновую кислоту, а также соединения щелочных металлов, их гидроокиси, нитраты и метилаты.

Восстановление катализатора обыкновенно производится перед нагрузкой углеводородами парафинов путем обработки водородом в пределах 340-4бО°С. Предлагаемый способ

получения линейных моноолефинов может проводиться при 380-560°С, преимущественно 450-520°С.

Целесообразно поддерживать нагрузку катализатора в пределах 2-15, а лучше 4- 10 об./об-час. Соотношение газа и продукта, выраженное в молях Н2 на 1 моль углеводорода, должно быть не менее 8,7: 1. Желательно осуществлять процесс яри соотношении газа и продукта в пределах между 11 : 1 и 22:1. Описанным способом получают высокие выходы моноолефинов и хорошую селективность и в случае, когда соотношение газа и продукта, общее давление и размеры реакторов выбираются такими, чтобы средняя линейная скорость газового потока составляла от 50 до 100 см/сек.

Дегидрированию могут подвергаться смеси л-парафинов разного происхождения, например парафины, получаемые из нефтяных фракций. Содержание разветвленных углеводородов не должно превышать 1 до 2%, иначе неизбежно снижение селективности при

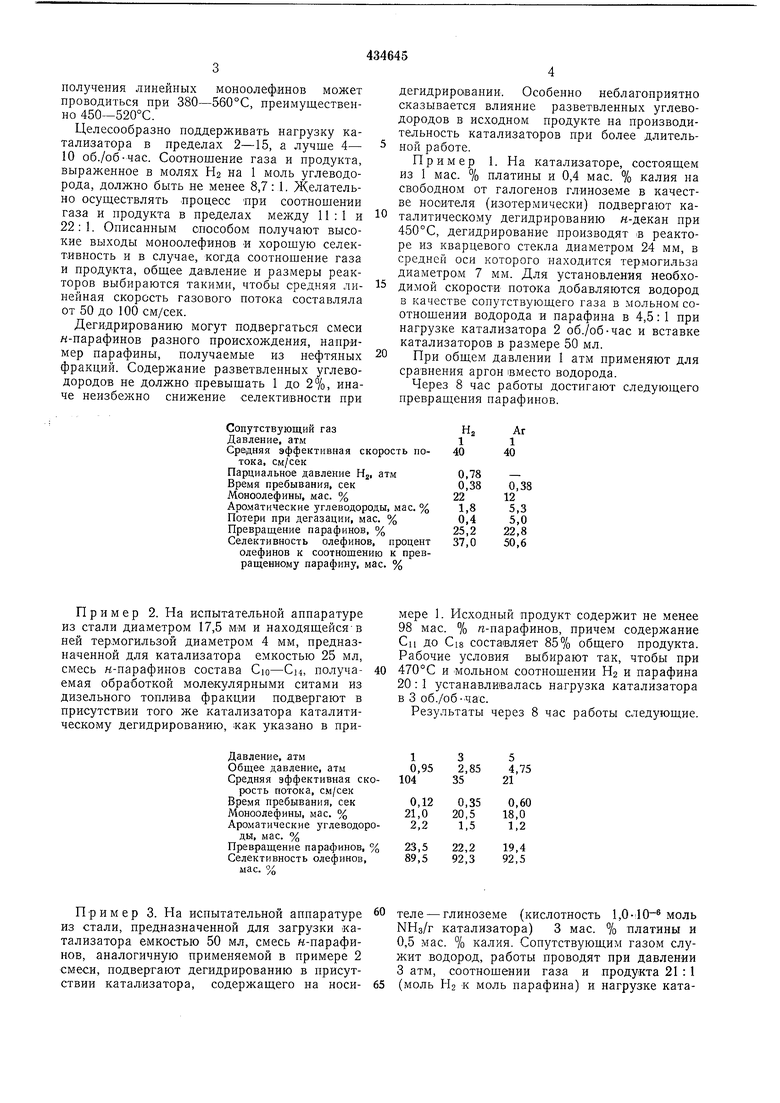

Сопутствующий газ

Давление, атм

Средняя эффективная скорость потока. См/сек

Парциальное давление Н, атм

Время пребывания, сек

Моноолефины, мае. %

Ароматические умеводороды, мае. %

Потери при дегазации, мае. %

Превращение парафинов, %

Селективность олефинов, процент олефинов к соотношению к превращенному парафину, мае. %

дегидриравании. Особенно неблагоприятно сказывается влияние разветвленных углеводородов в исходном продукте на производительность катализаторов при более длительной работе.

Пример 1. На катализаторе, состоящем из I мае. % платины и 0,4 мае. % калия на свободном от галогенов глиноземе в качестве носителя (изотермически) подвергают каталитическому дегидрированию н-декан при 450°С, дегидрирование производят в реакторе из кварцевого стекла диаметром 24 мм, в средней оси которого находится термогильза диаметром 7 мм. Для установления необходи.мой скорости потока добавляются водород в качестве сопутствующего газа в мольном соотношении водорода и парафина в 4,5: 1 при нагрузке катализатора 2 об./об-час и вставке катализаторов в размере 50 мл.

При общем давлении 1 атм применяют для сравнения аргон вместо водорода.

Через 8 час работы достигают следующего превращения парафинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| УСОВЕРШЕНСТВОВАНИЯ В КАТАЛИЗЕ ДЕГИДРИРОВАНИЯ | 2000 |

|

RU2238797C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ УГЛЕВОДОРОДОВ | 1970 |

|

SU423272A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ И СМАЗКА НА ИХ ОСНОВЕ | 2000 |

|

RU2237647C2 |

| СПОСОБ РЕАКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2008 |

|

RU2400299C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ УГЛЕВОДОРОДОВ C4-, СОДЕРЖАЩИХ ОЛЕФИНЫ И БУТАДИЕН | 2004 |

|

RU2277525C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2612498C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ БЛАГОРОДНОГО МЕТАЛЛА И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2351394C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| КАТАЛИЗАТОР, СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВОГО СЫРЬЯ | 2004 |

|

RU2342189C1 |

Пример 2. На испытательной аппаратуре из стали диаметром 17,5 мм и находящейся-в ней тер.могильзой диаметром 4 мм, предназначенной для катализатора емкостью 25 мл, смесь н-парафинов состава Сю-Си, получаемая обработкой моле1кулярными ситами из дизельного топлива фракции подвергают в присутствии того же катализатора каталитическому дегидрированию, как указано в приДавление, атм Общее давление, атм Средняя эффективная скорость потока, см/сек Время пребывания, сек Моноолефины, мае. % Ароматические углеводороды, мае. %

Превращение парафинов, % Селективность олефинов, мае. %

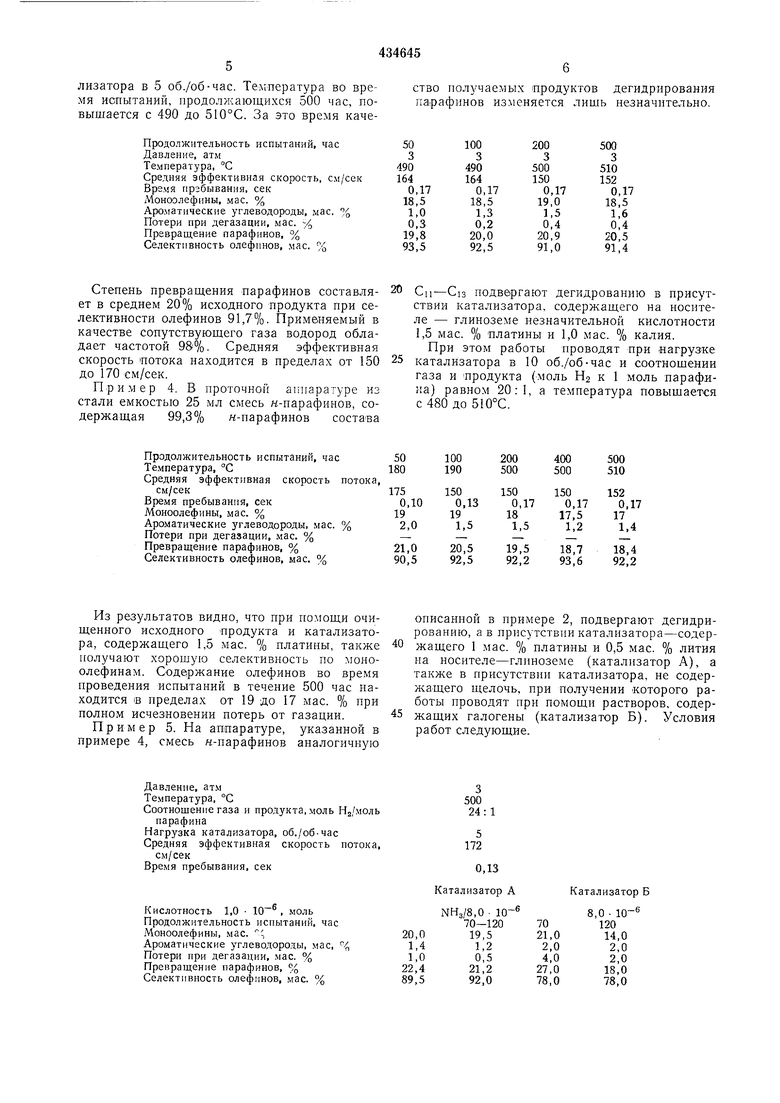

Пример 3. На испытательной аппаратуре из стали, предназначенной для загрузки катализатора емкостью 50 мл, смесь н-парафинов, аналогичную применяемой в примере 2 смеси, подвергают дегидрированию в присутствии катализатора, содержащего на носимере 1. Исходный продукт содержит не менее

98 мае. % «-парафинов, причем содержание

Си до Ci8 составляет 85% общего продукта.

Рабочие условия выбирают так, чтобы при

470°С и мольном соотношении На и парафина

20 :1 устанавливалась нагрузка катализатора

в 3 об..

Результаты через 8 час работы следующие.

теле - глиноземе (кислотность l, моль NHs/r катализатора) 3 мае. % платины и 0,5 мае. % калия. Сопутствующим газом служит водород, работы проводят при давлении 3 атм, соотнощении газа и продукта 21 : 1

(моль Н2 к моль парафина) и нагрузке катализатора в 5 об./об-час. Температура во время испытаний, продолжающихся 500 час, повышается с 490 до 510°С. За это время качеПродолжительность испытаний, час Давление, атм Температура, С

Средняя эффективная скорость, см/сек Время прэбывания, сек Моноолефины, мае. % Ароматические углеводороды, мае. % Потери при дегазации, мае. % Превращение парафинов, % Селективность олефинов, мае. %

Степень превращения парафинов составляет в среднем 20% исходного продукта при селективности олефинов 91,7%. Применяемый в качестве сопутствующего газа водород обладает частотой 98%. Средняя эффективная скорость потока находится в пределах от 150 до 170 см/сек.

Пример 4. В проточной аппаратуре из стали емкостью 25 мл смесь н-парафинов, содержащая 99,3% н-парафинов соста ва

Продолжительность испытании, час

Температура, °С

Средняя эффективная скорость

см/сек

Время пребыван 1я, сек Моноолефины, мае. % Ароматические углеводороды, мае. Потери при дегазации, мае. % Превращение парафинов, % Селективность олефинов, мае. %

Из результатов видно, что при помощи очищенного исходного продукта и катализатора, содержащего 1,5 мае. % платины, также получают хорошую селективность по моноолефинам. Содержание олефинов во время проведения испытаний в течение 500 час находится IB пределах от 19 до 17 мае. % при полном исчезновении потерь от газации.

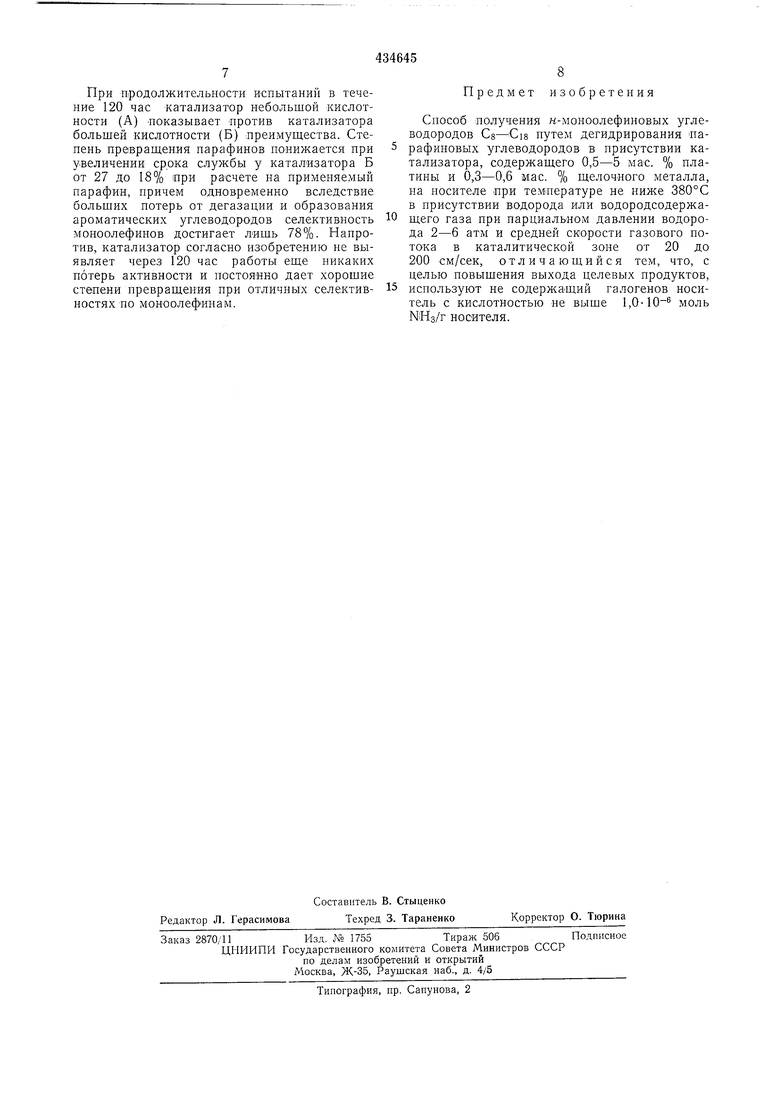

Пример 5. На аппаратуре, указанной в примере 4, смесь н-парафинов аналогичную

Давление, ат.м

Температура, °С

Соотнощение газа и продукта, моль Нз/моль

парафина

Нагрузка катализатора, об./об-чае Средняя эффективная скорость потока,

ем/сек Время пребывания, сек

Кислотность 1,0 10 , моль Продолжительность испытаний, час Моноолефины, мае. , Ароматические углеводороды, мае, % Потери при дегазации, .мае. % Превращение парафинов, % Селективность олефмнов, мае. %

стБО получаемых продуктов дегидрирования парафинов изменяется лишь незначительно.

Сц-Ci3 подвергают дегидрованию в присутствии катализатора, содержащего на носителе - глиноземе незначительной кислотности 1,5 мае. % платины и 1,0 мае. % калия. При этом работы проводят при нагрузке

катализатора в 10 об./об-час и соотношении газа и продукта (моль HS к 1 моль парафина) равном 20:1, а температура повыщается с 480 до 510°С.

описанной в примере 2, подвергают дегидрированию, а в присутствии катализатора-содержащего 1 мае. % платины и 0,5 мае. % лития на носителе-глиноземе (катализатор А), а в присутствии катализатора, не содержащего щелочь, при получении которого работы проводят при помощи растворов, содержащих галогены (катализатор Б). Условия работ следующие. При продолжительности испытаний в течение 120 час катализатор небольшой кислотности (А) -показывает против катализатора большей кислотности (Б) преимущества. Степень превращения парафинов понижается при увеличении срока службы у катализатора Б от 27 до 18% при расчете на применяемый парафин, причем одновременно вследствие больших потерь от дегазации и образования ароматических углеводородов селективность моноолефинов достигает лищь 78%. Напротив, катализатор согласно изобретению не выявляет через 120 час работы еще никаких потерь активности и постоя-нно дает хорошие степени превращения при отличных селективностях по моноолефинам. 8 Предмет изобретения Способ получения н-моноолефиновых углеводородов Се-Ci8 нутем дегидрирования парафиновых углеводородов в присутствии катализатора, содержащего 0,5-5 мае. % платины и 0,3-0,6 мае. % щелочного металла, на носителе при температуре не ниже 380°С в присутствии водорода или водородсодержащего газа при парциальном давлении водорода 2-6 атм и средней скорости газового потока в каталитической зоне от 20 до 200 см/сек, отличающийся тем, что, с целью повыщения выхода целевых продуктов, используют не содержащий галогенов носитель с кислотностью не выше 1,0-10- моль МНз/г носителя.

Даты

1974-06-30—Публикация

1971-06-21—Подача