Описание

Данная заявка претендует на привилегию предварительной заявки США №60/151113, поданной 27 августа 1999, предварительной заявки США №60/155877, поданной 24 сентября 1999, и предварительной заявки США №60/179984, поданной 3 февраля 2000, все они в настоящее время все еще находятся в процессе рассмотрения и приведены в качестве ссылки.

Область изобретения

Данное изобретение относится к катализаторам, применимым в дегидрировании парафинов, и к способам применения катализаторов. Катализаторы по изобретению обеспечивают сочетание селективности, термической стабильности и начальной активности каталитического слоя на единицу объема, которое является очень выгодным. В одном предпочтительном воплощении изобретение относится к дегидрированию по существу линейных парафинов, имеющих между около 9 и 15 атомов углерода на молекулу, и моноолефинам, полученным из таких парафинов, находящим конкретное применение в производстве биоразлагаемых детергентов. Благодаря применению катализаторов и способов по изобретению, возможно достигать превосходной селективности реакции в процессе, который включает в себя регенерацию катализатора.

Предпосылки к созданию изобретения

Многие химические процессы, которые осуществляются на практике в промышленных масштабах, предусматривают применение одного или нескольких катализаторов для получения промежуточных или товарных продуктов. Это имеет место, в частности, в зависящих от нефти отраслях техники. Благодаря обычно перерабатываемым, большим объемам, частичные усовершенствования в осуществлении каталитических процессов могут обеспечить коммерчески значительные полезные эффекты. Примеры важных каталитических процессов превращения углеводородов включают процессы алкилирования, процессы гидрирования, процессы дегидрирования и процессы изомеризации.

Хотя катализаторы по определению непосредственно не расходуются в ходе химических реакций, которые они промотируют, в вышеупомянутых и других процессах катализаторы часто постепенно становятся менее активными во время их применения за счет одного или нескольких механизмов, известных специалистам в данной области. В некоторых случаях возможно, предпринимая конкретные стадии, такие как удаление кокса, кислотная промывка или прокаливание, восстановить большую часть потерянной активности так, что полезный срок службы катализатора продлевается. Такие стадии часто упоминаются как "регенерация" катализатора. Главным образом, очень желательно использовать катализаторы, которые хорошо откликаются на регенерацию, для того чтобы снизить затраты, связанные с заменой катализатора. Однако во многих процессах регенерация катализатора неосуществима. Например, катализатор, который в других отношениях мог бы быть регенерируемым путем выжигания накопившегося кокса, не имеет достаточно высокой термической стабильности, чтобы адекватно противостоять высоким локальным температурам, которые развиваются в условиях эффективного выжигания кокса.

Данное изобретение относится к каталитическим материалам, применимым в дегидрировании парафинов (насыщенных углеводородов). Дегидрирование парафинов часто проводят с целью введения одной или нескольких олефиновых связей либо для того, чтобы получить олефиновый продукт, полезный сам по себе, либо чтобы обеспечить эффективный "захват" на молекуле для последующей реакции с некоторыми другими веществами. Данное изобретение, в частности, относится к гетерогенно катализируемому дегидрированию парафинов диапазона детергентов (парафины с числом атомов углерода в диапазоне 9-15), чтобы получать продукты, которые содержат единственную ненасыщенную связь на молекулу (моноолефины). Получаемые в результате моноолефины (моноолефины диапазона детергентов) применимы для реакции с другими органическими продуктами, которые включают ароматические ядра, чтобы получать алкилбензолы. Такие алкилбензолы, имеющие по существу линейные алкильные заместители, присоединенные к бензольным кольцам, применимы для превращения в алкилбензолсульфонаты, которые используются в составах детергентов как для промышленного применения, так и в продуктах потребительского спроса. Алкилбензолы, полученные преимущественно из линейных парафинов, особенно предпочтительны в производстве детергентов, так как их сульфонаты обладают очень высокой степенью биоразлагаемости. Используемый здесь термин "по существу линейный" означает, что тип и степень разветвления, имеющегося в парафине, который должен быть дегидрирован для получения олефинов для последующего применения в производстве алкилбензолсульфонатов, ограничены теми, которые обеспечивают алкилбензолсульфонат со степенью биоразлагаемости, которая является приемлемой в соответствии с существующими стандартами, провозглашенными промышленными и регламентирующими органами. Алкилбензолы, содержащие единственный алкильный заместитель, присоединенный к бензольному кольцу (моноалкилбензолы), являются предпочтительными, что известно из уровня техники, так как они склонны обеспечивать благоприятные характеристики детергента. Смеси алкилбензолов, состоящие преимущественно из моноалкилбензолов с линейными алкильными заместителями, также признаны как предпочтительные, и они являются типами, наиболее широко используемыми промышленностью моющих средств. Такие смеси обычно упоминаются специалистами как "линейный алкилбензол" или "LAB".

Производство моноолефинов в процессе дегидрирования обычно предусматривает контактирование насыщенных углеводородов с подходящим катализатором в условиях реакции, благоприятных для образования моноолефинов. Однако производство моноолефина неизбежно сопровождается некоторым образованием нежелательных побочных продуктов, таких как диолефины, ароматические соединения и продукты крекинга. Количество образующегося диолефина зависит, главным образом, от структуры парафина и степени превращения, и относительно слабое регулирование образования диолефина возможно посредством других условий реакции. Образование продуктов крекинга может быть сведено к минимуму путем применения катализатора и исключения экстремально высоких температур. На образование ароматических соединений заметное влияние оказывают как селективность катализатора, так и используемые условия реакции. Из уровня техники хорошо известно, что большие экономические выгоды могут быть реализованы за счет использования высокоселективного катализатора дегидрирования, что сводит к минимуму образование ароматических соединений при заданном уровне превращения парафина. Конкретные выгоды, связанные с более низким образованием ароматических соединений, включают более низкий расход парафина, более низкий расход моноолефина в побочных реакциях с ароматическими соединениями во время производства алкилбензола, более высокую чистоту рециклового парафина и менее экстенсивное ингибирование и засорение катализатора.

Многие катализаторы, применимые для дегидрирования парафинов, известны из уровня техники. Обычно известные каталитические материалы содержат один или несколько активных металлов или оксидов металлов в тонкоизмельченной форме, осажденных на поверхности частиц относительно инертного вещества носителя, такого как диоксид кремния или оксид алюминия. Альтернативные средства, известные в технике, посредством которых главный компонент(ы) катализатора или его предшественники могут быть получены в тонкоизмельченном состоянии на поверхности предварительно обработанного соответствующим образом носителя, включают такие методы, как осаждение, адсорбция из водного раствора и ионообменные технологии с использованием материалов носителя Zeolite® (молекулярное сито). Обычно после осаждения одного или нескольких веществ на выбранный носитель для получения сырого катализатора материал сырого катализатора подвергают какой-либо термообработке при повышенной температуре в течение подходящего времени, часто в присутствии контролируемой атмосферы, которая может быть инертной, окислительной или восстановительной.

Предшествующий опыт изобилует примерами оксидов алюминия и диоксидов кремния с различными размерами частиц, кристаллическими фазами, структурами пор и т.д. в сочетании с очень широким разнообразием других компонентов, осажденных на их поверхностях. Во многих случаях осажденные компоненты содержат по меньшей мере один главный каталитический компонент и по меньшей мере один дополнительный компонент, такой как активатор, аттенюатор или модификатор.

Как правило, эксплуатационные характеристики катализатора в значительной степени определяются тремя крайне необходимыми свойствами, которые легко различимы и известны специалистам в области катализа. Этими свойствами являются 1) селективность, 2) активность и 3) термическая стабильность.

В случае дегидрирования парафина для получения моноолефина селективность катализатора является мерой его способности при соответствующих условиях реакции доводить до максимума долю всего превращенного парафина, которая превращается в моноолефин. Так как увеличение образования нежелательного побочного продукта приводит к снижению образования моноолефина при данном превращении парафина, селективность улучшается, если образование побочного продукта уменьшается при данном превращении парафина. Таким образом, сравнения селективности катализатора могут быть проведены по количествам побочных продуктов, образовавшихся при одинаковом превращении парафина в опытах, в которых используются различные катализаторы, но которые по существу эквивалентны в смысле других условий реакции. Если сравнивают различные слабокислотные катализаторы, наиболее важное различие обычно будет между количествами ароматических соединений, образовавшихся при данном превращении парафина. При сравнении селективностей в ряду альтернативных катализаторов особенно удобно выражать селективности в сравнении с единственным стандартным катализатором. Так, для каждого альтернативного катализатора, который обнаруживает усовершенствование селективности, степень усовершенствования может быть выражена как процентная доля, на которую альтернативный катализатор снижает образование ароматических соединений при данном превращении парафина при стандартных условиях реакции по сравнению со стандартным катализатором.

В случае дегидрирования парафина активность катализатора является мерой его способности промотировать превращение парафина. В непрерывном процессе при каких-либо конкретных условиях реакции более высокая активность катализатора проявляется в более высоком превращении над заданным количеством катализатора. Для практических целей наиболее важной мерой каталитической активности является объемная активность, обозначающая активность на единицу объема слоя катализатора. При заданных условиях непрерывной реакции катализатор с более высокой объемной активностью способен обеспечивать более высокое превращение парафина над слоем катализатора заданного объема. Альтернативно, это позволяет уменьшить объем слоя катализатора (размер реактора), необходимый для получения заданного превращения парафина. К факторам, которые заметно влияют на объемную активность катализатора, относятся удельная поверхность, объемная плотность, типы и массовые процентные доли включенных в состав активных металлов, распределения активных металлов внутри гранул носителя и степень диффузионного сопротивления, связанная со структурой пор. Так как катализаторы дегидрирования теряют активность во время нормального использования, сравнения активности различных типов катализаторов должны проводиться при сравнимых степенях дезактивации катализатора. Это может быть сделано путем сравнения пределов превращения парафина для опытов равной продолжительности, которые начинаются со свежего катализатора и в которых используются стандартные условия реакции.

Катализатор дегидрирования должен иметь высокую степень термической стабильности для того, чтобы адекватно выдерживать повышенные температуры, с которыми он сталкивается во время его нормального использования. Высокая термическая стабильность особенно важна, если катализатор будет регенерироваться выжиганием накопившегося кокса, т.е. процедурой, которая обычно имеет тенденцию к появлению необычно высоких локальных температур. Недостаток термической стабильности приводит к избыточной потере активности в то время, когда катализатор подвергается воздействию высоких температур. Один процесс, который вносит свой вклад в потерю активности во время термического воздействия, включает в себя агломерацию (коалесценцию) частиц активного компонента (компонентов). Другим вовлеченным процессом является деградация структуры носителя таким образом, что некоторые каталитические частицы оказываются захваченными в неприемлемых местах внутри окружающих слоев материала носителя. В любом случае величина каталитической поверхности, доступной для реакции, снижается. Термическая стабильность конкретного катализатора может быть определена путем сравнения активностей представленных образцов из одной и той же партии, которые были подвергнуты воздействию соответствующей обработки, приводящей к высокотемпературному старению, и не подвергались такому воздействию.

Известно, что в каталитическом дегидрировании парафинов диапазона детергентов процентное превращение в моноолефины за один проход через реактор ограничено равновесием. Хотя ограничение превращения может существенно изменяться при различных условиях реакции, действительная процентная доля моноолефина в продуктах обычно не более чем около двадцати массовых процентов. Хорошо известно также, что образование моноолефина в таком процессе сопровождается образованием различных менее желательных побочных продуктов, включая диолефины, ароматические соединения и углеводороды с числами атомов углерода ниже диапазона детергентов, которые образуются в реакциях крекинга. Используемый здесь термин "превращение" означает массовую процентную долю парафина диапазона детергентов в исходном сырье, которая превращается за один проход в продукты иные, чем парафины, в том же диапазоне числа атомов углерода. В случаях, когда исходное сырье содержит вещества иные, чем парафины диапазона детергентов, эти компоненты исходного сырья игнорируют при расчете превращения и селективности. Как правило, более высокое превращение и более высокая селективность предпочтительны, но увеличение превращения ведет к снижению селективности.

Хорошо известной проблемой, с которой сталкиваются при производстве олефинов диапазона детергентов путем каталитического дегидрирования парафинов, является потеря активности катализатора во время переработки парафина. Катализатор может терять активность из-за наличия сильных каталитических ядов, таких как соединения серы, в исходном сырье, и такую потерю активности обычно ограничивают, контролируя чистоту исходного сырья. Однако даже тогда, когда исходное сырье содержит крайне малые количества таких ядов, катализатор имеет тенденцию дезактивироваться до значительной степени, благодаря образованию кокса на каталитических поверхностях. Скорость образования кокса может широко изменяться в зависимости от сочетания выбранных условий реакции. Как правило, более низкая скорость образования кокса предпочтительна, так как это снижает различные затраты, связанные с регенерацией или заменой катализатора, и облегчает поддержание условий превращения и других реакций в оптимальных пределах в течение продолжительных периодов работы.

Одним методом, используемым в процессах дегидрирования парафинов предшествующего уровня техники для уменьшения дезактивации катализатора, является смешивание изменяющихся количеств водорода с испаренным исходным парафиновым сырьем перед его введением в зону каталитической реакции. В патенте США 4343724 указывается, например, что такой водород выполняет "двойную функцию" - как разбавления парафина, так и "подавления образования водород-дефицитных углеродистых отложений" на катализаторе. Во многих случаях количество добавленного водорода, используемое в примерах патента, было весьма большим, например 4-8 моль водорода на моль углеводорода. Крайние неудобства сопровождают такие большие добавки водорода, включая вредное воздействие на равновесие образования моноолефина, увеличенный размер большинства частей технологического оборудования для заданной производительности и повышенные затраты на энергию и обслуживание, связанные с извлечением, сжатием и рециркуляцией водорода. Поэтому очень выгодно уменьшить молярное отношение водорода к углеводороду (отношение Н2:НС), используемое в указанном процессе. В патенте США 5324880 предложено использование отношений Н2:НС в пределах 0,5-1,9, и даже более низкие отношения как те, которые находятся в пределах 0,3-0,5, применимы в некоторых условиях. Однако, как кажется, некоторое дополнительное количество водорода всегда необходимо для того, чтобы поддерживать катализатор в активном состоянии.

Обычно активность катализатора дегидрирования парафина падает при его использовании до тех пор, пока остаточная активность не станет недостаточной для поддержания дальнейшей экономичной работы без предшествующей замены или регенерации катализатора. Так как стоимость свежей загрузки катализатора для реакторной системы промышленного размера легко может достигать сотен тысяч долларов, очень желательно продлить полезный срок службы данного слоя катализатора путем регенерации один или несколько раз перед его окончательной заменой. Затраты, снижаемые регенерацией катализатора, включают в себя затраты на приобретение нового катализатора, уменьшение времени и труда, связанных с заменой катализатора, переработкой отработанного катализатора для извлечения благородного металла, и возмещение потерь благородных металлов во время переработки отработанного катализатора. Более того, можно избежать необходимости применения дорогостоящего оборудования для добавления катализатора без отключения реактора, и случающиеся время от времени эпизоды отравления катализатора являются менее затратными, так как регенерации катализатора часто достаточно, чтобы восстановить нормальную работу.

Способность катализатора эффективно регенерироваться обычно упоминается как регенерируемость катализатора. Для того, чтобы быть способным регенерироваться, катализатор должен иметь высокую степень термической стабильности, так чтобы потери активности за счет термического разложения были минимальными во время процедур высокотемпературной регенерации, таких как выжигание накопленного кокса. Так как некоторая потеря активности во время каждой регенерации неизбежна, другим требованием для регенерируемости является достаточное количество активности в свежем катализаторе, чтобы компенсировать потери активности, происходящие во время регенераций. Катализатор, который является высокорегенерируемым, способен сохранять адекватный уровень активности на протяжении ряда многих рабочих циклов и имеющих место регенераций. Никакое лабораторное испытание не может полностью количественно оценить степень регенерируемости катализатора. Однако приемлемая оценка регенерируемости может быть достигнута в лаборатории путем измерения первоначальной активности и термической стабильности при температуре, характерной для предполагаемой процедуры регенерации.

В процессе производства моноолефинов дегидрированием парафинов диапазона детергентов значительные экономические выгоды могут быть реализованы за счет применения катализатора, который имеет благоприятные характеристики в отношении селективности, объемной активности, термической стабильности и регенерируемости. На практике, однако, ранее известные катализаторы имели недостатки, по меньшей мере в отношении одного из указанных свойств. Катализаторы, которые были регенерируемыми, имели недостаточную селективность, а катализаторы с относительно высокой селективностью имели недостаточную объемную активность, термическую стабильность или регенерируемость. Таким образом, открытие катализатора с благоприятными характеристиками в отношении всех четырех указанных свойств, как описано здесь, представляет главную выгоду в дегидрировании парафинов и в производстве алкилбензола для применения в промышленности моющих средств.

Предшествующий опыт, связанный с каталитическими реакциями с участием углеводородов, включает в себя патенты США 3484498, 3494971, 3696160, 3655621, 3234298, 3472763, 3662015, 4409401, 4409410, 4523048, 3201487, 4358628, 4489213, 3751506, 4387259 и 4409412, все содержание которых приобщено к сему ссылкой. Патенты предшествующего уровня техники, касающиеся катализаторов, применимых для дегидрирования углеводородов, включают в себя патенты США с номерами 3274287, 3315007, 3315008, 3745112 и 4430517, все содержание которых приведено в качестве ссылки.

Предшествующий опыт, связанный с дегидрированием парафинов диапазона детергентов до образования моноолефинов, включает патент США 3761531, который во всей полноте приведен в качестве ссылки. В этом патенте описан способ дегидрирования, содержащий контактирование углеводорода в условиях дегидрирования с каталитическим композитом, содержащим сочетание каталитически эффективных количеств компонента платиновой группы, металлического компонента группы IV-A, металлического компонента группы V-A и щелочного или щелочно-земельного металлического компонента с материалом носителя на основе оксида алюминия. В нем указывается, что предпочтительный материал носителя на основе оксида алюминия имеет относительно низкую кажущуюся объемную плотность, причем особенно предпочтительна объемная плотность в пределах от около 0,3 до около 0,4 г/см3, а для достижения наилучших результатов следует использовать объемную плотность около 0,33 г/см3. Хотя катализаторы, описанные в патенте США 3761531, обнаруживают приемлемую степень селективности в отношении желательной реакции, они, как правило, проявляют относительно слабую объемную активность и/или термическую стабильность. Следовательно, такие катализаторы не могут считаться регенерируемыми. В обычной практике, после единственного реакционного цикла слой такого катализатора заменяют свежим катализатором. Такая перезагрузка является дорогостоящей как с точки зрения стоимости катализатора, так и в смысле известного по опыту времени отключения реактора.

Другими патентами, которые относятся к катализаторам и способам, применимым в дегидрировании парафинов диапазона детергентов до образования моноолефинов, являются патенты США с номерами 3585253, 3632662, 3920615 и 5324880, которые во всей полноте приводятся в качестве ссылки. Катализаторы, описанные в патенте США 3920615, имеют приемлемую селективность, но они признаны недостаточными по объемной активности и/или регенерируемости. Катализаторы, описанные в остальных трех указанных выше патентах, высоко оцениваются по объемной активности и регенерируемости, но они имеют недостаточную селективность, которая является нежелательно низкой.

Следующие патенты США, которые во всей полноте приведены в качестве ссылки, полезны для пояснения различий между предшествующим уровнем техники и данным изобретением: 3293319, 3448165 (особенно столбец 5, строки 26-33); 3576766 (особ. ст. 5, строки 31-60); 3647719 (особ. ст. 4, строка 68 - ст. 5, строка 4); 3649566 (особ. ст. 5, строки 13-24); 3761531 (особ. ст. 4, строка 68 - ст. 5, строка 17); 3767594 (особ. ст. 2, строки 46-60 и пример 1); 3825612 (особ. ст. 5, строки 26-38); 3998900 (особ. ст. 5, строка 60 - ст. 6, строка 3); 4048245 (особ. ст. 6, строки 39-51); 4070413 (особ. пример 1); 4125565 (особ. ст. 6, строки 38-51); 4136127 (особ. ст. 6, строки 41-54); 4172853 (особ. ст. 6, строка 61 - ст. 7, строка 6); 4177218 (особ. пример 1 и ст. 3, строка 56 - ст. 4, строка 14); 4207425 (особ. ст. 6, строки 33-54); 4216346 (особ. ст. 6, строки 40-54); 4227026 (особ. ст. 6, строки 36-50); 4268706 (особ. ст. 6, строки 38-52, ст. 7, строка 27 - ст. 8, строка 59 и ст. 19, строки 3-10); 4312792 (особ. ст. 6, строка 63 - ст. 7, строка 9, ст. 7, строка 54 - ст. 9, строка 19 и ст. 19, строки 22-28); 4341664 (особ. ст. 6, строка 62 - ст. 7, строка 8, ст. 7, строка 53 - ст. 9, строка 18 и ст. 19, строки 1-8); 4343724 (особ. ст. 6, строка 61 - ст. 7, строка 7, ст. 7, строка 52 - ст. 9, строка 17 и ст. 19, строки 14-21); 4396540 (особ. ст. 6, строка 61 - ст. 7, строка 7, ст. 7, строка 52 - ст. 9, строка 17 и ст. 19, строки 5-11); 4486547 (особ. ст. 6, строка 56 - ст. 7, строка 23); 4551574 (особ. ст. 6, строка 60 - ст. 7, строка 25); 4595673 (особ. ст. 6, строки 15-43); 4608360; 4677237 (особ. ст. 6, строки 25-33) и 4827072 (особ. ст. 10, строка 31 - ст. 11, строка 11). Права на указанные патенты предположительно должны быть переуступлены UOP, LLC. За исключением патента США 4070413, указанные патенты предшествующего уровня техники имеют формулы изобретения, ограниченные включением одного или нескольких элементов иных чем металлы платиновой группы, металлов группы I-B и щелочных металлов. Остающийся патент США 4070413 имеет формулу изобретения, ограниченную применением конкретного обработанного паром носителя на основе оксида алюминия. В каждом из указанных патентов содержание касается формы и размера частиц катализатора, причем это предпочтительно сферы 0,16 см (1/16 дюйма). В некоторых из этих патентов (патенты США 4268706, 4312792, 4341664, 4343724 и 4396540) указывается, что экструдаты 1/16 дюйма также предпочтительны. Во всех примерах использованы сферы 0,16 см (1/16 дюйма), и в этих патентах нет указаний на то, что экструдаты даже предпочтительнее сфер. Только в одном из патентов, патенте США 4608360, обсуждается распределение размеров пор и имеется указание на то, что более чем 55% общего объема пор должны составлять поры с диаметрами 60 нм (600 Ангстрем) или более. Более высокая селективность приписывается такой структуре пор в примере III указанного патента. Указание, касающееся среднего размера пор, является изменчивым и не очень конкретным. Указанные пределы для среднего диаметра пор включают 2-3 (20-30), 2-30 (20-300) и 2-300 (20-3000) нм (Ангстрем). Наиболее предпочтительные объемные плотности для сфер были ниже 0,5 г/см3 в некоторых из указанных ранее выданных патентов и около 0,3 г/см3 во всех остальных патентах. Пределы объемной плотности, указанные для экструдатов, были 0,4-0,85 или 0,5-0,85 г/см3.

Следующие патенты США, содержание которых во всей полноте приведено в качестве ссылки, также полезны для пояснения различий между предшествующим уровнем техники и данным изобретением: 5677260 (особенно столбец 4, строки 50-59); 3458592; 3662018; 3527836; 3274287 (особ. ст. 3, строка 66 - ст. 4, строка 20 и пример IV); 3315007 (особ. ст. 3, строки 25-56 и пример I); 3315008 (особ. ст. 3, строки 12-44); 3585253; 3632662 (особ. ст. 2, строки 50-61 и ст. 3, строки 26-31); 3920615 и 5324880. Катализаторы, раскрытые в патенте США 5677260, права на который, вероятно, должны быть переуступлены Indian Petrochemicals, включают в себя необычно большое число дополнительных элементов, и они имеют близкое сходство с различными катализаторами, раскрытыми в патентах, права на которые, вероятно, должны быть переуступлены UOP, LLC. В них отдается предпочтение сферам 0,16 см (1/16 дюйма) с объемной плотностью около 0,3 г/см3. Упоминается, что предпочтительное распределение пор должно быть "мезопористым", однако, никакого дополнительного определения не приводится. В патентах США 3458592, 3662018 и 3527836, права на которые, вероятно, должны быть переуступлены Техасо и British Petroleum, заявлены катализаторы с носителями молекулярными ситами.

Среди перечисленных патентов, первоначально переуступленных Monsanto Company, наиболее ранние: 3274287, 3315007 и 3315008 не упоминают о применении меди в сочетании с платиной и носителем, в то время как более поздние: 3585253, 3632662, 3390615 и 5324880 раскрывают это. В этих патентах указывается, что объем макропор (объем, заключенный в порах со средними диаметрами выше 70 нм (700 Ангстрем)) должен быть по меньшей мере 0,05 см3/г и что более высокие объемы макропор предпочтительны. В них ничего не говорится об объемной плотности. В патенте США 3920615 указывается, что селективность улучшается прокаливанием до удельной поверхности менее чем 150 м2/г. Хотя такое прокаливание влияет на структуру пор, но особая окончательная структура пор определяется просто установлением удельной поверхности. Допустимые изменения в исходных материалах и порядок операций значительно влияют на взаимосвязь между удельной поверхностью и структурой пор.

Краткое описание изобретения

Хотя патенты предшествующего уровня техники, установленные и описанные здесь выше в разделе "Предпосылки к созданию изобретения", содержат богатую информацию, касающуюся состава и применения различных катализаторов, применимых в дегидрировании парафинов, в предшествующем опыте нет ничего, что указывало бы на заключение или даже подтверждало бы то, что высокая степень объемной активности, термической стабильности и селективности, до сих пор не наблюдавшаяся, могла бы быть обеспечена катализатором в соответствии с данным изобретением, который содержит один или несколько элементов: платину, родий, иридий, палладий, рутений и осмий ("элементы платиновой группы"), осажденных на пористый носитель из оксида алюминия, выбранный так, чтобы обеспечить в готовом катализаторе удельную поверхность более чем 100 м2/г, объем пор с диаметрами ниже 60 Ангстрем составляет менее чем 0,05 см3/г, объем пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) составляет более чем 0,50 см3/г, и объем пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) составляет более чем 70% суммарного объема пор. В предпочтительном варианте изобретения объем пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) составляет более чем 75% суммарного объема пор. В предпочтительном варианте изобретения объемная плотность упаковки катализатора составляет более чем 0,50 г/см3. Фактически, предшествующий опыт приводит как раз к противоположному заключению, что такой катализатор должен обладать относительно низкой активностью и селективностью, благодаря недостатку пор с диаметрами более чем 60 или 70 нм (600 или 700 Ангстрем). Следовательно, полезные эффекты, достигнутые за счет применения катализаторов, как описано дополнительно ниже, в соответствии с данным изобретением, были полностью неожиданными.

Данное изобретение относится к катализатору, применимому в дегидрировании парафиновых углеводородов, который в одной форме содержит пористый носитель из оксида алюминия и главный каталитический компонент, содержащий один или несколько элементов, выбранных из группы, состоящей из платины, палладия, осмия, рутения, иридия и родия, осажденных на носителе, указанный катализатор имеет удельную поверхность более чем 100 м2/г, объемную плотность упаковки более чем 0,50 г/см3, объем пор с диаметрами ниже 6 нм (60 Ангстрем) менее чем 0,05 см3/г, объем пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) более чем 0,50 см3/г, и объем пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) более чем около 70% суммарного объема пор.

Раскрытые здесь катализаторы обладают сочетанием термической стабильности и объемной активности, которое по существу сопоставимо с обеспечиваемым наиболее стабильными и активными катализаторами предшествующего уровня техники, применимыми в производстве моноолефинов диапазона детергентов из парафинов диапазона детергентов. Так, одним из преимуществ катализаторов, приготовленных согласно данным здесь указаниям, является то, что они особенно хорошо подходят для применения в процессе, который предусматривает регенерацию катализатора. Дополнительным преимуществом является то, что они обеспечивают более высокую селективность, чем катализаторы предшествующего уровня техники, которые имеют сравнимую термическую стабильность и объемную активность. Таким образом, преимущества регенерации катализатора, названные выше, всегда могут быть реализованы в сочетании с превосходной первоначальной селективностью катализатора в производстве моноолефинов диапазона детергентов из парафиновых исходных материалов. Кроме того, в любом процессе дегидрирования, где используются катализаторы по данному изобретению, несмотря на то, содержит процесс регенерацию катализатора или нет, высокая объемная активность катализаторов, приготовленных согласно изобретению, может способствовать достижению более продолжительных реакционных циклов или более высокого среднего превращения в реакторе заданного размера. Альтернативно, размер реактора может быть уменьшен без ущерба для средней производительности. Кроме того, любое необходимое тонкое регулирование объемной активности легко может осуществляться путем изменения загрузки Pt. Такие усовершенствования вполне в компетенции специалистов в этой области. Высокая селективность катализатора, присущая катализаторам по изобретению, является явно выгодной, так как это можно использовать для достижения либо большей производительности при заданной стоимости исходного материала на фунт (единицу массы) продукта, либо для снижения потребления исходного сырья при заданной производительности. В предпочтительном варианте катализаторы по изобретению обеспечивают и высокую селективность катализатора, и относительно низкий перепад давления. Низкий перепад давления имеет тенденцию улучшать селективность реакции путем обеспечения более низкого среднего давления реакции, и это в некоторых случаях может также способствовать снижению связанного с процессом общего потребления энергии.

Подробное описание предпочтительных вариантов

Данное изобретение касается образования моноолефинов каталитическим дегидрированием парафинов, имеющих от 9 до 15 атомов углерода на молекулу. Моноолефины, полученные таким образом, впоследствии могут быть использованы в производстве моющих составов на основе алкилбензола. В катализаторах по данному изобретению использованы известные металлы или их сочетания в качестве главных каталитических компонентов для дегидрирования парафинов в сочетании с пористым носителем из оксида алюминия, выбранным, чтобы обеспечить в готовом катализаторе уникальное специфическое сочетание структурных характеристик. В предпочтительном варианте главным каталитическим компонентом является платина.

Носитель катализатора из оксида алюминия

Катализаторы по изобретению являются катализаторами на носителе, т.е. они содержат по меньшей мере один активный каталитический материал, который нанесен на инертный носитель ("носитель катализатора"). В соответствии с данным изобретением, носителем катализатора является пористый оксид алюминия, выбранный, чтобы обеспечить в готовом катализаторе специфические физические свойства, которые, как было обнаружено, обеспечивают выгодные эксплуатационные характеристики катализатора, относящиеся к селективности, активности и регенерируемости. Специфические физические свойства готового катализатора по изобретению включают ограничения по микроструктуре готового катализатора, включая его удельную поверхность и структуру пор.

Хорошо известно, что микроструктура готового катализатора зависит от первоначальных свойств материала носителя в его исходном состоянии до воздействия на него реагентов, условий и операций, используемых в процессе получения катализатора, некоторые из которых хорошо известны специалистам в технике получения катализаторов, включая пропитку каталитически активным металлом (металлами), стадии прокаливания, гидротермические обработки и т.д. Микроструктура исходного оксида алюминия может быть изменена в значительной степени во время приготовления катализатора. Таким образом, выбор оксида алюминия для получения катализатора по изобретению должен производиться строго на основе подробного описания, которое характеризует микроструктуру получаемого в результате готового катализатора. Исходный оксид алюминия для применения в катализаторах, получаемых в соответствии с изобретением, может быть из любого источника и может быть получен способом, обеспечивающим то, чтобы получаемый в результате готовый катализатор имел уникальный набор физических свойств, точно установленных здесь. Наиболее предпочтительно использовать исходный оксид алюминия с относительно узким распределением размеров пор. Известны различные способы получения оксида алюминия с контролируемым и узким распределением размеров пор. Некоторые из этих способов описаны D.L. Trimm и A. Stanislaus в Applied Catalysis 21, 215-238 (1986), которые во всей полноте приведены в качестве ссылки. Особенно предпочтительным оксидом алюминия для получения катализаторов по изобретению и достижения необходимого сочетания физических свойств, установленных здесь, является тип, производимый Engelhard Corporation of Iselin, New Jersey, имеющий обозначение сорта "АЕ-30".

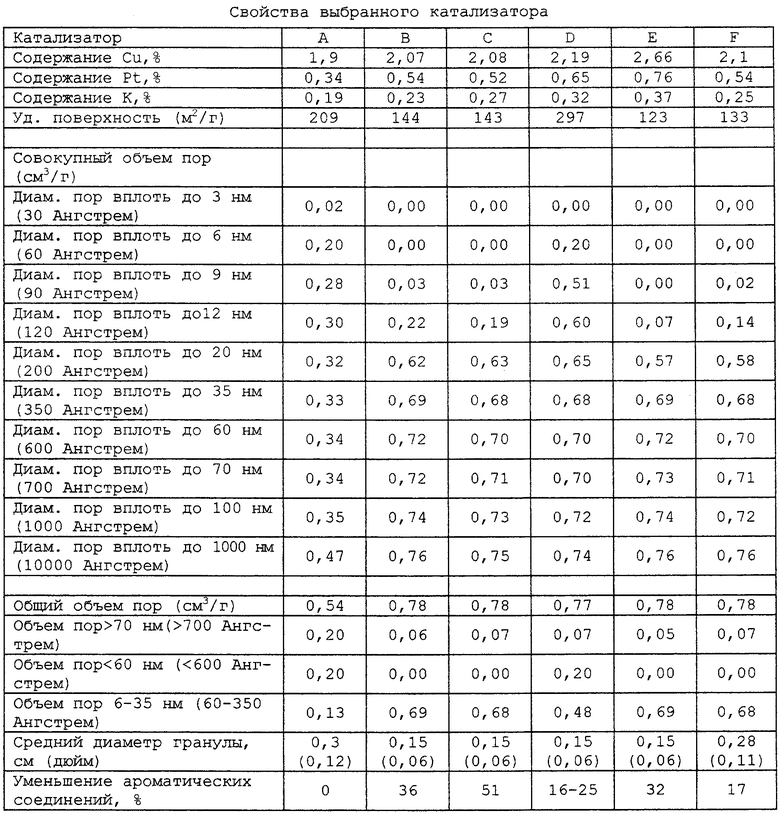

Катализаторы, полученные в соответствии с изобретением, имеют явно выраженную превосходную селективность в сочетании с очень низким содержанием пор с диаметрами более чем 60 нм (600 Ангстрем). Например, в катализаторах В, С, Е и F, указанных в таблице ниже, такие поры составляют менее 10,5% всего объема пор. Согласно изобретению, исходный носитель выбирают, чтобы обеспечить структуру готового катализатора, которая предпочтительно имеет очень низкое объемное содержание (менее чем 20,00% общего объема пор, включая каждую сотую процентной доли между 20,00% и 0,00%) пор с диаметрами более чем 60 нм (600 Ангстрем). Исходя из предшествующего опыта в этой области техники, следовало бы ожидать, что такая структура пор будет иметь результатом нежелательно низкую селективность катализатора. Поэтому высокая селективность, достигнутая в соответствии с изобретением, в отсутствие существенного количества таких больших пор, явилась полной неожиданностью.

Относительно высокая объемная плотность упаковки (более чем 0,50 г/см3, и включая каждую сотую г/см3 между 0,50 и 0,80), представленная в катализаторах по одной форме изобретения, является очень выгодной по причине ее благоприятного эффекта для объемной активности. Хотя некоторые катализаторы предшествующего уровня техники имели объемные плотности упаковки, сравнимые с таковыми по данному изобретению, такие катализаторы предшествующего уровня техники имели недостаточную активность на единицу массы, селективность или термическую стабильность. Поэтому тот факт, что предпочтительные катализаторы, полученные с соответствии с изобретением, имеют относительно высокую объемную плотность упаковки, обеспечивая в то же время превосходную активность на единицу массы, селективность и термическую стабильность, представляет заметное усовершенствование в технике.

Главный каталитический компонент

Катализаторы, полученные согласно изобретению, содержат главный каталитический компонент, содержащий один или несколько элементов, выбранных из группы, состоящей из рутения (Ru), рения (Rh), палладия (Pd), осмия (Os), иридия (Ir) и платины (Pt), ("металлов платиновой группы"). Несмотря на то, что предшествующий опыт, относящийся к дегидрированию, изобилует патентами, которые содержат формулы изобретения, касающиеся применения одного или нескольких платиновых металлов, в той или иной форме осажденных на различных носителях, Pt является единственным металлом, который используется коммерчески до какой-либо поддающейся оценке степени в качестве главного каталитического компонента для дегидрирования парафинов диапазона детергентов. Согласно данному изобретению, предпочтительно включать платину и, наиболее предпочтительно, использовать платину и только платину в качестве главного каталитического компонента. Однако, согласно данному изобретению, возможно также использовать другие металлы платиновой группы, либо по отдельности, либо в различных сочетаниях, в качестве главного каталитического компонента катализатора по изобретению. Хотя предпочтительные количества главного каталитического компонента, выраженные как массовая процентная доля на основе общей массы готового катализатора, здесь точно определены для предпочтительных вариантов этого изобретения, применение любого количества главного каталитического компонента между 0,01% и 3,0% по массе от общей массы готового катализатора, включая каждую сотую процентной доли между ними, охвачено сферой действия данного изобретения. В любом случае, главный каталитический компонент располагается на носителе с таким распределением, чтобы обеспечить каталитические поверхности, которые легко доступны для реакционной смеси.

Когда главным каталитическим компонентом является платина, содержание платины в готовом катализаторе, выраженное в массовых процентах от общей массы готового катализатора, является изменчивым и предпочтительно находится в пределах от около 0,02% до 2,00%, включая каждую сотую процентной доли между ними, более предпочтительно между около 0,20% и 1,00%, включая каждую сотую процентной доли между ними, еще более предпочтительно между около 0,40% и 0,70%, включая каждую сотую процентной доли между ними, наиболее предпочтительно 0,55%. Такие уровни могут быть достигнуты специалистом в данной области техники, не прибегая к чрезмерному экспериментированию, так как методы изменения указанной устанавливаемой опытным путем переменной хорошо известны.

Активирующий компонент

Несмотря на то, что катализаторы, полученные в соответствии с данным изобретением, могут содержать только носитель и главный каталитический компонент, предпочтительно включать в состав активирующий компонент, который функционирует так, чтобы улучшать эксплуатационные характеристики катализатора. Подходящий активирующий компонент может быть выбран из одного или нескольких металлов, таких как скандий, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цинк, иттрий, цирконий, ниобий, молибден, серебро, лантан, гафний, тантал, вольфрам, рутений и золото. Однако особенно предпочтительно включать активирующий компонент, который содержит один или несколько металлов, выбранных из элементов, таких как медь, серебро и золото (Группа I-B). Главная функция активирующего компонента, который используется здесь, - улучшать активность и/или селективность катализатора посредством различных воздействий на главный каталитический компонент. Например, активирующий компонент может быть использован для того, чтобы улучшить дисперсию главного каталитического компонента и/или улучшить распределение главного каталитического компонента внутри гранул носителя катализатора. Чтобы достичь желательного эффекта усовершенствования активности и селективности катализатора, активирующий компонент должен быть осажденным на носителе катализатора. Безотносительно к выбранному активирующему компоненту, катализатор по изобретению может содержать любое количество активирующего компонента между 0,10% и 5,00% от общей массы готового катализатора, включая каждую сотую процентной доли между ними. Однако наиболее предпочтительно использовать медь и только медь в качестве активирующего компонента, так как медь является и высокоэффективной в качестве активатора, и имеет относительно низкую стоимость. Когда используют медь, концентрация меди в материале готового катализатора, выраженная как массовая процентная доля всего катализатора, находится предпочтительно в пределах около 0,10%-5,00%, включая каждую сотую процентной доли между ними, более предпочтительно между около 0,50% и 4,00%, включая каждую сотую процентной доли между ними, еще более предпочтительно между около 1,00% и 3,00%, включая каждую сотую процентной доли между ними, наиболее предпочтительно около 2,00%. Такие концентрации в готовом катализаторе легко достижимы специалистами, не прибегая к чрезмерному экспериментированию, посредством применения обычных технологий, используемых для осаждения металлов на носители катализатора, как более полно описано в примерах.

Контролирующий кислотность компонент

Для того чтобы обеспечить катализатор, соответствующий изобретению, который имеет наиболее благоприятное сочетание селективности, активности и регенерируемости, необходимо контролировать степень кислотности готового катализатора. Если кислотность катализатора гидрирования по изобретению слишком высока, в процессе дегидрирования будут промотироваться катализируемые кислотой побочные реакции, такие как крекинг и изомеризация, до степени, которая уменьшает экономические показатели процесса и эффективность производства. Согласно одной форме изобретения, в качестве агентов, контролирующих кислотность, предпочтительны щелочные металлы или их смеси, так как оксиды указанных элементов являются основными по характеру и высокоэффективными для нейтрализации эффектов различных кислотных частиц, которые обычно встречаются в или на катализаторе. Другие металлы, оксиды которых обладают щелочным характером, такие как щелочно-земельные металлы, также могут быть использованы в качестве агентов, контролирующих кислотность, но они менее предпочтительны, чем щелочи, так как они, как правило, менее эффективны. Безотносительно к выбранному контролирующему кислотность агенту (агентам), контролирующий кислотность агент (агенты) предпочтительно добавляют к катализатору во время его получения, используя приемы, известные специалистам, и как упомянуто здесь, и количество контролирующего кислотность агента, присутствующее в готовом катализаторе, может быть любым количеством между 0,001% и 1,000% по массе от общей массы готового катализатора, включая каждую тысячную процентной доли между ними.

Некоторые доступные исходные оксиды алюминия уже содержат в качестве примеси достаточно щелочи, такой как натрий, например, чтобы обеспечить эффективную степень контроля кислотности. Поэтому добавление контролирующего кислотность агента к исходному оксиду алюминия во время получения катализатора может быть необходимым не во всех случаях. Однако обычно предпочтительно включать в состав дополнительный контролирующий кислотность компонент, содержащий один или несколько щелочных металлов, для того чтобы обеспечить большую степень защиты против потенциального подкисления катализатора. Если используют добавляемый контролирующий кислотность компонент, его предпочтительно осаждают на поверхности носителя во время получения катализатора, используя подобные или те же самые технологии, как известные в технике и применимые для осаждения металлов на носители катализатора.

Согласно предпочтительной форме изобретения, особенно желательно использовать в качестве контролирующего кислотность компонента добавляемый калий. Когда используют добавляемый калий, его количество предпочтительно находится в пределах около 0,01%-2,00%, включая каждую сотую процентной доли между ними, более предпочтительно в пределах около 0,05%-1,00%, включая каждую сотую процентной доли между ними, и еще более предпочтительно в пределах около 0,10%-0,60%, включая каждую сотую процентной доли между ними, наиболее предпочтительно около 0,20%. В данном описании и прилагаемой формуле изобретения количество добавляемого калия выражено для удобства как процентная доля по массе металла от общей массы готового катализатора, хотя и предполагается, что калий должен присутствовать в катализаторе в форме оксида или соли. Если вместо калия добавляют другие щелочные металлы или смеси щелочных металлов, подходящие их количества легко могут быть определены с помощью эквивалентных масс элементов, которые должны быть использованы, не прибегая к чрезмерному экспериментированию.

Форма и размер гранулы катализатора

Специалистам в области катализа известно, что размер и форма гранул катализатора могут меняться. Катализаторы, ранее применявшиеся в промышленности для дегидрирования парафинов диапазона детергентов, имели по существу сферические пористые носители из оксида алюминия со средним диаметром гранул в пределах от около 0,16 см до около 0,32 см. Известные способы получения сферических гранул оксида алюминия включают такие способы, как агломерация увлажненного порошка оксида алюминия и масляно-капельный способ (формирование сфер гидрогеля из жидкого предшественника, выпускаемого по каплям в нагретую масляную ванну). Экструдаты получают путем превращения порошкообразного оксида алюминия в экструдируемое тесто различными известными способами и последующего экструдирования теста через головку при подходящих условиях. Когда экструдат появляется из головки, он может быть разрезан на отрезки любой желательной длины с помощью, например, вращающихся или совершающих возвратно-поступательное движение ножевых приспособлений в точке выхода из экструдера. Экструдаты, имеющие большое разнообразие поперечных сечений, могут быть получены за счет изменения формы головки. Например, круглое и трехлопастное поперечные сечения являются всего лишь двумя наиболее часто производимыми профилями. Хорошо известно, что размер гранулы и форма гранулы имеют важное влияние на эксплуатационные характеристики катализатора. Более короткие диффузионные пути внутри гранул обычно ассоциируются с более высокой селективностью катализатора, и диффузионные пути могут быть укорочены за счет использования более мелких гранул и/или использования форм гранул, которые имеют более высокие отношения поверхности к объему. Однако необходимо также учитывать влияние размера и формы гранулы на механическую прочность гранул и на перепад давления через слой катализатора. Например, более мелкие гранулы катализатора имеют в результате более высокий перепад давления, и формы гранул иные, чем сферические, имеют тенденцию в результате к более низкой механической прочности. Поэтому оптимизация размера и формы гранулы для заданного процесса часто требует сбалансированности влияний на селективность, перепад давления и прочность катализатора. Наиболее благоприятный баланс может значительно изменяться, когда изменяются технологические условия. Однако для любого конкретного случая наилучший баланс легко определим специалистами путем обычного экспериментирования.

Гранулы катализатора любого размера и формы, применимые для дегидрирования парафинов диапазона детергентов, могут быть использованы, согласно данным здесь указаниям, в практике данного изобретения. Если используют сферы, предпочтительные пределы диаметра сфер между 1,0 и 4,0 миллиметрами, включая каждую десятую миллиметра в промежутке, наиболее предпочтительно 2,5 мм. Однако для целей изобретения наиболее предпочтительно применять экструдаты.

Предпочтительно применять экструдат с наибольшей длиной в пределах между 1,0 и 10,0 миллиметрами, включая каждую десятую миллиметра в промежутке. Более предпочтительно использовать экструдат, имеющий приблизительно круглое поперечное сечение, диаметр между около 1,0 и 4,0 миллиметрами, включая каждую десятую миллиметра в промежутке, и длину достаточную, чтобы обеспечить среднее отношение длины к диаметру в пределах около 1-4. Такие экструдаты, имеющие средний диаметр около 1,60 миллиметра и среднее отношение длины к диаметру в пределах около 2,00-4,00 (включая каждую сотую в промежутке), являются особенно предпочтительными, наиболее предпочтительно среднее отношение длины к диаметру 3,00.

Свойства готовых катализаторов согласно изобретению

Готовый катализатор, полученный в соответствии с данным изобретением, имеет удельную поверхность более чем 100 м2/г, и предпочтительно в пределах 120-200 м2/г, включая каждый целый м2/г между ними. Диапазон 135-150 м2/г, включая каждое целое в промежутке, является особенно предпочтительным.

Катализаторы по изобретению могут быть удобно охарактеризованы как обладающие конкретным объемом пор, средние диаметры которых лежат внутри первого диапазона диаметров, и другим конкретным объемом пор, средние диаметры которых лежат внутри второго диапазона диаметров. Объем пор внутри второго диапазона диаметров может быть дополнительно охарактеризован процентной долей от общего объема пор, относящейся к указанному второму диапазону диаметров. В катализаторе по изобретению объем пор, имеющих диаметры ниже 6 нм (60 Ангстрем), менее чем 0,05 см3/г, причем объем пор, имеющих диаметры ниже 6 нм (60 Ангстрем), менее чем 0,02 см3/г является более предпочтительным и объем пор, имеющих диаметры ниже 6 нм (60 Ангстрем), менее чем 0,01 см3/г является наиболее предпочтительным. Объем пор, имеющих диаметры в пределах 6-35 нм (60-350 Ангстрем), более чем 0,50 см3/г и более предпочтительно в пределах 0,60-0,80 см3/г, включая каждую сотую см3/г между ними, наиболее предпочтительно около 0,69 см3/г.

При выражении в процентах от общего объема пор, имеющегося в катализаторе по одному варианту изобретения, объем пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) составляет более чем 75,00%. Более предпочтительно, объем пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) более чем 80,00%. Еще более предпочтительно, объем пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) более чем 84,00% с наиболее предпочтительным диапазоном 86,00-89,00%, включая каждую сотую процентной доли в промежутке. Процентные доли объема пор здесь выражены как процентная доля от общего объема пор катализатора. Измерения объемов пор осуществляют ртутным методом, такой метод известен специалистам в области катализаторов.

Согласно общепринятому пониманию предшествующего опыта, катализаторы, имеющие сочетание свойств (включая распределение пор), которым обладают катализаторы данного изобретения, предположительно должны были бы обнаруживать нежелательно низкую селективность катализатора. Более того, они предположительно должны были бы иметь неприемлемо высокое сопротивление диффузии из-за недостатка пор с диаметрами более около 60 (600) или 70 (700) нм (Ангстрем). Поэтому было неожиданным то, что катализаторы по изобретению, как было обнаружено, имеют превосходную селективность при сопутствующем низком содержании больших пор.

Другие свойства готового катализатора

Другие физические свойства являются полезными для дополнительной характеристики катализаторов по изобретению, включая объемную плотность упаковки. В предпочтительном варианте катализатор по изобретению имеет объемную плотность упаковки более чем 0,50 г/см3. Особенно предпочтительна объемная плотность упаковки в пределах 0,50-0,65 г/см3, включая каждую сотую г/см3 в промежутке, с наиболее предпочтительной объемной плотностью упаковки 0,57 г/см3. Объемные плотности упаковки выше 0,50 г/см3 имеют тенденцию ставить пределы как по плотности гранулы, так и по объему пустот слоя катализатора, что приводит к благоприятным эффектам в отношении объемной активности катализатора.

Объемные плотности упаковки установлены здесь на основе измерений, сделанных следующим методом. Катализатор в количестве в пределах 900-1000 мл насыпают в тарированный вибрирующий градуированный цилиндр на 1000 мл. Вибрацию цилиндра продолжают до тех пор, пока объем не станет постоянным. Считывают конечный объем образца катализатора и определяют массу образца катализатора. Объемную плотность упаковки рассчитывают путем деления массы образца на конечный объем образца. Измерения проводят на образцах, которые были защищены от атмосферной влаги после их конечного прокаливания во время получения катализатора.

Другой характеристикой катализаторов по изобретению является то, что они являются регенерируемыми. Для целей данного описания и прилагаемой формулы изобретения катализатор является "регенерируемым", если его отклик на практическую процедуру регенерации является достаточно благоприятным, для того чтобы было экономически выгодно регенерировать катализатор по меньшей мере один раз в течение его полезного срока службы. Степень регенерируемости может быть выражена количественно по уменьшению продолжительности цикла, связанного с регенерацией. Для целей данного описания и прилагаемой формулы изобретения "уменьшение продолжительности цикла", характерное для первой регенерации катализатора, является процентным уменьшением продолжительности цикла, которое наблюдается при сравнении первого и второго рабочих циклов, достигаемое с такой же загрузкой катализатора, когда два цикла проводят в условиях, которые являются и экономически рентабельными, и по существу эквивалентными в смысле как среднего превращения парафинов, так и других рабочих условий за исключением активности катализатора. В такой паре циклов первый цикл начинается со свежего катализатора, продолжается без регенерации и заканчивается в момент времени, выбранный, чтобы обеспечить экономически рентабельное сочетание продолжительности цикла и среднего превращения парафина. Второй цикл начинается после первой регенерации, продолжается без дополнительной регенерации и заканчивается в момент времени, выбранный, чтобы обеспечить среднее превращение парафина, приблизительно такое же, как за время первого цикла. В каждом случае периоды простоев внутри циклов не включают в расчет продолжительности цикла или среднего превращения. Предпочтительная и/или экономически продолжительность цикла для заданного набора условий легко определима специалистом среднего уровня в области каталитических процессов.

Как определено указанным методом, уменьшение продолжительности цикла, связанное с первой регенерацией катализатора по изобретению, составляет предпочтительно не более 50% продолжительности первого цикла. Катализаторы по изобретению в более предпочтительном варианте характеризуются как имеющие уменьшение продолжительности цикла, характерное для первой регенерации, не более 35% продолжительности первого цикла. Катализаторы по изобретению, соответствующие еще более предпочтительному варианту, характеризуются как имеющие уменьшение продолжительности цикла, характерное для первой регенерации, не более 20% продолжительности первого цикла.

Что касается катализатора, полученного в соответствии с предпочтительным вариантом, где главным каталитическим компонентом является Pt, хорошо известно, что условия получения катализатора должны быть точно подобраны, чтобы обеспечить катализатор с адекватной механической прочностью и высокой степенью дисперсности Pt. Согласно изобретению, любое распределение Pt в носителе может быть использовано при условии, что оно будет иметь результатом подходящую дисперсию Pt, которая имеет адекватную термическую стабильность. Предпочтительно распределение Pt является настолько равномерным, как это возможно. Более конкретно, наивысшие локальные концентрации Pt должны поддерживаться достаточно низкими, чтобы избежать чрезмерной агломерации Pt в условиях применения и регенерации катализатора. Чистота исходного материала оксида алюминия и условия получения катализатора также должны быть подобраны, чтобы обеспечить адекватную термическую стабильность структуры носителя в готовом катализаторе; стабильность должна быть достаточной, чтобы избежать чрезмерной окклюзии Pt во время применения катализатора. Подобные соображения также уместны, если используют другие металлы платиновой группы, и эти соображения известны специалистам в получении и применении катализаторов на носителе.

Получение катализатора

Как правило, для получения катализаторов по изобретению могут быть использованы многие способы получения катализатора, содержащего металл платиновой группы на носителе из оксида алюминия. Однако полная переработка предшественников катализатора должна согласоваться в достаточной степени с указанным здесь, чтобы производить готовый материал катализатора, имеющий уникальное сочетание физических характеристик и свойств (включая распределение размеров пор), которое лежит в пределах, ограниченных формулой данного изобретения. Новое сочетание свойств, которыми обладают катализаторы, описанные здесь, необходимо для обеспечения такого материала катализатора, который имеет относительно высокие степени объемной активности, селективности, термической стабильности и регенерируемости. В то время как предпочтительный способ получения по изобретению описан в примере II ниже, в способе получения могут быть сделаны существенные изменения, не выходя за рамки заявленного изобретения, что должно быть понятно специалистам после прочтения данного описания и прилагаемой формулы изобретения, так как многие основные принципы получения катализаторов, известных в технике, могут быть применены для получения катализаторов по изобретению. В любом случае, предпочтительно выбирать условия пропитки, которые дают в результате благоприятные распределения добавленных компонентов в носителе, а также высокую степень дисперсности главного каталитического компонента.

Катализаторы, полученные в соответствии с предпочтительной формой изобретения, содержат носитель, главный каталитический компонент, контролирующий кислотность компонент и необязательно активирующий компонент. Указанные компоненты часто обсуждаются здесь только в отношении входящих в них элементов, но следует понимать, что указанные элементы могут присутствовать в различных степенях окисления или как компоненты различных химических соединений или комплексов на различных стадиях получения или применения катализаторов.

Различные известные способы объединения носителей катализатора с добавляемыми компонентами катализатора принимаются во внимание специалистами в данной области. Некоторые из этих способов, которые применимы для получения катализаторов, содержащих один или несколько металлов платиновой группы, осажденных на пористый носитель из оксида алюминия, могут быть использованы для осаждения добавляемых компонентов катализатора (включая растворимые металлические частицы, связанные в комплекс или не связанные в комплекс) при получении катализаторов, согласно данному изобретению. Например, подходящий носитель катализатора из оксида алюминия может быть погружен в раствор, содержащий одну или несколько разлагающихся при нагревании солей металлов, которые должны быть использованы. Активирующий компонент и главный каталитический компонент в одном варианте могут быть удовлетворительно осаждены на носителе катализатора одновременно при использовании раствора, содержащего оба компонента. В некоторых случаях лучшие результаты получают, если активирующий компонент наносят первым с последующей стадией прокаливания, после чего прокаленный материал пропитывают раствором, содержащим главный каталитический компонент. Хотя и возможно наносить главный каталитический компонент первым с последующим нанесением активирующего компонента, эта процедура обычно не является предпочтительной. Как описано в примере II ниже, превосходных результатов достигают способом, когда активирующий компонент и контролирующий кислотность компонент одновременно добавляют к носителю на первой стадии пропитки, а главный каталитический компонент добавляют после этого на второй стадии пропитки. Как правило, наиболее предпочтительно добавлять главный каталитический компонент после какой-либо стадии прокаливания, которая значительно уменьшает удельную поверхность носителя, для того чтобы снизить риск расточительного захвата некоторой части или всего главного каталитического компонента носителем во время прокаливания.

Несмотря на то, что в соответствии с изобретением могут быть использованы любые разлагающиеся при нагревании растворимые соли металлов, которые должны быть осаждены на носителе из оксида алюминия, наилучших результатов обычно достигают при использовании солей, которые не содержат галогена. Содержащие галоген соли, такие как хлороплатиновая кислота, хотя и применимы, но обычно не особенно предпочтительны, потому что их использование приводит к тому, что катализатор содержит по меньшей мере некоторое количество ионов галогена, а присутствие ионов галогена в материале катализатора, даже в малых количествах, может потенциально промотировать нежелательные побочные реакции. Подобно этому, сульфаты металлов неблагоприятны, потому что сульфат-ион удаляется из материала катализатора только с трудом, а присутствие сульфат-ионов в катализаторе даже в малых количествах может быть неблагоприятным. Наиболее предпочтительными растворами для пропитки катализатора, содержащими металлы группы I-B, являются растворы, содержащие нитраты, такие как нитрат меди или нитрат серебра, растворенные в водном гидроксиде аммония. Наиболее предпочтительными растворами, содержащими платиновые металлы, являются растворы, полученные растворением диамминдинитритов, таких как диамминдинитрит платины, Pt(NH3)2(NO2)2 или диамминдинитрит палладия, Pd(NH3)2(NO2)2, в водном гидроксиде аммония.

Когда используют водный аммиачный раствор диамминдинитрита платины (как в примерах I-III ниже), хорошие результаты дает следующий способ приготовления раствора. Диамминдинитрит платины растворяют в горячем концентрированном водном растворе гидроксида аммония, чтобы получить гомогенный промежуточный маточный раствор, в котором концентрация Pt несколько выше, чем предназначенная для применения для пропитки катализатора. Маточный раствор затем необязательно может быть выдержан при температуре в пределах около 65-85°С ("состарен") в течение периода вплоть до около четырех часов, результатом чего является некоторое приближение к равновесию распределения комплексов, присутствующих в растворе. Количество раствора, необходимое для пропитки катализатора, удобно обеспечивают путем разбавления подходящего количества промежуточного маточного раствора деионизированной водой, поддерживая в то же время температуру, подходящую для поддержания гомогенности, такую как около 65°С. Если желательно, разбавленный раствор может быть нагрет или охлажден до некоторой другой температуры для стадии пропитки катализатора. В любом случае, предпочтительно, чтобы раствор был гомогенным, когда его приводят в контакт с носителем катализатора. Специалистам понятно, что наиболее предпочтительный способ приготовления может изменяться в зависимости, напр., от желательного размера частиц катализатора. Специалисту принадлежит выбор наиболее подходящего способа и концентраций раствора для заданного набора условий.

Во время заданной стадии пропитки количество используемого раствора может широко изменяться. Предпочтительно использовать достаточно большой объем раствора, чтобы обеспечить равномерное осаждение солей металлов. Весьма удовлетворительной найдена процедура, когда в каждом случае используют объем раствора, который равен количеству, необходимому для полного насыщения материала носителя. Согласно этой процедуре, количество металла, осажденного на носителе во время стадии пропитки, просто равно всему количеству металла, присутствующему в растворе, который используют для стадии пропитки. Количество раствора, необходимое, чтобы насытить материал носителя, может быть легко определено тестами, проводимыми на малом образце материала носителя. Если выбранная соль металла (такая как карбонат основного характера, в качестве только одного примера) в любом отдельном случае недостаточно растворима, чтобы позволить осадить желательное количество металла за одно нанесение, металл может быть нанесен в несколько стадий с высушиванием и/или прокаливанием материала катализатора между такими стадиями.

В различных примерах, приведенных здесь, условия прокаливания описаны в переводе на конкретную температуру прокаливания и либо на точно установленное время прокаливания, либо время прокаливания, достаточное для обеспечения установленного эффекта. Специалистам понятно, что несколько отличные температуры прокаливания также могли бы быть использованы по существу с эквивалентными результатами. В некоторых случаях могли бы требоваться компенсирующие изменения времени прокаливания, и таковые изменения хорошо известны в технике. Когда прокаливание проводят, чтобы достичь частиц катализатора, имеющих конкретную удельную поверхность, прогрессия изменения удельной поверхности легко может быть отслежена путем испытания образцов материала через соответствующие интервалы, с использованием известных специалистам методик, таких как метод БЭТ с азотом в качестве адсорбируемого вещества. Когда обработку при повышенных температурах используют, чтобы удалить летучие или разлагающиеся побочные продукты пропитки, такие как нитриты, нитраты, аммиак и т.п., подобное испытание малых количеств гранул катализатора через выбранные интервалы может быть предпринято, чтобы оценить успех, или, в качестве варианта, специалисты могут доверять тем условиям, которые хорошо известны и признаны как достаточные для такого удаления, при условии, что готовый катализатор обладает физическими ограничениями, установленными в формуле изобретения. Несмотря на то, что прокаливание на воздухе показано в различных примерах, данное изобретение предусматривает также применение других атмосфер во время прокаливания, так как применение других атмосфер, включая окислительные, восстановительные и инертные атмосферы, известно специалистам обычного уровня в прокаливании катализаторов. Прокаливание обычно проводят при температуре между 300 и 1200°С, предпочтительно между 400 и 1000°С, включая каждый градус температуры в указанном диапазоне. Длительность обработки прокаливанием может быть любым периодом времени между 0,5 и 24 часами, но предпочтительно она находится между сорока пятью (45) минутами и 4 часами. Понятно, что средняя температура во время прокаливания будет выше, чем средняя температура во время какой-либо осушающей обработки.

Пример I - Предшествующий уровень техники

Этот пример поясняет получение и применение катализатора дегидрирования на носителе из оксида алюминия, соответствующего тому, что известно из предшествующего уровня техники. Все используемые здесь части являются частями по массе, за исключением иначе указанных. Используемый носитель из оксида алюминия получен от LaRoche Industries, Inc., сорт А-302, сферы 5-8 меш. Технические условия для указанного носителя включают объемную плотность по меньшей мере 0,673 г/см3, удельную поверхность по меньшей мере 270 м2/г и объем макропор по меньшей мере 0,18 см3/г. В подходящий барабан для покрытия катализатором загружают 104,6 части указанного носителя катализатора. Первый раствор для пропитки готовят из 0,666 части нитрата калия, 8,23 части тригидрата нитрата меди (II), 23,0 частей концентрированного водного гидроксида аммония (28% NН3) и достаточного количества деионизированной воды, чтобы обеспечить конечный объем раствора, равный тому, который необходим, чтобы заполнить поры носителя, как определено тестом на малом образце оксида алюминия. Когда носитель обрабатывают в барабане для покрытия, весь первый раствор для пропитки распыляют на гранулы в течение периода около семи минут. После еще нескольких минут обработки в барабане, достаточных, чтобы осуществить полную абсорбцию раствора гранулами, гранулы сушат при 138°С до содержания влаги 3% или менее и затем прокаливают на воздухе при около 675°С в течение времени, достаточного, чтобы уменьшить их удельную поверхность до диапазона 180-220 м2/г, как определено тестами на малых образцах, проводимыми во время процесса прокаливания. После охлаждения до окружающей температуры и просеивания для удаления мелочи полученные в результате прокаленные промежуточные гранулы снова помещают в барабан для покрытия и пропитывают второй раз горячим (50-60°С) водным аммиачным раствором диамминдинитрита платины, содержащим 0,37 части платины, используя процедуру, аналогичную процедуре первой пропитки. Полученные в результате гранулы сушат затем при 113°С до содержания влаги 5% или менее и затем прокаливают на воздухе при около 455°С в течение времени, достаточного, чтобы удалить разлагающиеся побочные продукты пропитки, такие как нитриты и нитраты. И наконец, гранулы охлаждают и просеивают, чтобы получить 100 частей готового катализатора. Полученный катализатор имеет следующие измеренные свойства: 0,25% К, 2,1% Сu, 0,37% Pt и удельную поверхность 218 м2/г. Некоторые дополнительные свойства, типичные для обычного катализатора указанного типа, могут быть найдены в таблице ниже (Катализатор А).

Этот катализатор испытывают, используя его для дегидрирования обычной смеси парафинов, которая содержит углеводороды, которые содержат 10, 11, 12 и 13 атомов углерода на молекулу, в лабораторном реакторе с рециклом при следующих условиях: температура катализатора 444-445°С, избыточное давление 54,5-55/3 кПа (7,9-8,1 фунт/кв. дюйм изб.), молярное отношение водорода к углеводороду 0,69-0,71, расход парафина 79-80 г/г катализатора/час и продолжительность опыта пять часов. Пределы достигнутого нормального превращения парафинов 7,5-11,00% и пределы превращения до ароматических побочных продуктов 1,02-1,93%.

Пример II

Этот пример поясняет получение и применение катализатора дегидрирования на носителе из оксида алюминия, соответствующего данному изобретению. Процедуру примера I повторяют за исключением того, что носителем служит экструдат от Engelhard Corporation, сорт АЕ-30, имеющий приблизительно круглое поперечное сечение с диаметрами около 0,16 см (1/16 дюйма) и отношениями длины к диаметру преимущественно в пределах 2-4. Продолжительность первого прокаливания выбирают так, чтобы по меньшей мере это был период времени, достаточный для удаления разлагающихся побочных продуктов пропитки, и количество платины во втором растворе для пропитки увеличивают, чтобы обеспечить более высокое содержание платины в готовом катализаторе. Общее количество используемого носителя и количества нитратов меди (II) и калия, используемых в первом растворе для пропитки, слегка уменьшают, как требуется, чтобы обеспечить полученный в результате катализатор, имеющий следующие свойства: 0,23% К, 2,07% Сu, 0,54% Pt, удельную поверхность 144 м2/г, объемную плотность упаковки 0,57 г/см3, объем макропор 0,06 cм3/г, общий объем пор 0,78 см3/г, объем пор ноль для пор с диаметрами ниже 6 нм (60 Ангстрем) и объем пор 0,69 см3/г для пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) (равный 88,5% общего объема пор).

Характеристики дегидрирования для указанного катализатора испытывают, используя такое же исходное сырье и условия, как используемые в примере I. Пределы достигнутого нормального превращения парафина 10,9%-15,5%. Увеличение превращения в сравнении с примером I пропорционально увеличению массы Pt в реакторе. Следовательно, нет потери эффективности использования Pt при более высоком содержании Pt. Пределы превращения до ароматических побочных продуктов 1,23-2,44%, При данном превращении парафина превращение до ароматических побочных продуктов на 36% ниже, чем в примере I. Следовательно, селективность катализатора по изобретению, как обнаружено, намного лучше, чем у катализатора предшествующего уровня техники из примера I.

Пример III

Процедуру примера II повторяют за исключением того, что используют носитель другой партии. Полученный катализатор имеет следующие свойства: 0,27% К, 2,08% Сu, 0,52% Pt, удельную поверхность 143 м2/г, объемную плотность упаковки 0,56 г/см3, объем макропор 0,07 см3/г, общий объем пор 0,78 см3/г, объем пор ноль для пор с диаметрами ниже 6 нм (60 Ангстрем) и объем пор 0,68 см3/г для пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) (равный 87,2% общего объема пор). Пределы достигнутого нормального превращения парафина 10,8-15,3% и пределы превращения до ароматических побочных продуктов 0,92-2,17%. При данном превращении парафина превращение до ароматических побочных продуктов на 51% ниже, чем в примере I. Это дополнительно иллюстрирует преимущество селективности катализатора по данному изобретению по сравнению с катализатором предшествующего уровня техники из примера I.

Пример IV

Процедуру примера II повторяют за исключением того, что используют носитель другого экструзионного типа 0,16 см (1/16 дюйма), который обеспечивает более высокую удельную поверхность в готовом катализаторе. Полученный в результате катализатор имеет следующие свойства: 0,32% К, 2,19% Сu, 0,65% Pt, удельную поверхность 297 м2/г, объем макропор 0,07 cм3/г, общий объем пор 0,77 см3/г, объем пор 0,20 см3/г для пор с диаметрами ниже 6 нм (60 Ангстрем) и объем пор 0,48 см3/г для пор с диаметрами в пределах 6-35 нм (60-350 Ангстрем) (равный 62,3% общего объема пор). Пределы достигнутого нормального превращения парафина 9,3-14,6% и пределы превращения до ароматических побочных продуктов 1,1-3,0%. При данном превращении парафина превращение до ароматических побочных продуктов на около 20% ниже, чем в примере I. Это 20%-ное уменьшение образования ароматических соединений существенно меньше, чем уменьшения на 36% и на 51%, показанное в примерах II и III. Это иллюстрирует менее благоприятную селективность, которая достигается, когда диаметр гранул остается таким же как в примерах II и III, но распределение размеров пор катализатора не согласуется с изобретением.

Пример V

Два катализатора готовят из различных порций той же партии гранул оксида алюминия Kaiser KA 101. Для катализатора S (стандартная удельная поверхность) гранулы прокаливают при 600°С в течение 2 часов, чтобы получить модифицированные гранулы с удельной поверхностью 190 м2/г объемом макропор 0,18 см3/г и объемной плотностью 0,67 г/см3. Модифицированные гранулы пропитывают водным аммиачным раствором диамминдинитрита платины и нитрата меди (II), сушат при 120°С и прокаливают при 450°С в течение двух часов, чтобы получить готовый катализатор, содержащий 0,45% Pt и 2,0% Сu. Указанный катализатор испытывают, используя его для дегидрирования нормального додекана в лабораторном реакторе поршневым потоком исходного сырья при следующих условиях: температура катализатора 450°С, избыточное давление 63 кПа (10 фунтов/кв.дюйм изб.), молярное отношение водорода к углеводороду 8,0, скорость подачи додекана 32 объема жидкости на объем слоя катализатора в час и продолжительность опыта 25 часов. Пределы достигнутого нормального превращения парафина 13,0-14,3% и пределы превращения до ароматических побочных продуктов 0,21-0,56%.

Для катализатора L (низкая удельная поверхность) гранулы прокаливают при 1000°С в течение 6 часов, чтобы получить модифицированные гранулы с удельной поверхностью 48 м2/г, объемом макропор 0,25 см3/г и объемной плотностью 0,69 г/см3. Используют превращение модифицированных гранул в катализатор, приводящее в результате к уровням содержания Pt и Сu и условиям испытания катализатора таким же, как для катализатора S, за исключением того, что используют более высокую температуру катализатора во время части процесса дегидрирования. Для катализатора L опыт начинают при 460°С в попытке сопоставить с превращением, достигнутым с катализатором S. Однако, несмотря на более высокую температуру, наивысшее достигнутое превращение составляет только 14%. Следовательно, объемная активность катализатора L существенно ниже, чем у катализатора S. Спустя 2 часа температуру понижают в течение 3 часов до 450°С и эту температуру затем поддерживают в течение остального времени опыта. Пределы достигнутого при 450°С нормального превращения парафина 9,1-11,3%. Пределы превращения до ароматических побочных продуктов за весь опыт 0,04-0,30%. Эти результаты показывают, что хотя селективность катализатора улучшается прокаливанием носителя предшествующего уровня техники до уменьшенной удельной поверхности, как указано в патенте №3920615, улучшение селективности сопровождается существенным снижением активности, достигаемой при заданной массе Pt. Этот недостаток устранен в катализаторе по данному изобретению, как поясняется в примере II.

Пример VI

Образцы катализатора из примера II и катализатора предшествующего уровня техники, приготовленные, как описано в примере I, подвергают старению в течение двух часов в атмосфере азота при 540°С. Характеристики дегидрирования для каждого катализатора до и после старения испытывают, используя такое же исходное сырье и условия, как используемые в примере I. Превращения парафина после 100 минут работы используют для сравнений. Для катализатора примера II показательным результатом старения является уменьшение превращения от 12,6% до 11,4%, без старения уменьшение достигнутого превращения составляет 9,5%. Для другого катализатора показательным результатом старения является уменьшение превращения от 9,7% до 9,0%, без старения уменьшение достигнутого превращения составляет 7,2%. Это позволяет сделать вывод, что оба катализатора обнаруживают превосходную термическую стабильность. Небольшое различие между двумя результатами считается незначительным.

Пример VII