4

СО 4 О5

со

ot

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для слежения за сварнымшВОМ | 1979 |

|

SU829365A1 |

| Устройство для автоматичнского управления электродом при сварке стыков | 1975 |

|

SU567564A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Устройство для автоматического направления электрода по стыку свариваемых деталей | 1984 |

|

SU1207678A1 |

| Фотоэлектрический датчик | 1979 |

|

SU837659A1 |

| Устройство для слежения по стыку | 1974 |

|

SU578172A1 |

| Датчик положения сварочного электрода относительно стыка | 1972 |

|

SU483567A1 |

| Способ управления положением электросварочной горелки относительно стыка и устройство для его осуществления (его варианты) | 1982 |

|

SU1087283A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО СТЫКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051015C1 |

УСТРОЙСТВО ДЛЯ СЛЕЖЕНИЯ ПО СТЫКУ С одновременным контролем ширины шва, содержащее исполнительный механизм, связанный с поперечным корректором сварочного электрода, отличают ее.с я тем, что, сцелью повЕлления качества сварки путем совмещения оси шва с осью стыка, оно выполнено в виде двух независимых блоков слежения с самостоятельными датчиками, жестко связанными со сварочной головкой, один из кото- . рых установлен . впереди, сварочного электрода и предназначен;- для слежения по оси стыка, а другой расположен сзади электрода и предназначен для Олежения по оси шва,'при этом вы- ходы датчиков через блоки формирования сигналов и логическую систему подключены к исполнительному 'механизму.

Фиг.(

Изобретение относится к области автоматизации сварочных процессов Б частности к системам автоматического направления сварочного электрод по стыку соединяемых деталей,

Известно устройство для слежения по стыку с одновременным контролем ширины шва, содержащее исполнительный механизм, связанный с поперечным корректором сварочного электрода.

Однако в процессе сварки возможно смещение; шва относительно середины стыка, которое не может быть устранено известным устройством.

Предлагаемое устройство отличается от известного тем, что оно выполнено в виде двух независимых блоков слежения с самостоятельными. датчиками, жестко связанными со св,арочной головкой, один из которых установлен впереди сварочного электрода и предназначен для слежения по оси стыки, а доугой расположен сзади электрода и предназначен для слежения по оси шва. При этом выходы датчиков через блоки формированиясигналов и логическую систему подклйчены к исполнительному механизму. Такое выполнение повышает качество сварки за счет совмещения оси шва с осью стыка.

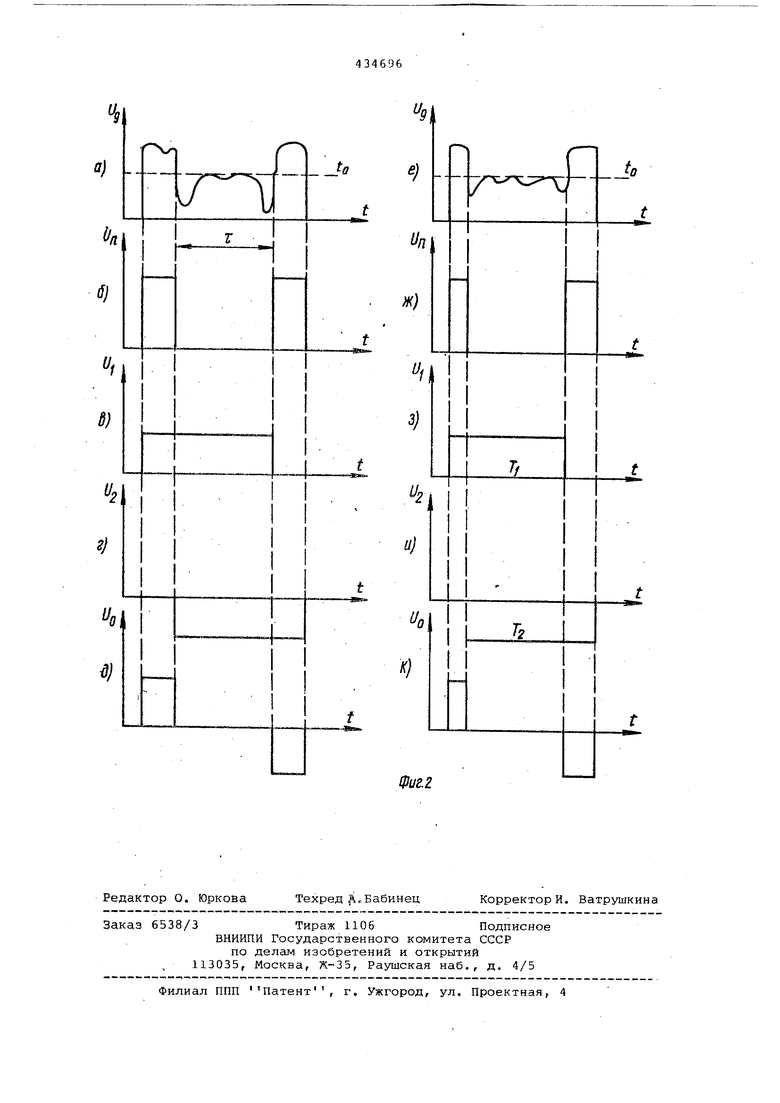

На фиг. 1 приведена блок-схема предлагаемого устройства; на фиг.2 форма выходных сигналов отдельных блоков.

Блок слежения по стыку включает в себя оптический.датчик 1 положения стыка с усилителем, жестко связанный с головкой;схему преобразователя 2 выходного сигнала датчика; схему сравнения 3 и схему логики 4, подающую сигнал рассогласования на схему управления 5 двигателем поперечного перемещения 6 сварочной головки 7.

Блок слежен-ия по шву включает в себя датчик 8 положения шва, жестко связанный со сварочной головкой и расположенный сзади электрода 9; преобразователь выходного сигнала датчика 10; схему сравнения И, подающую сигнал рассогласования при смещении середины шва относительно середины стыка через схему логики 4 -н схему управления 5.

Сигнал датчика положения стыка связан с измерителем 12 ширины стыка, выходное напряжение которого формирователем 13 преобразуется в сигнал управления сварочным током и подается на регулятор 14.

Измеритель 15 ширины шва содержит блок измерения ширины шва и преобразователь 16, формирующий сигнал управления скоростью подачи присадочной проволоки, поступающий на регулятор 17. Схема запрета 18 подключается к блоку управления 5 за счет

полеречного перемещения сварочного . электрода к измерителям ширины стыка и шва и отключает их от исполнительных механизмов при наличии помех в выходных сигналах датчиков положения стыка и ширины шва.

Оптический датчик 1 положений сканирует поверхность, подлежащую сварке, впереди сварочного электрода 9 по ходу движения свариваемых изделий и вырабатывает информацию о положении стыка относительно оптической оси датчика и, следовательно, сварочного электрода. Выходной сигнал датчика (см. фиг. 2 а) усиливается и преобразовывается в прямоугольные импульсы (см. фиг. 2 б), длительность которых соответствует зоне световой развертки датчика. При наличии стыка в поле зрения датчика выходной сигнал датчика делится на два, длительность каждого импульса характеризует уход стыка относительно оптической оси датчика. Длительность промежутка между импульсами соответствует ширине зазора в стыке Ct). Выходной сигнал датчика дифференцируется и поступает на схему сравнения 3, на выходе которой вырабгатывается сигнал рассогласрвания, пропорциональный разности длительности импульсов t/2 и ig - постоянное напряжение, знак которого соответствует полярности им1- ульса с большей длительностью. Сигнал рассогласования поступает на схему.логики 4, которая, если нет запрещающего сигнала со схемы слежения по шву, пропускает его на схему управления 5. Последняя в зависимости от полярности входного сигнала включает двигатель поперечного перемещения сварочной головки 7 в необходимую сторону и удерживает электрод в области стыка.

Оптический сканирующий датчик 8 шварасположен сзади сварочного электрода 9 и просматривает сварной шов своем поле зрения. Оптические оси обих датчиков совмещены. Выходной сигнал датчика шва (см. фиг. 2 е) содержит информацию о ширинеСварного шва и о положении его относительно середины стыка соединяемых изделий. Этот сигнал отсекается на заданном уровне tjj, преобразовывается в прямоугольные импульсы (см. фиг. 2 ж), дифференцируется и поступает на схему сравнения (см. фиг. 2 з). Схема сравнения генерирует положительный импульс Т (см. фиг. 2 з), передний фронт которого совпадает с передним фронтом импульса поля зрения датчика, а задний фронт - с задним фронтом импульса шва, и отрицательный импульс Tg (см. фиг. 2 и), передний фронт которого совпадает с передним фронтом импульса шва, а задний - с

задним фронтом импульса поля зрения Импульсы Т и Tg суммируются и преобразовываются в постоянное напряжение; середина шва совпадает с ooTH lecKoft осью датчика, т.е. с серединой стыка, то длительность импульсов Тл и Tg одинакова, и схема сравнения не вырабатывает сигнал рассогласования. Если шов смещен относительно середины стыка, то длительность . импульсов , и на выходе схемы сравнения снимается сигнал рассогласования} полярность которого соответствует и тульсу с большей длительностью, что определяет направление смещения шва относител ьно середины стыка. Сигнал рас.согласования поступает на схему логики 4, которая блокирует сигналы схемы слежения по стыку и пропускает разностный сигнал по шву на схему управления 5. Последняя получает корректирующее воздействие от блока слежения по шву, и электрод смещается в сторону, обеспечивающую симметричное проплавление шва относительно середины стыка, до тех пор, пока не исчезнет сигнал рассогласования блока слежения по шву, при этом схема логики снова подает на схему управления корректирующий сигнал блока сравнения снйтемы по стыку. Измеритель ширины зазора в стыке

выделяет сигнал стыка из выходного сигнала датчика и преобразовывает его схемой формирователя 13 в напряжение, пропорциональное ширине зазора, которое воздействует на блок

управления сварочным током. Измеритель ширины шва с помощью преобразователя 16 формирует выходной сигнал датчика шва, пропорциональный

ширине шва. Это напряжение в соответствии с изменением ширины шва вырабатывает управляющее воздействие, подающее на схему управления током сварки или скоростью подачи присадочной проволоки.

При наличии прихваток или помех,

которые могут привести к ложному срабатыванию системы, предусмотрена схема запрета 18, которая отключает -исполнительный двигатель поперечного перемещения сварочного электрода от воздействия системы слеженеия.

Авторы

Даты

1983-07-30—Публикация

1971-04-07—Подача