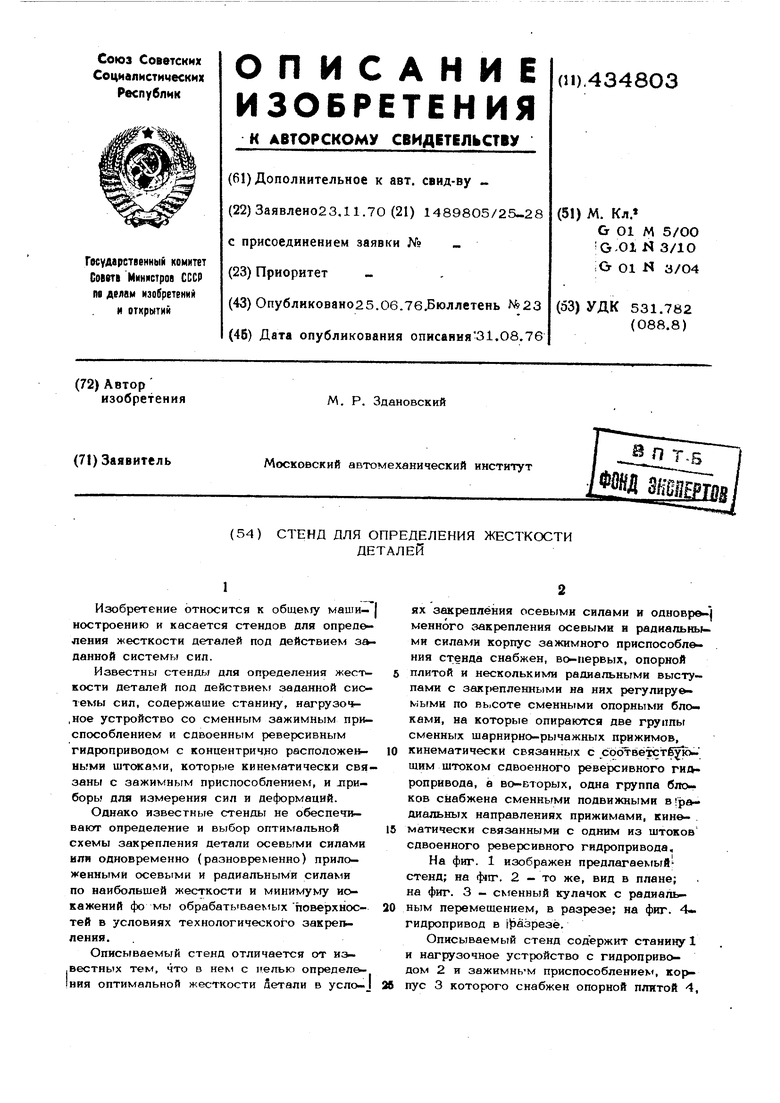

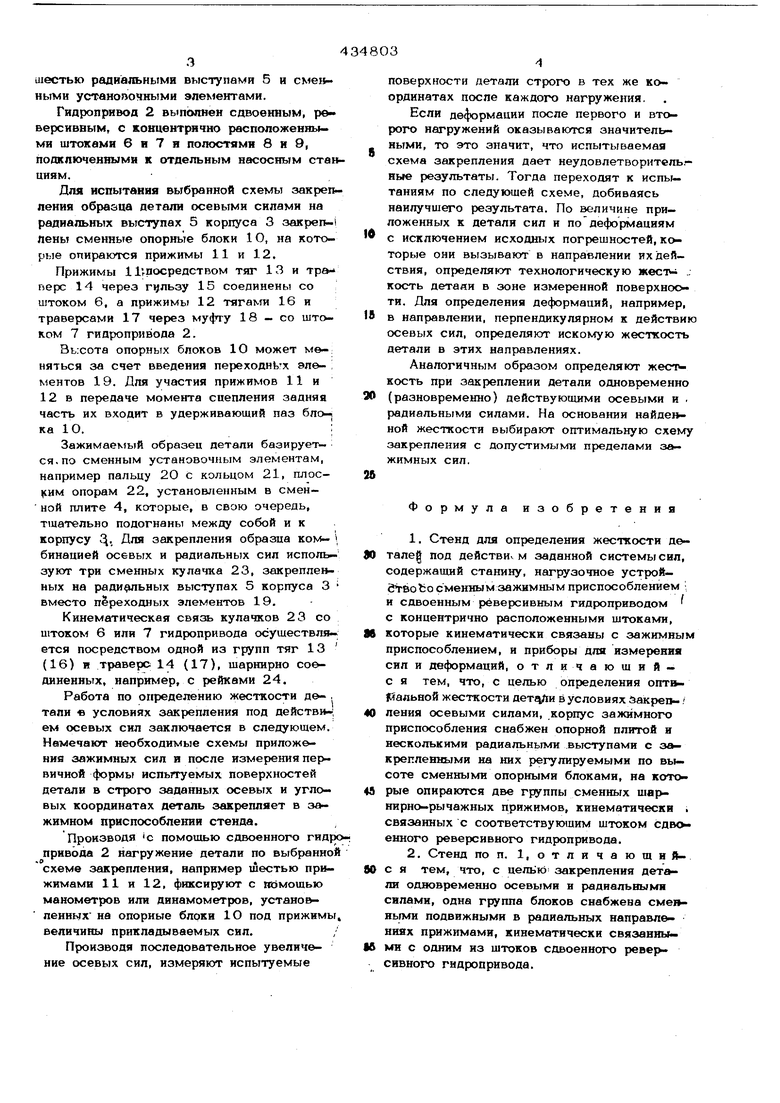

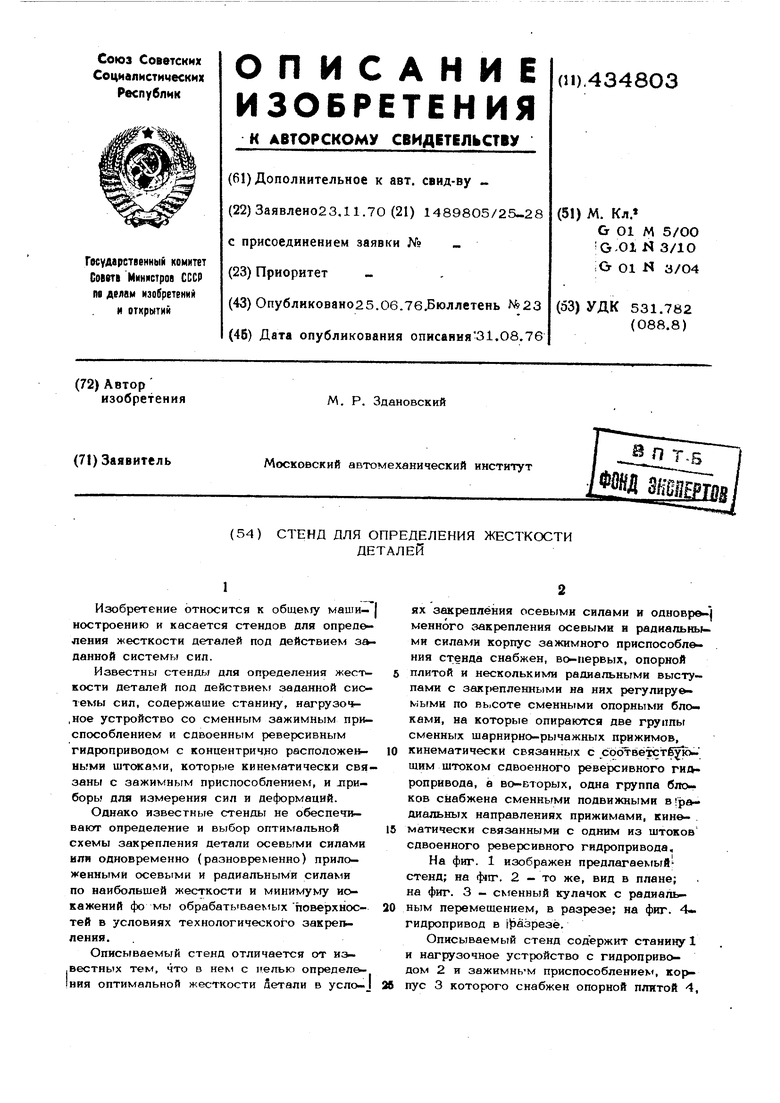

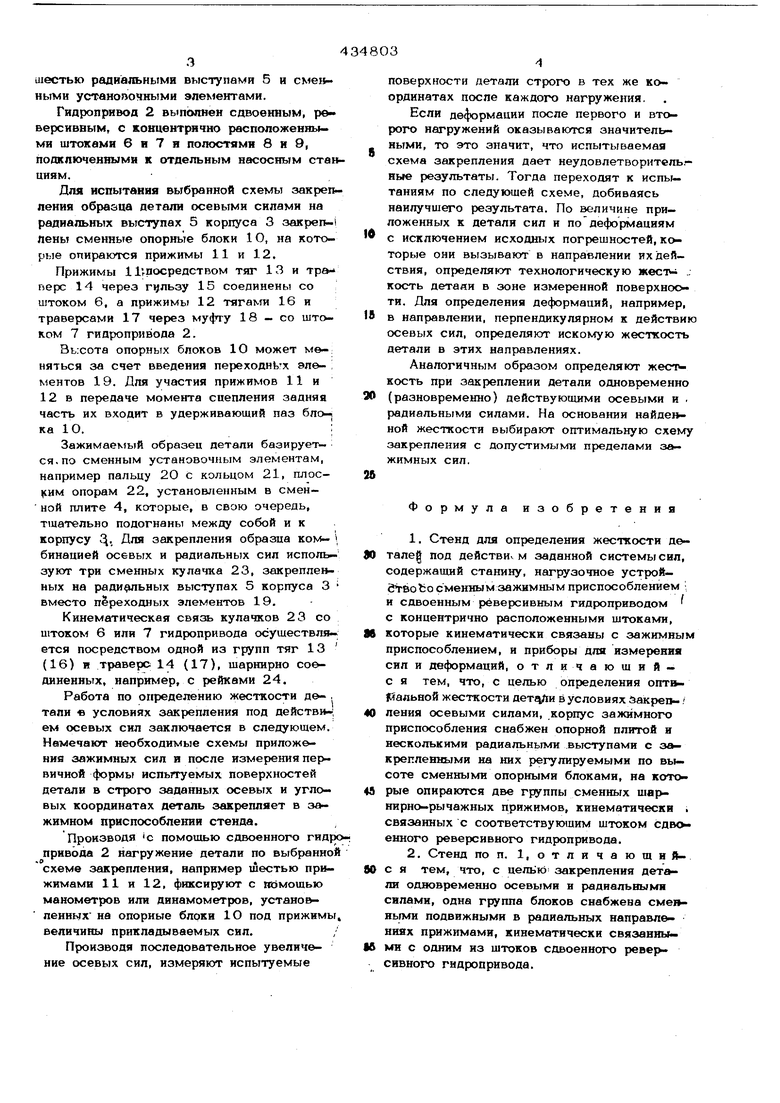

Изобретение относится к общему машиностроению и касается стендов для опреде ления жесткости деталей под действием за данной системы сип. Известны стенды для определения жесткости деталей под действием заданной сио 1-емы сил, содержащие станину, нагрузоч,ное устройство со сменным зажимным приспособлением и сдвоенным реверсивным гидроприводом с концентрично расположенными штокак и, которые кинематически свя заны с зажимным приспособлением, и лри- боры для измерения сил и деформаций. Однако известные стенды не обеспечивают определение и выбор оптимальной схемы закр)епления детали осевыми силами или одновременно (разновременно) приложенными осевыми и радиальными силами по наибольшей жесткости и минимукту иокажений фо мы обрабатываемыхповерхностей в условиях технологического закрюг ления. Описываемый стенд отличается от иэвестных тем, что в нем с целью определе ния оптимальной жесткости детали в уело- ях закрепления осевыми силами и одноврвменного закрепления осевыми и радиальньгми силами корпус зажимного приспособления стенда снабжен, во-первых, опорной плитой и несколькими радиальными выступами с закрепленными на них регулируемыми по BbiCOTe сменными опорными блоками, на которые опираются две группы сменных шарнирно-рычажных прижимов, кинематически связанных с собтветстбующим штоком сдвоенного реверсивного гнлропривода, а во-вторых, одна группа блоков снабжена сменными подвижными в р&диальных направлениях прижимами, кинематически связанными с одним из штоков сдвоенного реверсивного гидропривода. На фиг. 1 изображен пpeдлaгaeмый стенд; на фпт, 2 - то же, вид в плане; на фиг. 3 - сктенный кулачок с радиал ным перемещением, в разрезе; на фиг. 4- гидропривод в г)азрезё. Описываемый стенд содержит станину 1 и нагрузочное устройство с гидроприводом 2 и зажимньм приспособлением, KOf пус 3 которого снабжен опорной плитой 4,

шестью выступами 5 и CMeivными установочными элe eнтaми.

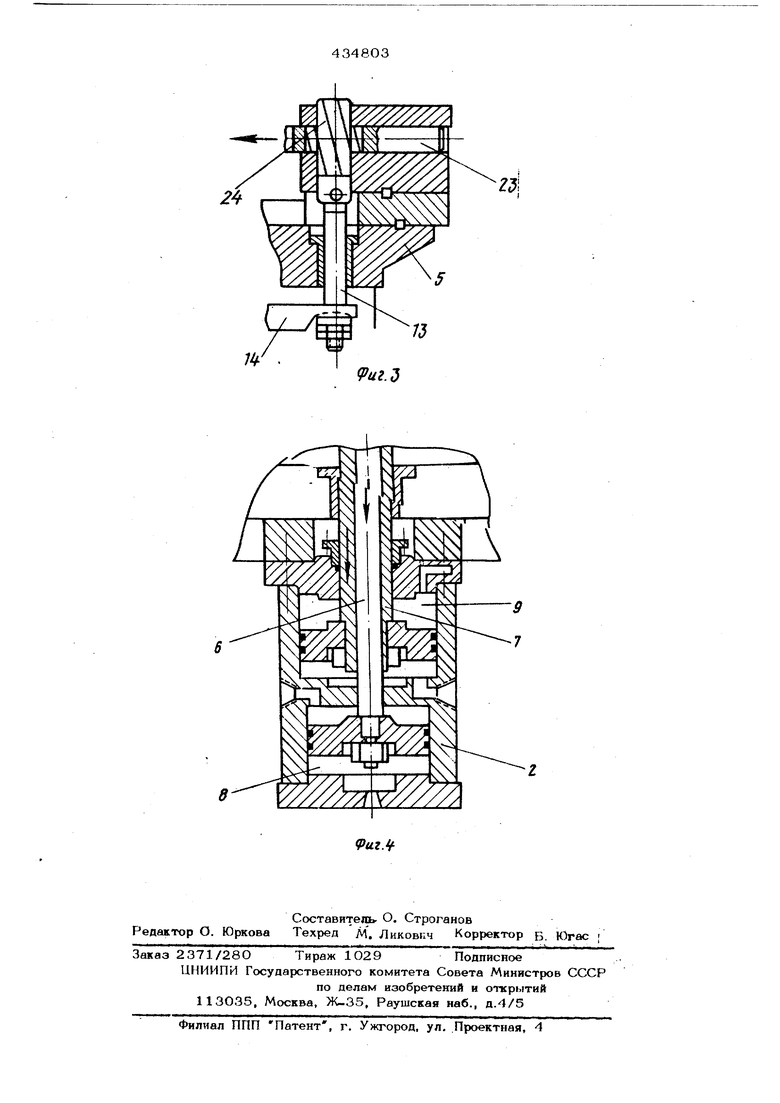

Гидропрнвод 2 выполнен сдвоенным, реверсивным, с концентрнчно расположенными штоками 6 н 7 н полостями 8 и 9, подключенными к отдельным насосным станциям.

Для испытания выбранной схемьт закрепления образца детали осевыми силами на радиальных выступах 5 корпуса 3 закреп-i лены сменные опорные блоки 10, на которые опираются прижимы 11 и 12.

Прижимы Цгпосредством тяг 13 и траперс 14 через гцльзу 15 соединены со штоком 6, а прижимы 12 тягами 16 и траверсами 17 через му(}ггу 18 - со штоком 7 гидропривода 2.

Высота опорных блоков 1О может ме-; няться за счет введения переходимых эле- , ментов 19. Для участия прижимов 11 и 12 в передаче момента спепления задняя часть их входит в удерживающий паз бпо-j ка 1О.i

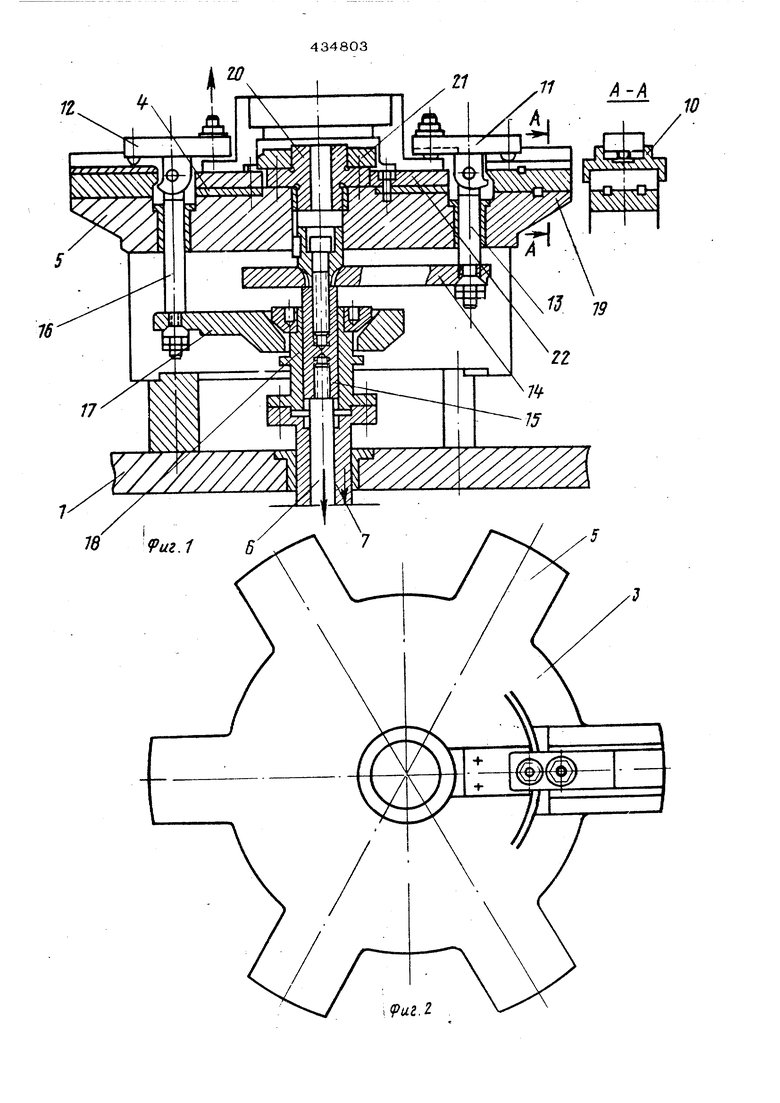

Зажимае 5ый образец детали базирует ся.по сменным установочным элементам, например пальцу 20 с кольцом 21, плрс сим опорам 22, установленным в сменной плите 4, которые, в свою очередь, тщательно подогнаны между собой и к корпусу ., Для закрепления образца ком- бинацией осевых и радиальных сил используют три сменных кулачка 23, закрепле ных на выступах 5 корпуса 3 вместо переходных элементов 19,

Кинематическая связь кулачков 23 со штоком 6 или 7 гидропривода осуществляется посредством одной из групп тяг 13 (16) и траверр 14 (17), шарнирно соединенных, например, с рейками 24.

Работа по определению жесткости де- . тали « условиях закрепления под действи-i, ем осевых сил заключается в следующем. Намечают необходимые схемы прилож&ния зажимных сил и после измерения nefv. вичиой формы испытуемых поверхностей детали в строго заданных осевых и угловых координатах деталь закрепляет в зажимном приспособлении стенда.

Производя С помощью сдвоенного гидрю привЬда 2 нагружение детали по выбранной схеме закрепления, например шестью прижимами 11 и 12, фиксируют с пЬмощью манометров или динамометров, устано ленных на опорные блоки Ю под прижимы величины прикладываемых сил.

Производя последовательное увеличение осевых сил, измеряют испытуемые

поверхности детали строго в тех же координатах после каждого нагружения.

Если деформации после первого и второго нагружений оказываются значительными, то это значит, что испытываемая схема закрепления дает неудовлетворитель.ные результаты. Тогда переходят к испытаниям по следующей схеме, добиваясь наилучшего результата. По величине приложенных к детали сил и по деформациям с исключением исходных погрешностей, которые они вызывают в направлении их аействия, определяют технологическую жест . кость детаяя в зоне измеренной поверхнос ти. Для определения деформаций, например, в направлении, перпендикулярном к действию осевых сил, определяют искомую жесткость детали в этих направлениях.

Аналогичным образом определяют жесткость при закреплении детали одновременно (разновременно) действующими осевыми и . радиальными силами. На основании найде ной жесткости выбирают оптимальную схему закрепления с допустимыми пределами з жимных сил.

Формула изобретения

1.Стенд для определения жесткости детале| под действием заданной системы сил,

содержащий станину, нагрузочное устрюй- eTBoto сменным зажимным приспособлением , и сдвоенным реверсивным гидроприводом с концентрично расположенными штоками,

которые кинематически связаны с зажимным приспособлением, и приборы для измерения сил и деформаций, отличающий - с я тем, что, с целью определения оптв йальной жесткости в условиях Эакреп- /

ления осевыми силами, корпус зажимного приспособления снабжен опорной плитой и несколькими радиальными выступами с з крепленными на них регулируемыми по высоте сменными опорными блоками, на которые опираются две группы сменных шарнирно-рычажных прижимов, кинематически . связанных с соответствующим штоком сдвоенного реверсивного гидропривода.

2.Стенд по п. 1,отличающнйс я тем, что, с целЬЮ закрепления детали одновременно осевыми и радиальными силами, одна группа блоков снабжена CMei нь1ми подвижными в радиальных направле- ниях прижимами, кинематически связанныMB с одним из штоков сдвоенного реве{ сивного гидропривода.

w .

7J

9иг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для определения жесткости деталей | 1970 |

|

SU434801A1 |

| Стенд для определения жесткости деталей | 1970 |

|

SU434802A1 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Устройство для неразъемного соединения труб с концевой арматурой | 1989 |

|

SU1742012A1 |

| ПРЕСС С ПРЕЦЕССИРУЮЩЕЙ ГОЛОВКОЙ | 2004 |

|

RU2256542C1 |

| Кулачковый патрон | 1971 |

|

SU476098A1 |

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080976C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

Авторы

Даты

1976-06-25—Публикация

1970-11-23—Подача