2. Станок по п. 1, о тли ч а ювд и и с я тем, что зажимные устройства и упор вьтолнены в виде цилиндрических корпусои, полости которых разделены на арочные упругие сегменты перегородками, в которых выполнены пазы, а в корпусах на осях установлены с возможностью перемещения от привода ролики, причем зажимные устройства снабжены дополнительными роликами, установленными соосно с основными роликами и кинематически связанными с введенным в станок фиксатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| СТАНОК ДЛЯ НАРЕЗАНИЯ ВИНТОВ С ПЕРЕМЕННЫМИ ШАГОМ И ДИАМЕТРОМ | 1963 |

|

SU216418A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Копировально-токарный станок | 1982 |

|

SU1020233A1 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1981 |

|

SU986602A1 |

| Токарно-винторезный станок | 1986 |

|

SU1324764A1 |

1. МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ..ОБРАБОТКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащий уставовленные на станине суппорт с ходовым винтом продольной подачи, переднюю . и заднюю бабки, шпиндели которых кинематически связаны и оснащены зажимными устройствами с пневмоприводами, отличающийся тем что, с целью повышения точности, шпиндель задней бабки снабжен упором, закрепленным во введенной в станок стойке с приводом, кинематически связанным с ходовым винтом продольной подачи суппорта.

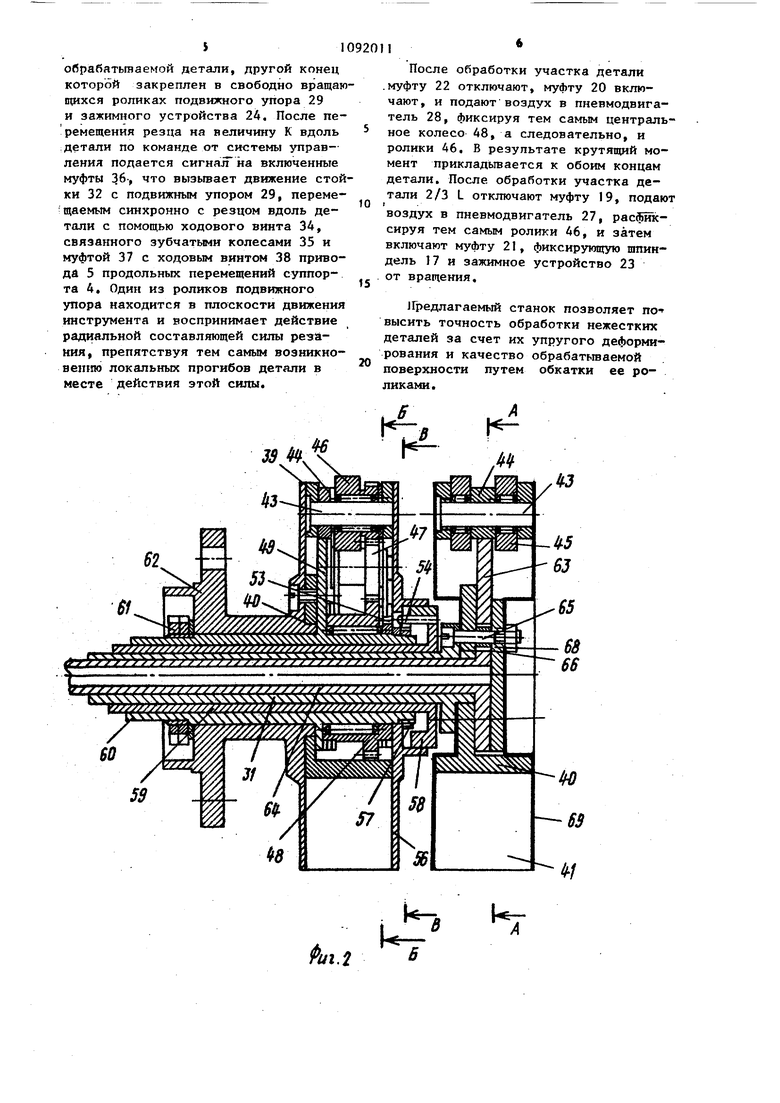

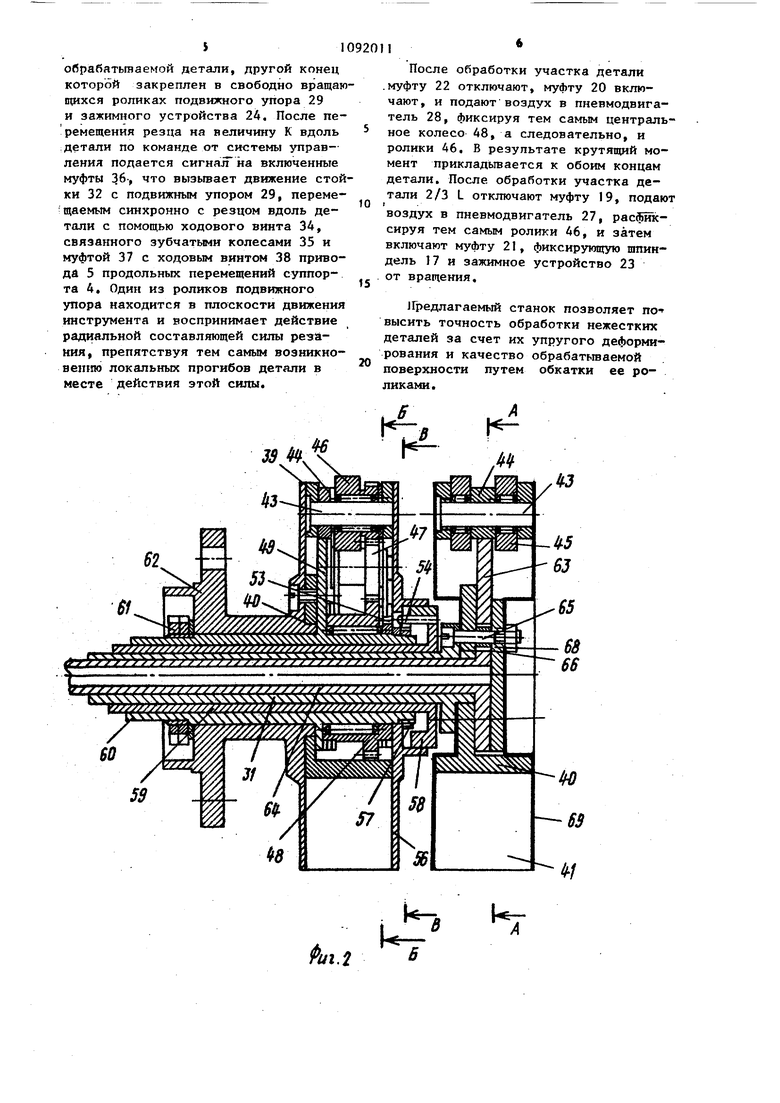

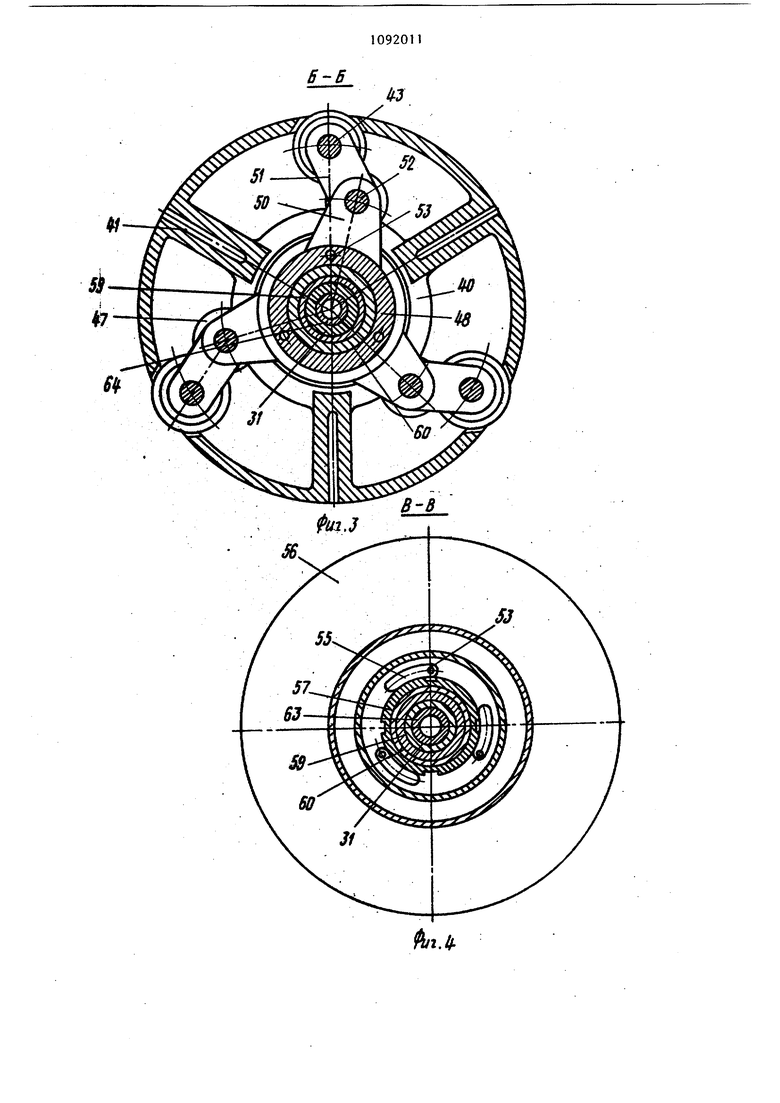

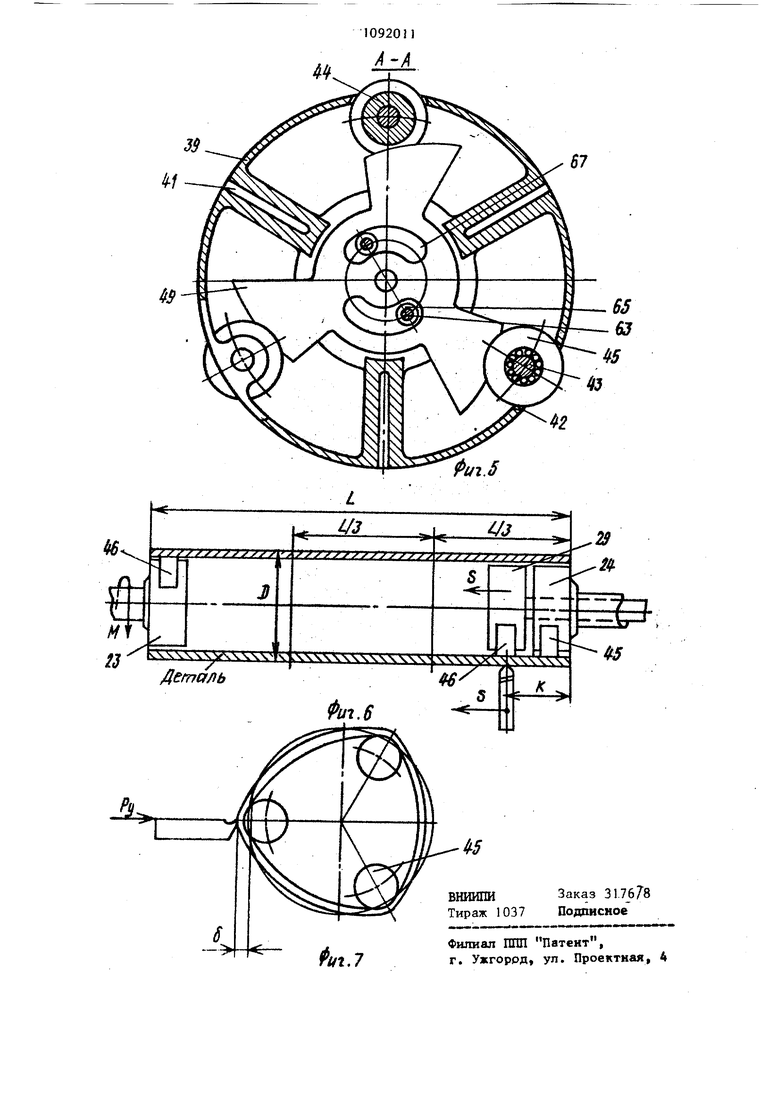

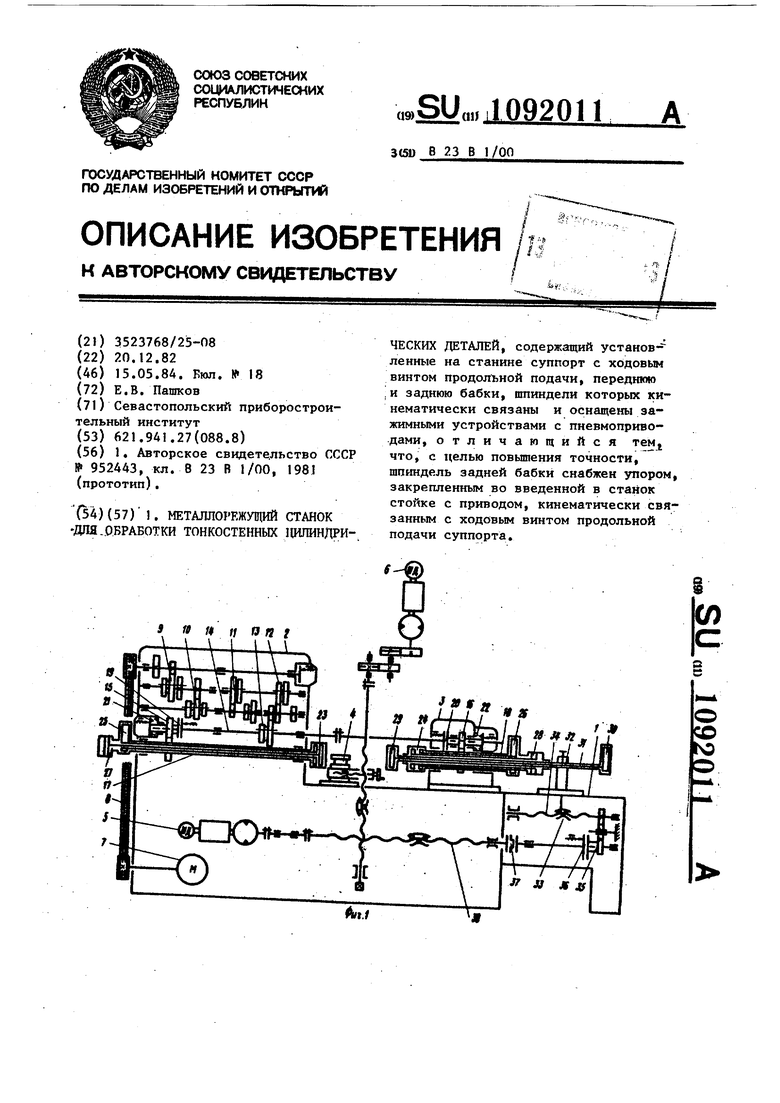

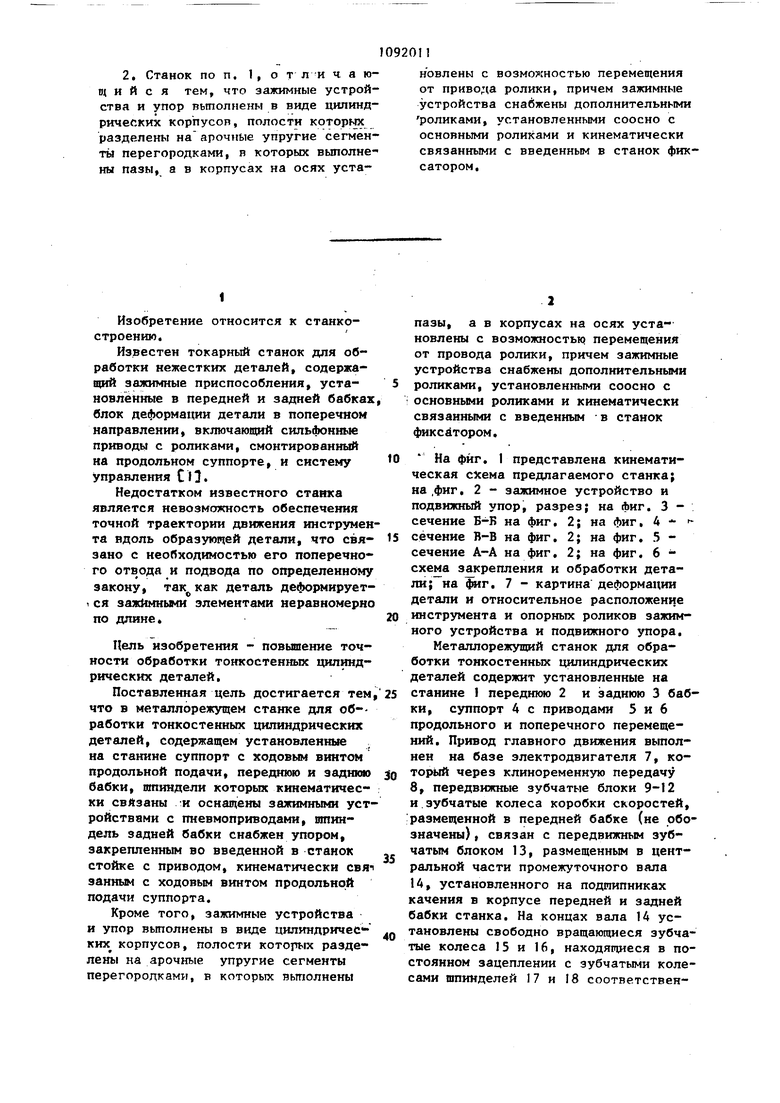

Изобретение относится к станкостроению. Известен токарный станок для обработки нежестких деталей, содержащий зажимные приспособления, установлённые в передней и задней бабках блок деформации детали в поперечном направлении, включающий сильфонные приводы с роликами, смонтированный на продольном суппорте, и систему Управления СП. Недостатком известного стайка является невозможность обеспечения точной траектории движения инструмен та вдоль образующей детали, что связано с необходимостью его поперечного и подвода по определенному закону, так как деталь деформирует ся зажимными элементами неравномерно по длине. Цель изобретения - повышение точности обработки тонкостенных цилиндрических деталей. Поставленная цель достигается тем что в металлорежущем станке для об-работки тонкостенных цилиндрических деталей, содержащем установленные на станине суппорт с ходовым винтом продольной подачи, переднюю и заднкмо бабки, шпиндели которых кннематическн свйзаны -н оснащены зажимными уст ройствами с пневмоприводами, шпиндель задней бабки снабжен упором, закрепленным во введенной в станок стойке с приводом, кинематически свя занным с ходовым винтом продольной подачи суппорта. Кроме того, зажимные устройства и упор выполнены в виде цилиндричес ких корпусов, полости которых разделены на арочные упругие сегменты перегородками, в которых ньтолнены пазы, а в корпусах на осях установлены с возможностью перемещения от провода ролики, причем зажимные устройства снабжены дополнительными роликами, установленными соосно с основными роликами и кинематически связанными с введенным в станок фиксатором. На фиг, 1 представлена кинематическая схема предлагаемого станка; на,фиг, 2 - зажимное устройство и подвижный упор, разрез; на фиг. 3 сечение Б-Б на фиг, 2; на фиг, 4 сеченне В-В на фиг, 2; на фиг. 5 сечение А-А на фиг. 2; на фиг. 6 схема закрепления и обработки деталн; на иг. 7 - картина деформации детали и относительное расположение инструмента н опорных роликов зажимного устройства и подвижного упора. Металлорежущий станок для обработки тонкостенных цилиндрических деталей содержит установленные на станине 1 переднюю 2 и заднюю 3 бабки, суппорт А с приводами 5 и 6 продольного и поперечного перемещений. Привод главного движения выполнен на базе электродвигателя 7, который через клиноременную передачу 8, передвижные зубчатые блоки 9-12 и.зубчатые колеса коробки скоростей, размещенной в передней бабке (не обозначены) , связан с передвижным зубчатым блоком 13, размещенным в центральной части промежуточного вала 14, установленного на подшипниках качения в корпусе передней и задней бабки станка. На концах вала 14 установлены свободно вращающиеся зубчатые колеса 15 и 16, находящиеся в постоянном зацеплении с зубчатыми колесами шпинделей 17 и 18 соответственно передней и задней бабок, а также кинематически связанные с валом посредством электромагнитных муфт 19 и 20 и корпусами передней и задней бабок через однокулачковые элект ромагиитные муфты 21 и 22. На передних концах шпинделей 17 и 18 установ лены зажимные устройства 23 и 24, а на задних - сдвоенные пневмоприводы на базе поворотных 25 и 26 и линейиых 27 и 28 пневмодвигателей. Кроме того, в шпинделе задней бабки смонтирован подвижный упор 29 с приводом от поворотного вневмодвигателя 30. Шток 31 подвижного упора закреплен в подвижной стойке 32, связанной через шариковую винтовую пару 33, ходовой винт 34, набор зубчатьпс коле 35, электромагнитную муфту 36, плавающую кулачковую муфту 37 с винтом 38 привода продольных перемещений суппорта.. . Зажимные устройства 23 и 24 и под вижный упор 29 состоят из цилиндрических корпусов 39 и 40, ступицы которых являются основанием арочных упругих элементов в виде сегментов образованных радиальными прорезями 41. В центре дуг сегментов выполнены утолщения, в прорезях 42 которых с помощью осей 43 установлены с возмож ностью вращения ролики 44 механизма разжима упругих сегментов и опорные ролики 45 и 46, причем опорнью ролики зажимных устройств выполнены заод но с зубчатыми колесами, которые через паразитные шестерни 47 связаны с центральньо4 зубчатьм колесом 48, смонтированным с помощью игольчатого подщипника на ступице кулачка 49, взаимодействующего с роликами 44. Постоянство зацепления между зубчатыми колесами обеспечивается планками 50 и 51, смонтированными с возможностью поворота на ступице центрального зубчатого колеса и на осях 43 и 52. В торце ступицы центрального зубчатого колеса выполнены отверстия 53 под штифты 54 фиксатора, про ходящие через фигурные прорези 55 в крышке 56, закрепленной с помощью гайки 57 на ступице кулачка 49, и установленные на диске 58, связанном тягой 59 с пневмодвигателем 27 (28). Кулачок 49 зажимного устройства закреплен на полом штоке 60, смонтиро ванном с помощью гаек 61 в корпусе 62 и связанном с пневмодвигателем 25 (26). Кулачок 63 упора установлен на штоке 64, связанном с пневмодвигателем 30 и проходящим внутри штока 31, и закреплен в корпусе 39 с помощью винтов 65, проставочных втулок 66, размещенных в пазах 67 кулачка, и диска 68. Крьш1ка 69 предохраняет механизм разжима упора от попадания и других посторонних тел. Конструктивно зажимные устройства и подвижный упор установлены на приводных штоках и тягах с возможностью замены (элементы крепления не показаны) . Ьтанок работает следующим образом. Обработанную деталь устанавливают одним концом на зажимное устройство 23, после чего, перемещая заднюю бабку 3 (привод задней бабки не показан) , вводят в отверстие детали подвижный упор 29 и зажимное устройство 24. При этом шток 31 подвижного упора расфиксирован относительно стойки 32, один из роликов подвижно го упора 29 и зажимного устройства 24 расположен в плоскости перемещения режущего инструмента, а ролики зажимного устройства 23 зафиксированы от вращения штифтами 54, введенными в отверстия 53 центрального зубчатого колеса 48 за счет перемещения диска 58 со штоком 64, осуществляемого при подаче воздуха в пневмодвигатель 27, Затем подачей воздуха в пневмодвигатели 25, 26 и 30 происходит закрепление детали, что осуществляется путем поворота соответствзпощнх итоков 60 и 64 с кулачками 49 и 63, взаимодействующими с роликами 44 и упруго деформирующими в радиальном направлении на величину с дуги арочных упругих сегментов и через посредство установленных в них роликов 46 обрабатьгеаемую деталь, придавая ей в местах приложения сил форму огранки, один из выступов которой расположен напротив режущего инструмента. Перед началом обработки муфты 19 « 22 включены, а муфты 20, 21 и 36 выключены. Включением электродвигателя 7, через ременную передачу 8 и блоки зубчатых колес 9-13 обеспечивают вращение промежуточного вала 14, который через включенную муфту 19 и зубчатые колеса 15 пере1дает крутящий момент шпинделю 17 и далее через зажимное устройство 23 S ойрабатываемой детали, другой конец которой закреплен в свободно вращаю щихся роликах подвижного упора 29 и зажимного устройства 24. После пе ремещеиия резца на величину К вдоль :детали по команде от системы управления подается сигна1гГна включенные муфты 36-, что вызывает движение стой ки 32 с подвижным упором 29, перемещаемым синхронно с резцом вдоль детали с помощью ходового винта 34, связанного зубчатыми колесами 35 и муфтой 37 с ходовым винтом 38 привода 5 продольных перемещений суппорта 4, Один из роликов подвижного упора находится в плоскости движения инструмента и воспринимает действие радиальной составляющей силы резания, препятствуя тем самым возникноaentno локальных прогибов детали в месте действия этой силы. 11 После обработки участка детали .муфту 22 отключают, муфту 20 включают, и подают воздух в пневмодвигатель 28, фиксируя тем самым центральное колесо 48, а следовательно, и ролики 46, В результате крутящий момент прикладывается к обоим концам детали. После обработки участка 2/3 L отключают муфту 19, подают воздух в пневмодвигатель 27, расф пссируя тем самым ролики 46, и затем включают муфту 21, фиксирующую шпиндель 17 и зажимное устройство 23 от вращения. 1Гредлагаемый станок позволяет по- высить точность обработки нежестких деталей за счет их упругого деформирования и качество обрабатьгоаемой поверхности путем обкатки ее роликами.

Риг,2

1-7

I-T бВ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для программного управления обработкой тонкостенных цилиндрических деталей | 1981 |

|

SU952443A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-05-15—Публикация

1982-12-20—Подача