1

Известны устройства для контроля коробления стержней пр« помощи щупа или цилиндра и также барабана с контролирующей лризмой, которая заменяет контакты электрического датчика.

Однако такие устройства малопроизводительны и применяются в ограниченных масштабах.

Цель изобретения-повышение производительности устройства при разбраковке цилиндрических изделий разного диаметра и длины по короблению. Для этого в предлагаемом устройстве измерительный механизм выполнен в виде вращающегося барабана и прижимаемого к нему сектора, перемещающегося под действием проходящего между ними контролируемого изделия, а следящий механизм снабжен двумя роликами с неподвижными осями вращения и замыкающими их ©ращение в момент начала контроля коробления клинящим роликом с подвижной осью вращения.

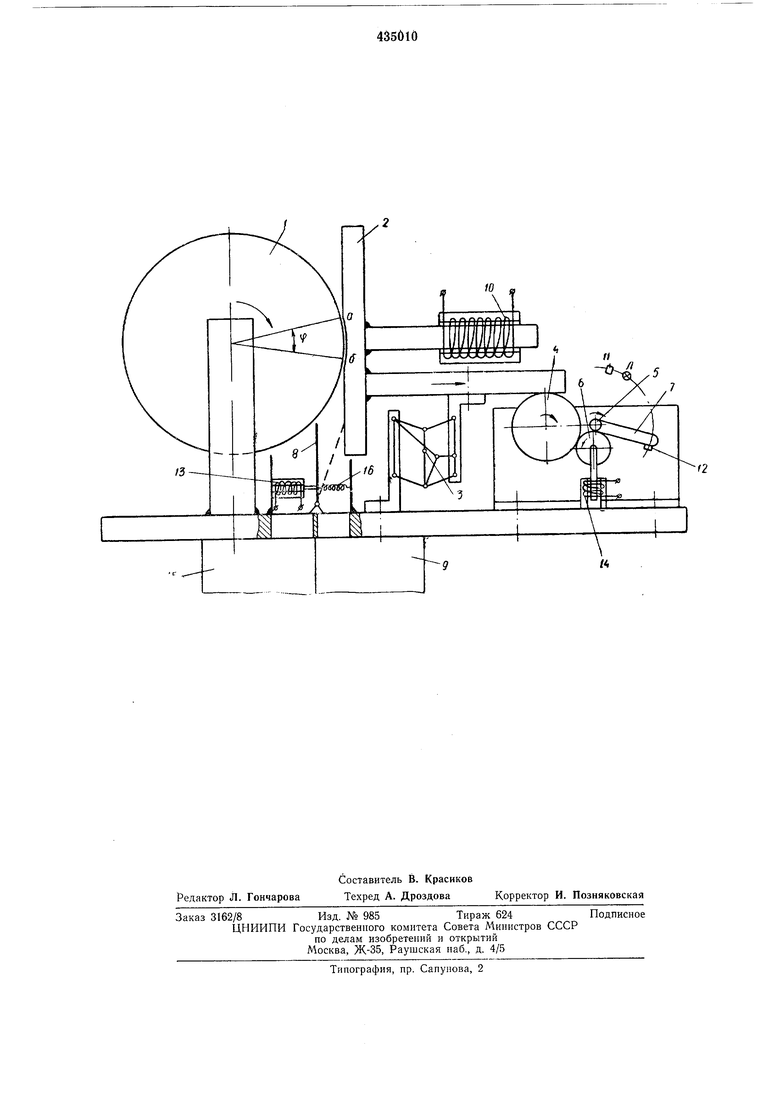

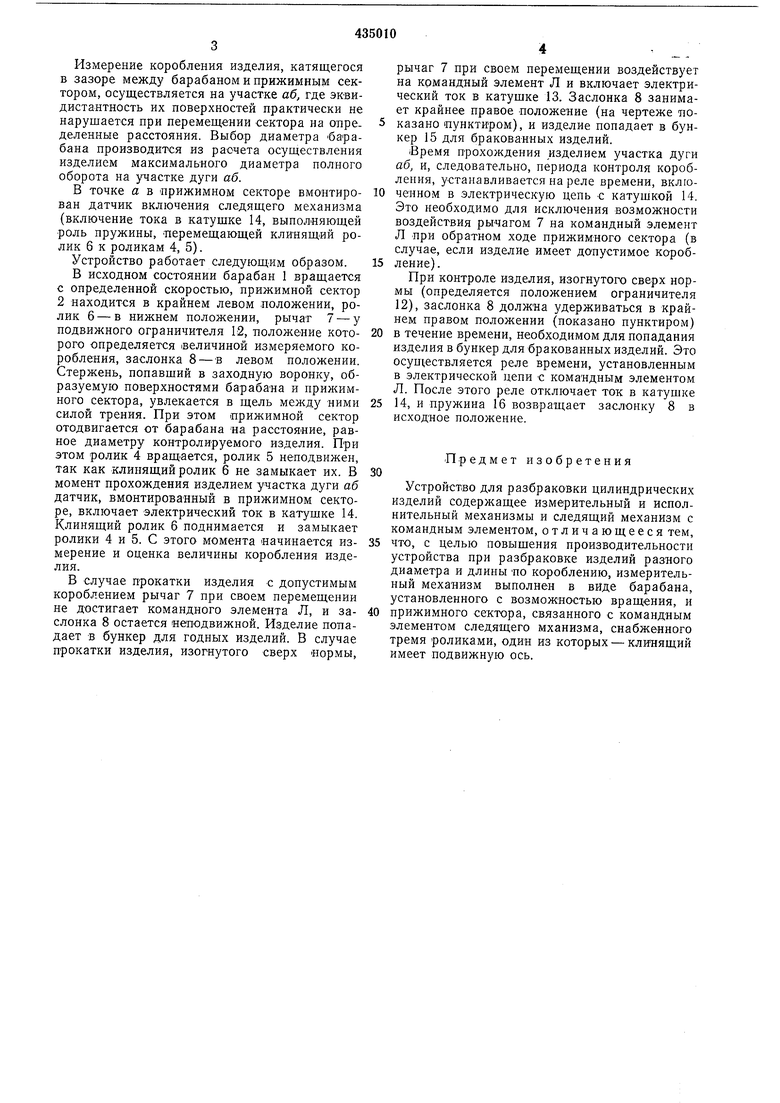

На чертеже изображена принципиальная схема устройства.

Устройство содержит измерительный механизм, состоящий из барабана 1, прижимного подвижного сектора 2 и рычажной системы 3; следящий механизм, включающий ролики 4- 6, рычаг 7 и командный элемент Л; и исполнительный механизм, состоящий из заслонки 8 и бункера 9 для годных изделий.

Принцип работы устройства основан на возвратно-поступательном, автоматически контролируемом перемещении прижимного подвил ного сектора 2 в направлении, перпендикулярном оси сращения барабана 1, происходящем при качении цилиндрического изделия, имеющего коробление, между эквидистантными поверхностями барабана и сектора на участке аб.

Перемещение прижимного сектора s направлении, перпендикулярном оси вращения барабана осуществляется при помощи рычажной системы 3, на которой укреплен сектор. Постоянный прижим изделия к поверхности барабана осуществляется индуктивной катушкой 10, настраиваемой на определенную силу прижима.

При своем пеермещении прижимной сектор постоянно воздействует на ролик 4 следящего

механизма. Через клинящийся ролик 6 движение передается на ролик 5, соединенный с рычагом 7.

Движение рычага 7 происходит в промежутке между ограничителями И и 12, в котором

установлен командный элемент Л для включения катушки 13 исполнительного механизма. Выбор размеров роликов следящего механизма и длины рычага 7 осуществляется с учетом точности, необходимой при измерении коробления изделий.

Измерение коробления изделия, катящегося в зазоре между барабаном и прижимным сектором, осуществляется на участке аб, где эквидистантность их поверхностей практически не нарушается при перемещении сектора на определенные расстояния. Выбор диаметра барабана производится из расчета осуществления изделием максимального диаметра полного оборота на участке дуги аб.

В точке а в лрижимном секторе вмонтирован датчик включения следящего механизма (включение тока в катущке 14, выполняющей роль пружины, Перемещающей клинящий ролик 6 к роликам 4, 5).

Устройство работает следуюЩИм образом.

В исходном состоянии барабан 1 вращается с определенной скоростью, прижимной сектор 2 находится в крайнем левом положении, ролик 6-в нижнем положении, рычат 7 - у подвижного ограничителя 12, положение которого определяется величиной измеряемого коробления, заслонка 8 - в левом положении. Стержень, попавший в заходную воронку, образуемую поверхностями барабаиа и прилсимного сектора, увлекается в щель между ними силой трения. При этом прижимной сектор отодвигается от барабана на расстояние, равное диаметру контролируемого изделия. При этом ролик 4 вращается, ролик 5 неподвижен, так как клинящий ролик 6 не замыкает их. В момент прохождения изделием участка дуги аб датчик, вмонтированный в прижимном секторе, включает электрический ток в катушке 14. Клинящий ролик 6 поднимается и замыкает ролики 4 и 5. С этого момента начинается измерение и оценка величины коробления изделия.

В случае прокатки изделия с допустимым короблением рычаг 7 при своем перемещении не достигает командного элемента Л, и заслонка 8 остается неподвижной. Изделие попадает в бункер для годных изделий. В случае прокатки изделия, изогнутого сверх нормы.

рычаг 7 при своем перемещении воздействует на командный элемент Л и включает электрический ток в катушке 13. Заслонка 8 занимает крайнее правое положение (на чертеже показано пунктиром), и изделие попадает в бункер 15 для бракованных изделий.

iBpeMH прохождения изделием участка дуги аб, и, следовательно, периода контроля коробления, устанавливается на реле времени, включенном в электрическую цепь с катушкой 14. Это необходимо для исключения возмож-ности воздействия рычагом 7 на командный элемент Л -при обратном ходе прижимного сектора (в случае, если изделие имеет допустимое коробление).

При контроле изделия, изогнутого сверх нормы (определяется положением ограничителя 12), заслонка 8 должна удерживаться в крайнем правом положении (показано пунктиром)

в течение времени, необходимом для попадания изделия в бункер для бракованных изделий. Это осуществляется реле времени, установленным в электрической цепи с командным элементом Л. После этого реле отключает ток в катушке

14, и пружина 16 возвращает заслонку 8 в исходное положение.

Предмет изобретения

Устройство для разбраковки цилиндрических изделий содержащее измерительный и исполнительный механизмы и следящий механизм с командным элементом, отличающееся тем,

что, с целью повышения производительности устройства при разбраковке изделий разного диаметра и длины по короблению, измерительный механизм выполнен в виде барабана, установленного с возможностью вращения, и

прижимного сектора, связанного с командным элементом следящего мханизма, снабженного тремя роликами, один из которых - клинящий имеет подвижную ось. 4- X I Л l4 Л/

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство сортировки по весу | 1989 |

|

SU1830294A1 |

| ПАТЕНТНО- ,,,., i ^^ Т1;ХКИПЕС1;Л:^ ^^' БИЕ.^ПОТг-КА | 1966 |

|

SU181310A1 |

| Линия для разбраковки длинномерных трубок | 1982 |

|

SU1117088A1 |

| Устройство для сборки изделий сзАВАльцОВКОй | 1978 |

|

SU799875A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Устройство для сортировки плодов | 1976 |

|

SU612724A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Устройство для размерной сортировки деталей | 1984 |

|

SU1219172A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОГО РАДИОИЗОТОПНОГО ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ТОПЛИВНЫХ ТАБЛЕТОК И ИХ РАЗБРАКОВКИ | 2005 |

|

RU2322659C2 |

| Устройство для поточной сортировки короткозамкнутых роторов асинхронных двигателей | 1989 |

|

SU1661694A1 |

Даты

1974-07-05—Публикация

1971-12-30—Подача