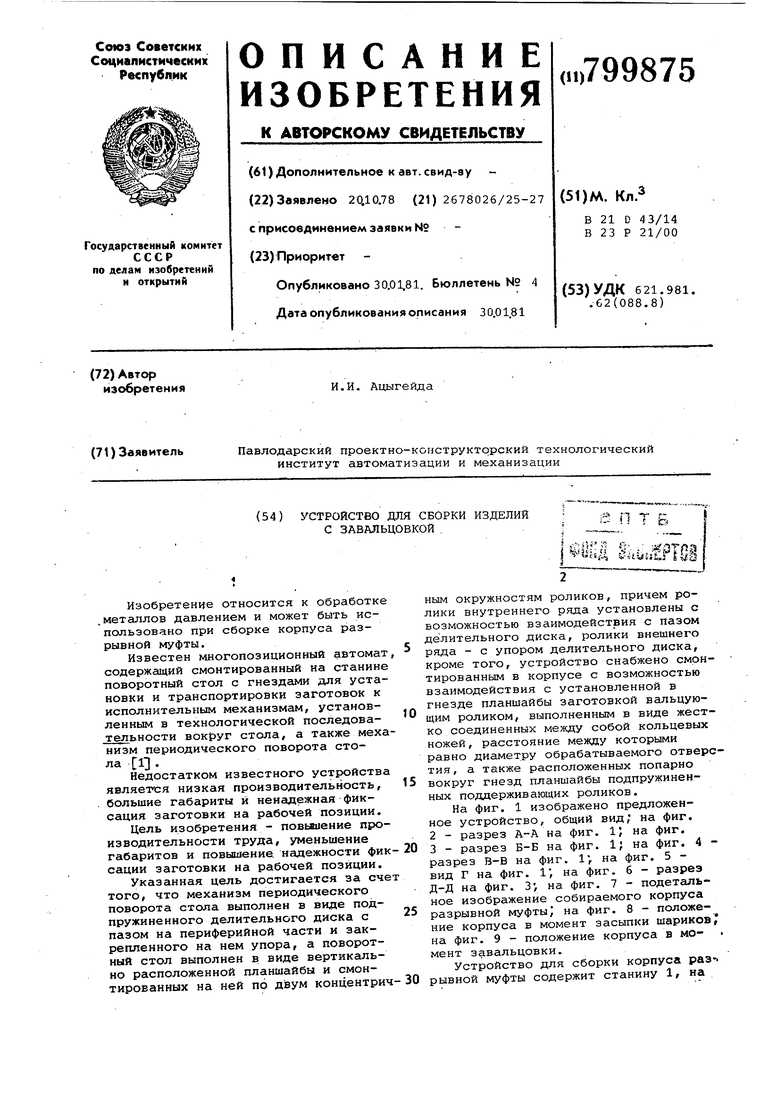

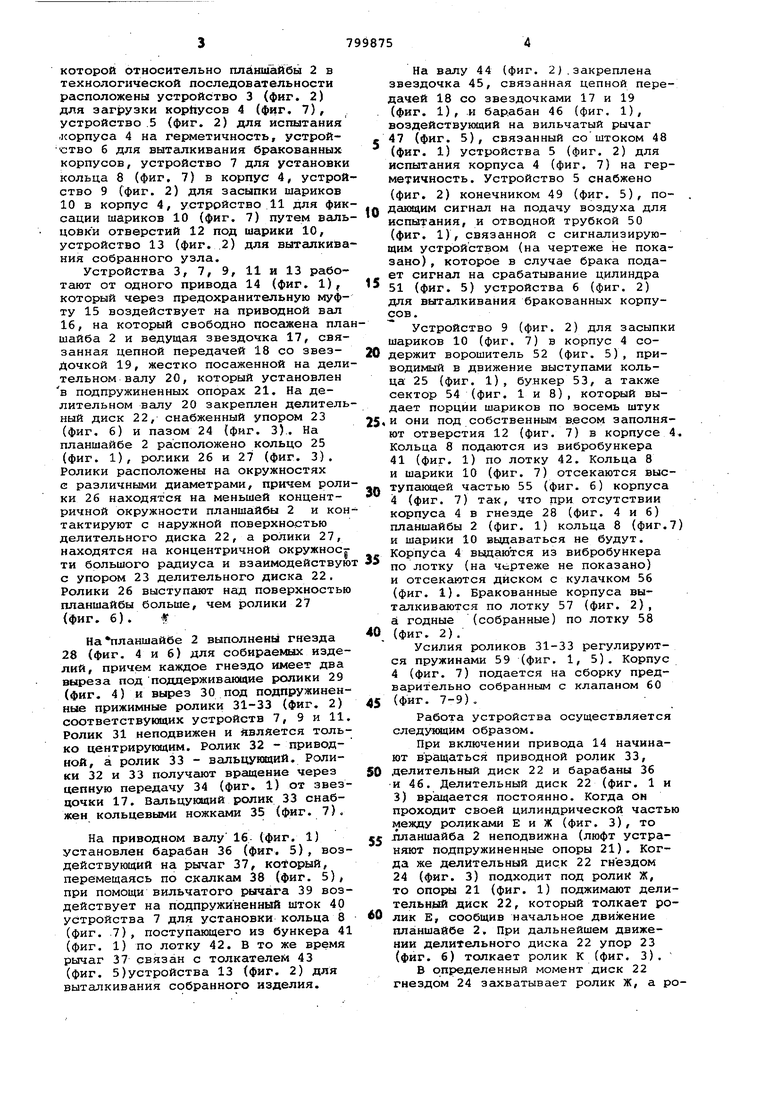

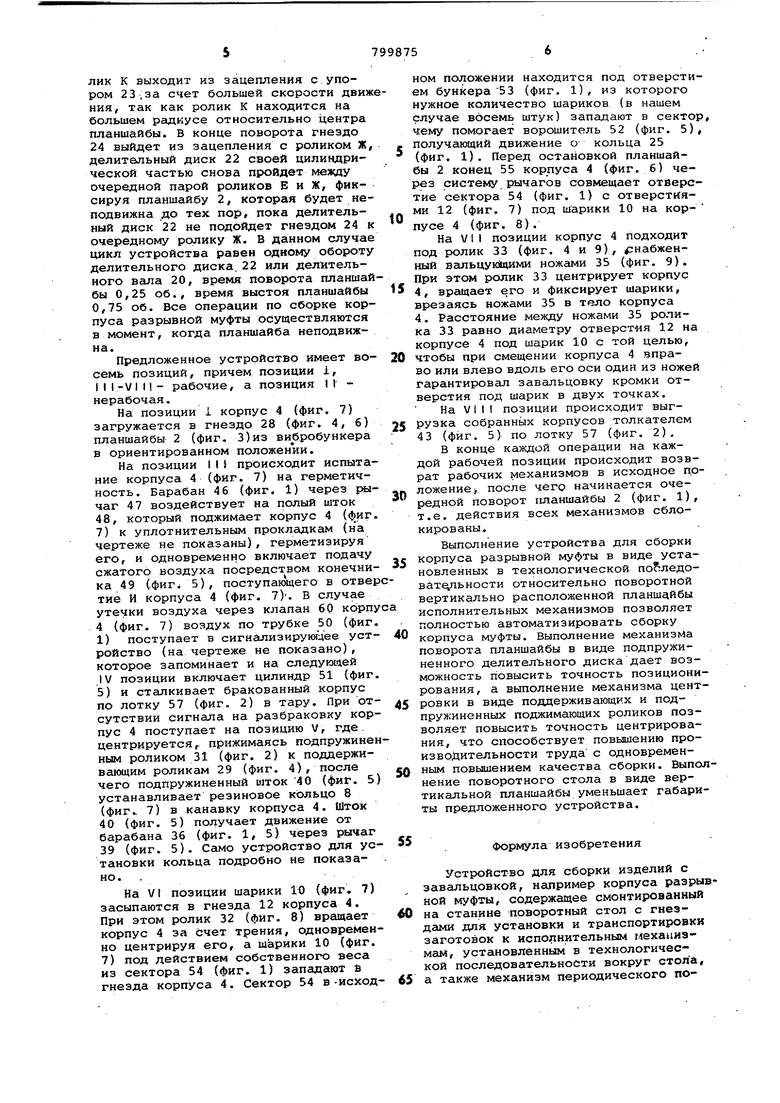

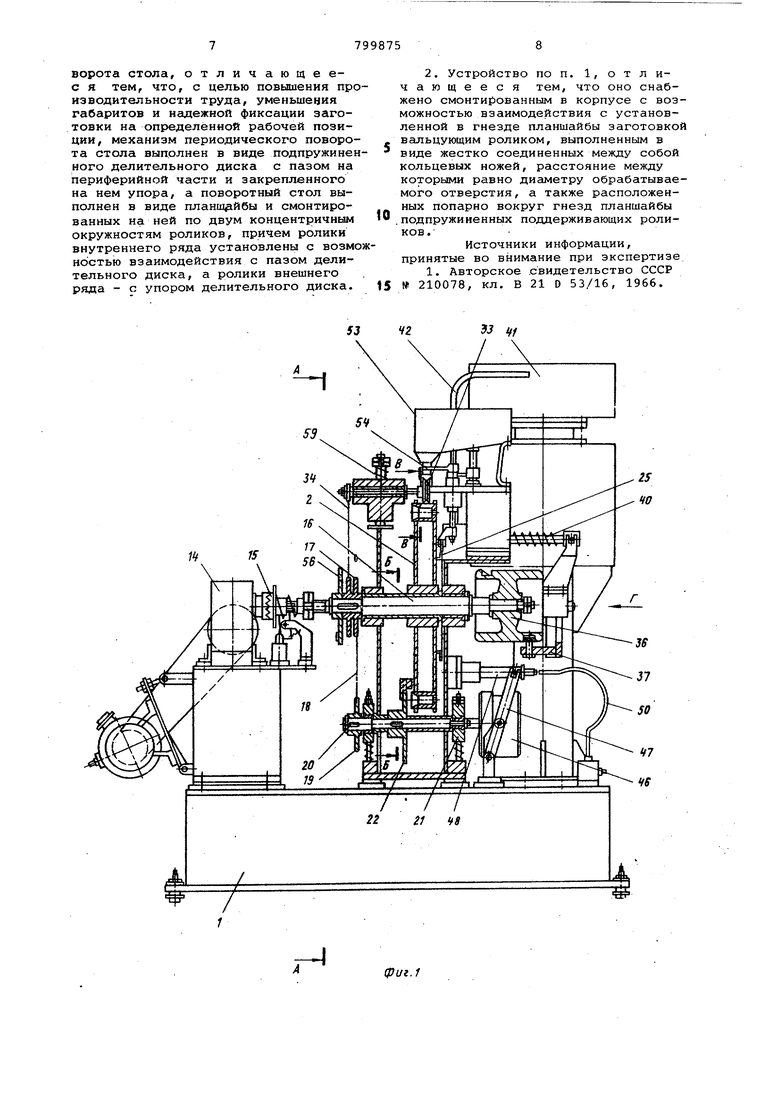

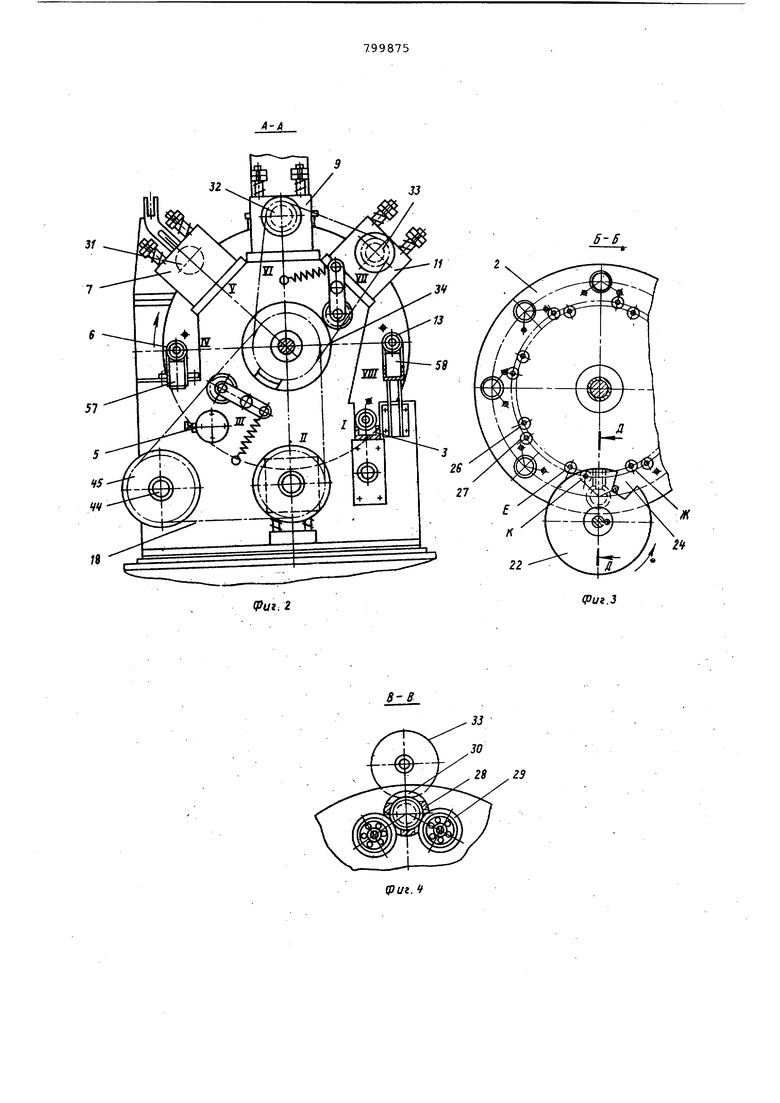

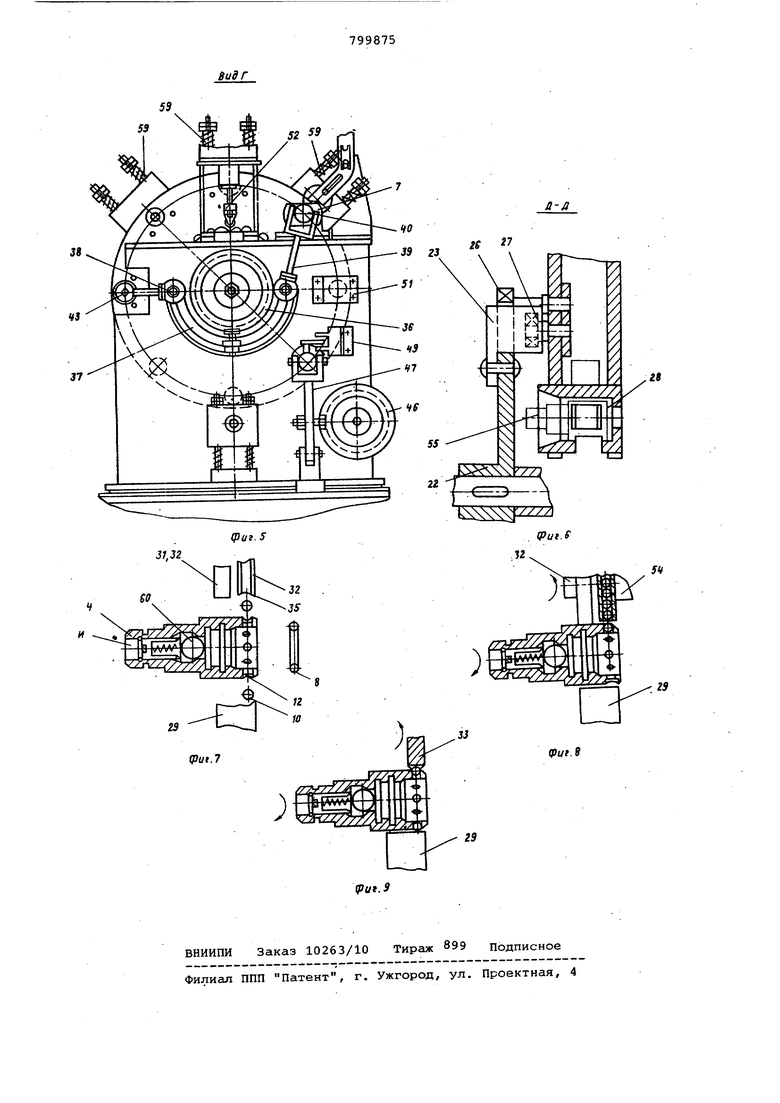

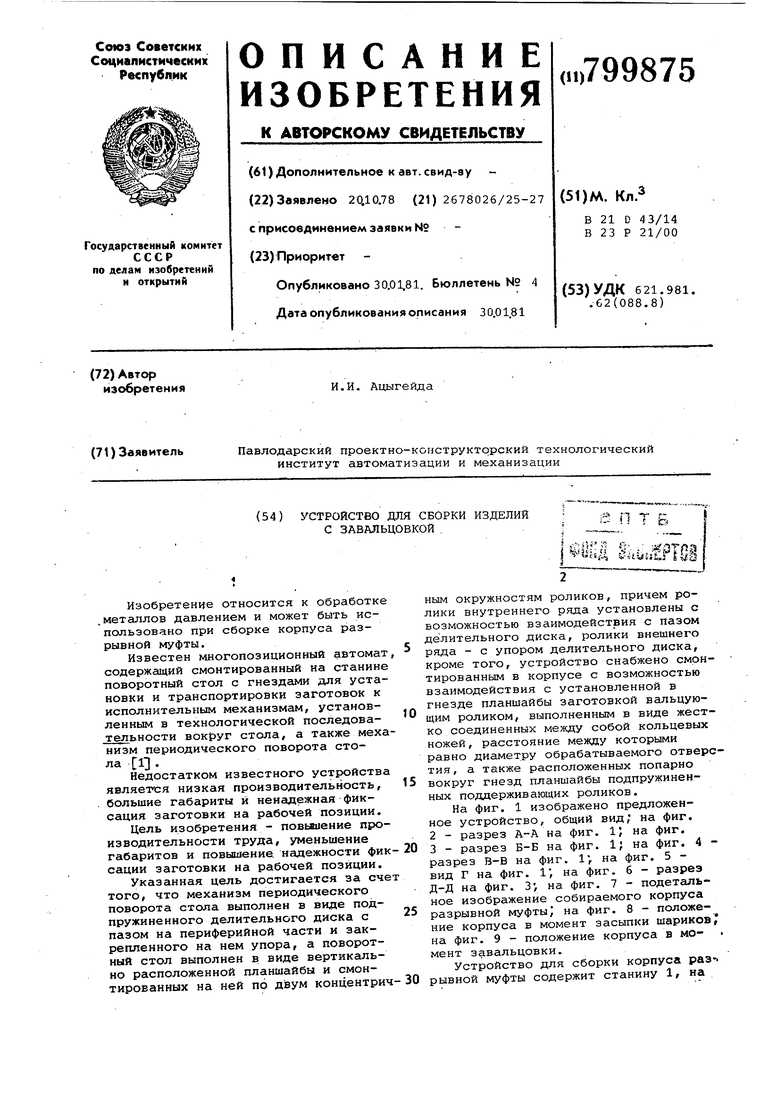

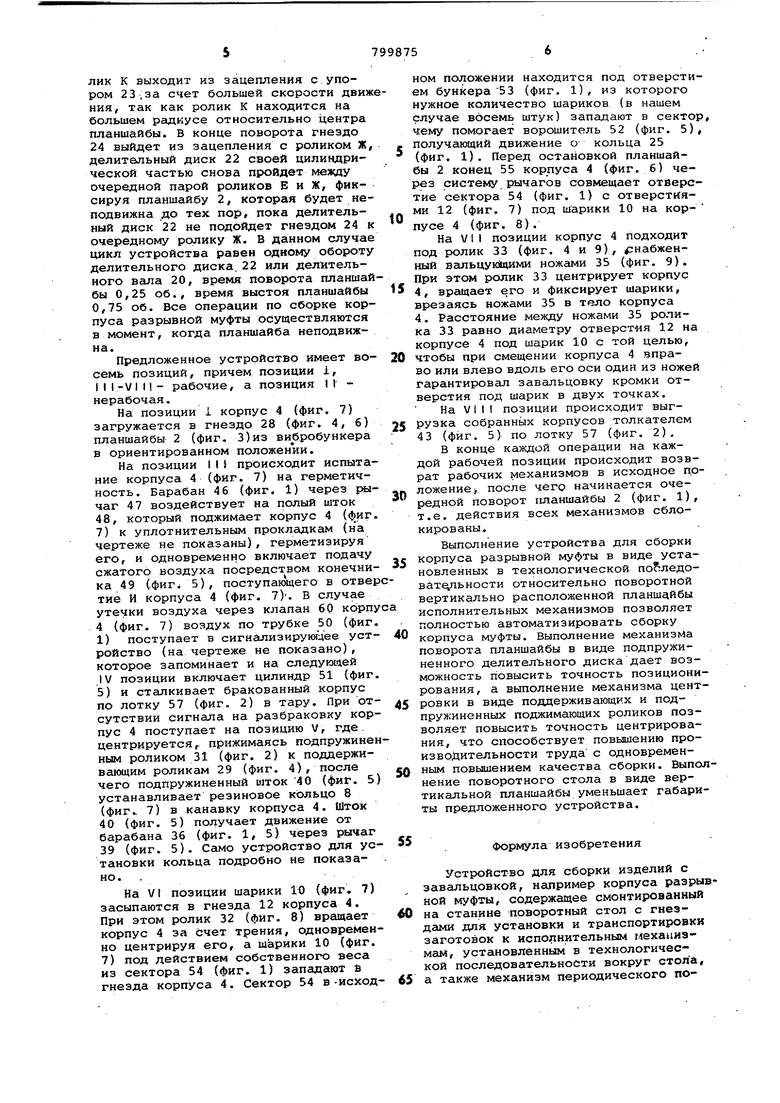

которой отноеительно планшайбы 2 в технологической последовательности расположены устройство 3 (фиг. 2) для загрузки корпусов 4 (фиг. 7), устройство 5 (фиг. 2) для испытания jcopnyca 4 на герметичность, устрой ство б для выталкивания бракованных корпусов, устройство 7 для установки кольца 8 (фиг. 7) в корпус 4, устрой ство 9 (фиг. 2) для засыпки шариков 10 в корпус 4, устройство 11 для фик сации шариков 10 (фиг. 7) путем валь дойки отверстий 12 под шарики 10, устройство 13 (фиг. 2) для выталкива ния собранного узла. Устройства 3, 7, 9, 11 и 13 работают от одного привода 14 (фиг. 1), который через предохранительную муфту 15 воздействует на приводной вал 16, на который свободно посажена пла шайба 2 и ведущая звездочка 17, связанная цепной передачей 18 со звездочкой 19, жестко посаженной на дели тельном валу 20, который установлен в подпружиненных опорах 21. На делительном валу 20 закреплен делитель ный диск 22, снабженный упором 23 (фиг. 6) и пазом 24 (фиг. 3).. На планшайбе 2 расположено кольцо 25 (фиг. 1), ролики 26 и 27 (фиг. 3). Ролики расположены на окружностях с: различными диаметрами, причем роли ки 26 находятся на меньшей концентричной окружности планшайбы 2 и кон тактируют с наружной поверхностью делительного диска 22, а ролики 27, находятся на концентричной окружное ти большого радиуса и взаимодействую с упором 23 делительного диска 22. Ролики 26 выступают над поверхностью планшайбы больше, чем ролики 27 (фиг. 6). f На планшайбе 2 выполнены гнезда 28 (фиг. 4 и 6) для собираемых изделий, причем каждое гнездо имеет два выреза под поддерживающие ролики 29 (фиг. 4) и вырез 30 под подпружиненные прижимные ролики 31-33 (фиг. 2) соответствукнцих устройств 7, 9 и 11. Ролик 31 неподвижен и является только центрирующим. Ролик 32 - приводной, а ролик 33 - вальцунндий. Ролики 32 и 33 получают вращение через цепную передачу 34 (фиг. 1) от звезцочки 17. Всшьцующий ролик 33 снабжен кольцевыми ножками 35 (фиг. 7). На приводном валу 16 (фиг. 1) установлен барабан 36 (фиг. 5), воздействующий на рычаг 37, который, перемещаясь по скалкам 38 (фиг. 5), при помощи вильчатого рычага 39 воздействует на подпружиненный шток 40 устройства 7 для установки кольца 8 (фиг. 7), поступающего из бункера 41 (фиг. 1) по лотку 42. В то же время рычаг 37 связан с толкателем 43 (фиг. 5)устройства 13 (фиг. 2) для выталкивания собранного изделия. На валу 44 (фиг. 2).закреплена звездочка 45, связанная цепной передачей 18 со звездочками 17 и 19 (фиг. 1), .и барабан 46 (фиг. 1), воздействующий на вильчатый рычаг 47 (фиг. 5), связанный со штоком 48 (фиг. 1) устройства 5 (фиг. 2) для испытания корпуса 4 (фиг. 7) на герметичность. Устройство 5 снабжено (фиг. 2) конечником 49 (фиг. 5), подающим сигнал на подачу воздуха для испЕлтания, и отводной трубкой 50 (фиг. 1), связанной с сигнализирующим устройством (на чертеже не показано) , которое в случае брака подает сигнал на срабатывание цилиндра 51 (фиг. 5) устройства 6 (фиг. 2) для выталкивания бракованных корпусов. Устройство 9 (фиг. 2) для засыпки шариков 10 (фиг. 7) в корпус 4 содержит ворошитель 52 (фиг. 5), приводимый в движение выступами кольца 25 (фиг. 1), бункер 53, а также сектор 54 (фиг. 1 и 8), который выдает порции шариков по восемь штук и они под собственным в.есом заполняют отверстия 12 (фиг. 7) в корпусе 4. Кольца 8 подаются из вибробункера 41 (фиг. 1) по лотку 42. Кольца 8 и шарики 10 (фиг. 7) отсекаются выступакицей частью 55 (фиг. 6) корпуса 4 (фиг. 7) так, что при отсутствии корпуса 4 в гнезде 28 (фиг. 4 и 6) планшайбы 2 (фиг. 1) кольца 8 (фиг.7) и шарики 10 выдаваться не будут. Корпуса 4 въедаются из вибробункера по лотку (на чертеже не показано) и отсекаются диском с кулачком 56 (фиг. 1). Бракованные корпуса выталкиваются по лотку 57 (фиг. 2), а годные (собранные) по лотку 58 (фиг. 2). Усилия роликов 31-33 регулируются пружинами 59 (фиг. 1, 5). Корпус 4 (фиг. 7) подается на сборку предварительно собранным с клапаном 60 (фиг. 7-9), Работа устройства осуществляется следующим образом. При включении привода 14 начинают вращаться приводной ролик 33, делительный диск 22 и барабаны 36 и 46. Делительный диск 22 (фиг. 1 и 3) вращается постоянно. Когда он проходит своей цилиндрической частью между роликами Е и Ж (фиг. 3), то лланшайба 2 неподвижна (люфт устраняют подпружиненные опоры 21). Когда же делительный диск 22 гнездом 24 (фиг. 3) подходит под ролиК Ж, то onofaj 21 (фиг. 1) поджимают делительный диск 22, который толкает ролик Е, сообщив начальное движение планшайбе 2. При дсшьнейшем движении делительного диска 22 упор 23 (фиг. 6) толкает ролик К (фиг. 3). В определенный момент диск 22 гнездом 24 захватывает ролик Ж, а ролик к выходит из зацепления с.упором 23,за счет большей скорости дви ния, так как ролик К находится на большем радиусе относительно центра планшайбы, в конце поворота гнездо 24 выйдет из зацепления с роликом Ж делительный диск 22 своей цилиндрической частью снова пройдет меяаду очередной парой роликов Е и Ж, фиксируя планшайбу 2, которая будет не подвижна до тех пор, пока делительный диск 22 не подойдет гнездом 24 к очередному ролику Ж. В данном случае цикл устройства равен одному обороту делительного диска.22 или делительного вала 20, время поворота планшай бы 0,25 об., время выстоя планшайбы 0,75 об. Все операции по сборке корпуса разрывной муфты осуществляются в момент, когда планшайба неподвижна. Предложенное устройство имеет восемь позиций, причем позиции 1, III-VII - рабочие, а позиция II нерабочая. На позиции i корпус 4 (фиг, 7) загружается в гнездо 28 (фиг. 4, 6) планшайбы 2 (фиг. 3)из ви бробункера в ориентированном положении. На позиции IIJ происходит испыта ние корпуса 4 (фиг. 7) на герметичность. Барабан 46 (фиг. 1) через ры чаг 47 воздействует на полый шток 48, который поджимает корпус 4 ( 7) к уплотнительным прокладкам (на чертеже не показаны), герметизируя его, и одновременно включает подачу сжатого воздуха посредством конечни ка 49 Сфиг 5), поступающего в отвер тие И корпуса 4 (фиг. 7). В случае утечки воздуха через клапан 60 корпу 4 (фиг. 7) воздух по трубке 50 (фиг 1) поступает в сигнализирующее устройство (на чертеже не показано), которое запоминает и на следующей IV позиции включает цилиндр 51 (фиг 5) и сталкивает бракованный корпус по лотку 57 (фиг. 2) в тару. При отсутствии сигнала на разбраковку корпус 4 поступает на позицию V, где. центрируется, прижимаясь подпружинен ным роликом 31 (фиг. 2) к поддерживающим роликам 29 (фиг. 4), после чего подпружиненный шток 40 (фиг. 5 устанавливает резиновое кольцо 8 (фиг.. 7) в канавку корпуса 4. Шток 40 (фиг. 5) получает движение от барабана 36 (фиг. 1, 5) через рычаг 39 (фиг. 5). CciMo устройство для установки кольца подробно не показано. . На VI позиции шарики 10 (фиг. 7) засыпаются в гнезда 12 корпуса 4. При этом ролик 32 (фиг. 8) вращает корпус 4 за счет трения, одновременно центрируя его, а шарики 10 (фиг. 7) под действием собственного веса из сектора 54 (фиг. 1) западают fi гнезда корпуса 4. Сектор Б4 в -исходном по.ложении находится под отверстием бункера53 (фиг. 1), из которого нужное количество шариков (в нашем случае восемь штук) западают в сектор, чему помогает ворошитель 52 (фиг. 5), получающий движение о кольца 25 (фиг, 1). Перед остановкой планшайбы 2 конец 55 корпуса 4 (фиг. 6) через систему рычагов совмещает отверстие сектора 54 (фиг, 1) с отверстиями 12 (фиг. 7) под шарики 10 на корпусе 4 (фиг. 8). На VII позиции корпус 4 Подходит под ролик 33 (фиг. 4 и 9), рнабженный вгшьцукйцими ножами 35 (фиг. 9). При этом ролик 33 центрирует корпус 4, вращает его и фиксирует шарики, врезаясь ножами 35 в тело корпуса 4. Расстояние между ножами 35 ролика 33 равно диаметру отверстия 12 на корпусе 4 под шарик 10 с той целью, чтобы при смещении корпуса 4 вправо или влево вдоль его оси один из ножей гарантировсш завальцовку кромки отверстия под шарик в двух точках. На VIII позиции происходит выгрузка собранных корпусов толкателем 43 (фиг. 5) по лотку 57 (фиг. 2), В конце каждой операции на каждой рабочей позиции происходит возврат рабочих механизмов в исходное положение после чего начинается очередной поворот планшайбы 2 (фиг. 1), т.е. действия всех механизмов сблокированы. Выполнение устройства для сборки корпуса разрывной муфты в виде установленных в технологической по ледоват льности относительно поворотной вертикально расположенной планшайбы исполнительных механизмов позволяет полностью автоматизировать сборку корпуса муфты. Выполнение механизма поворота планшайбы в виде подпружиненного делительного диска дает возможность повысить точность позиционирования, а выполнение механизма центровки в виде поддерживающих и подпружиненных поджимающих роликов позволяет повысить точность центрирования, что способствует повышению производительности труда с одновременным повышением качества сборки. Выполнение поворотного стола в виде вертикальной планшайбы уменьшает габариты предложенного устройства. Формула изобретения Устройство для сборки изделий с завальцовкой, например корпуса разрывной муфты, содержащее смонтированный на станине поворотный стол с гнездами для установки и транспортировки заготовок к исполнительным механизмам, установленным в технологической последовательности вокруг стола, а также механизм периодического поворота стола, отличающеес я тем, что, с целью повышения про изводительности труда, уменьшения габаритов и иадежной фиксации заготовки на определенной рабочей позиции, механизм периодического поворота стола выполнен в виде подпружинен ного делительного диска с пазом на периферийной части и закрепленного на нем упора, а поворотный стол выполнен в виде планшайбы и смонтированных на ней по двум концентричным окружностям роликов, причем ролики внутреннего ряда установлены с возмо ностью взаимодействия с пазом делительного диска, а ролики внешнего ряда - с упором делительного диска.

5J42

Т- I I

2г 21 fS 2. Устройство по п. 1, отличающееся тем, что оно снабжено смонтиЕ)ованным в корпусе с возможностью взаимодействия с установленной в гнезде планшайбы заготовкой вальцующим роликом, выполненным в виде жестко соединенных между собой кольцевых ножей, расстояние между которыми равно диаметру обрабатываемого отверстия, а также расположенных попарно вокруг гнезд планшайбы подпружиненных поддерживающих роликов. Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР № 210078, кл. В 21 D 53/16, 1966.

иг. г

Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| ПОВОРОТНО-ДЕЛИТЕЛЬНЫЙ СТОЛ | 1996 |

|

RU2113336C1 |

| Поворотный делительный стол | 1981 |

|

SU975332A1 |

| Станок для сборки в пакет пластин коллекторов электрических машин | 1977 |

|

SU729711A1 |

| Устройство для автоматической сварки | 1982 |

|

SU1058753A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1983 |

|

SU1114511A2 |

Ф. .S| 23 Т «

Авторы

Даты

1981-01-30—Публикация

1978-10-20—Подача