1

Известен способ производства гранул из порошкообразной окиси металла, портландского цемента и углеродистого восстановителя. В процессе придания прочности без тепловой обработки сырья еще не затвердевшие гранулы схватываются в большие комья. Загрузка в восстановительные печи сырья в виде комьев неудобна и вызывает затруднения.

Целью изобретения является разработка способа придания прочности отформованным тела1М на цементной связке без тепловой обработки, без схватывания в комья гранул, что позволит сократить время, в течение которого сырые гранулы подвержепы слипанию, разрушению и растрескиванию.

Для этого предложено окатыши загружать отделенными один от другого насыпной массой концентрата.

Предложенный способ безобжигового упрочнения окатышей осуществляется следующим образом.

Тонкоизмельченная окись металла непосредственно смешивается с тонкоизмельченным гидравличеок1им связующим веществом. Из полученной смеси изготовляют отформованные тела-гранулы, которые погружают в насыпную массу так, что в массе они изолированы друг от друга. Насыпная масса отделяется от гранул, когда гидравлическое связующее вещество схватывает, и они приобретают достаточную прочность. Содержание компонентов в гранулах должно быть (в % от веса смеси): 85-93 концентрата, 7-15 гидравлического связующего. Влажность смеси равна 7-10%. В качестве насыпной массы могут быть использованы окись металла, известняк, кварц или углерод, причем каждый элемент берется в тонкоизмельченном состоянии. Насыпная масса составляет не менее

40% от общего объема массы и гранул, загружаемых в бункер или навалом. Гранулы в бункере подвергают равномерному сжатию со всех сторон. Гидравлическим связующим является цементный клинкер, портландский цемент, пуццолановый или шлаковый цемент, который измельчают до такого состояни-я, чтобы помол имел удельную поверхность 5000-8000 см2/гр. Температура загружаемых в бункер материалов 20-60°С. Температура

смеси для изготовления гранул не должна превышать 30-35°С. Скорость затвердевания грану. ускоряют путем ввода в смесь концентрата и связующего вещества хлористого кальция, взятого в количестве до 2% от веса связующего.

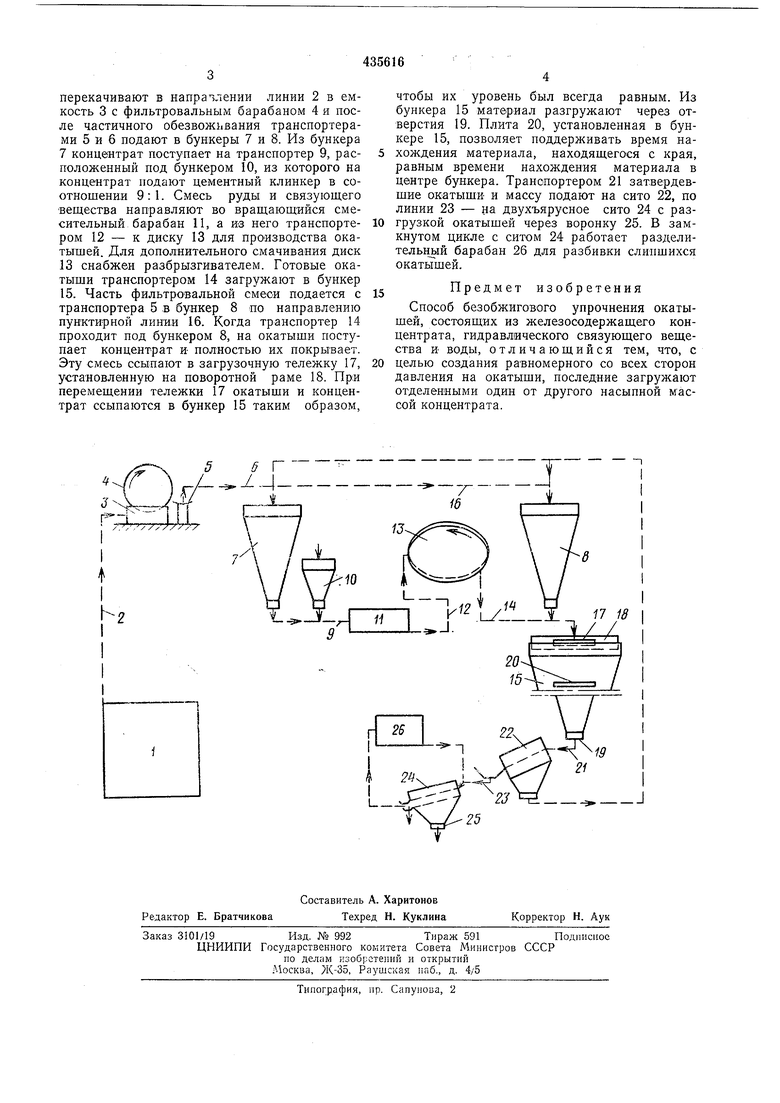

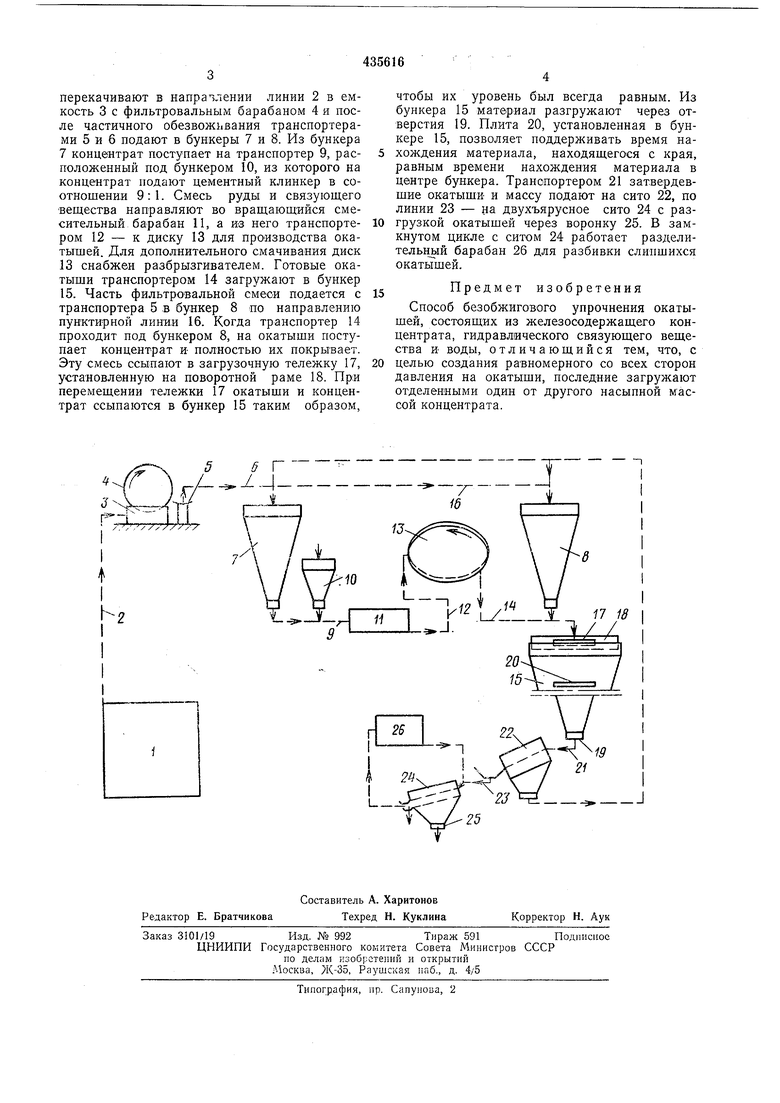

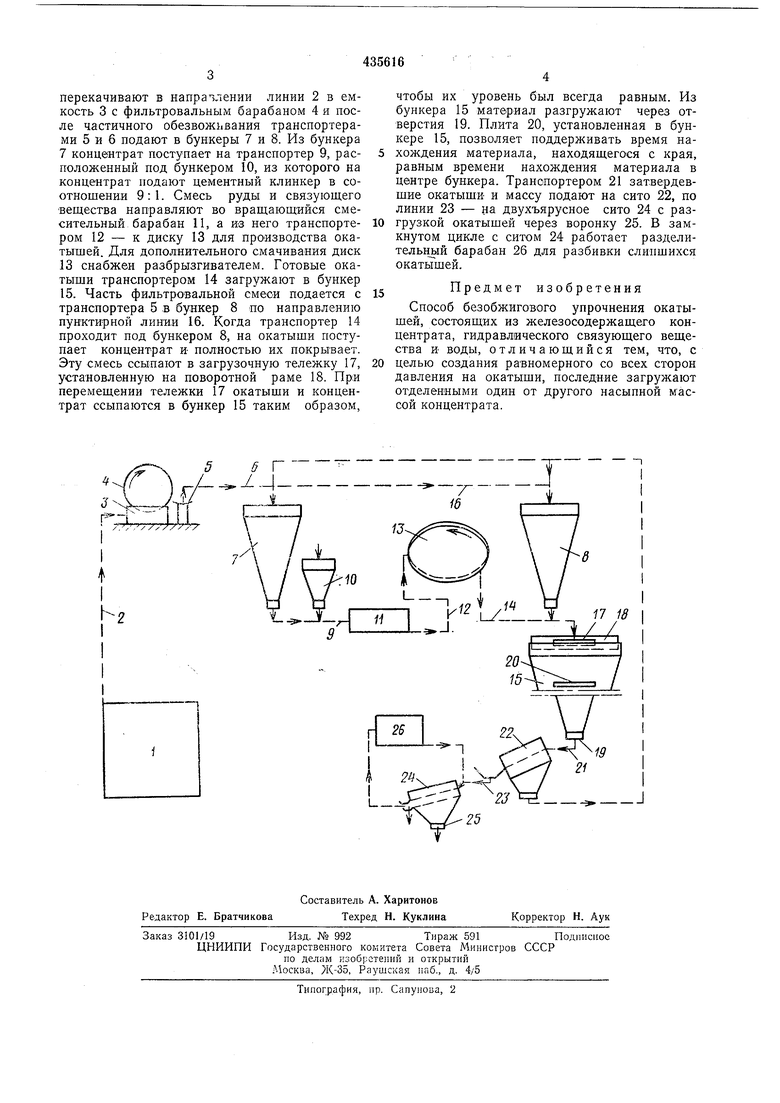

На чертеже показана схема установки для производства окатышей предложенным способом. Железный концентрат смешивают с водой

в емкости 1 до образования пульпы, которую

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| АГЛОМЕРАТНЫЙ КАМЕНЬ ДЛЯ ИСПОЛЬЗОВАНИЯ В ШАХТНЫХ ПЕЧАХ, ПЕЧАХ Corex ИЛИ ДОМЕННЫХ ПЕЧАХ, СПОСОБ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТНЫХ КАМНЕЙ (ВАРИАНТЫ) И ПРИМЕНЕНИЕ МЕЛКОЙ РУДЫ ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТНЫХ КАМНЕЙ | 2005 |

|

RU2366735C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ (ВАРИАНТЫ) | 2002 |

|

RU2206534C1 |

| Шихта для получения безобжиговых железорудных окатышей | 1982 |

|

SU1087558A1 |

| Материал на основе гидравлических цементов для пломбирования корневых каналов | 2024 |

|

RU2836150C1 |

| Способ пропарки железорудных окатышей | 1978 |

|

SU708714A1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

Даты

1974-07-05—Публикация

1967-11-04—Подача