Изобретение относится к способа; подготовки шихты для металлургического передела,в частности к технологии производства безобжиговьк окатышей, и может использоваться на фабриках окомкования, где упрочнение окатышей производят безобжиговым способом.

Для окомкования тонкоизмельченньп концентратов используется метод окомкования с последующим обжигом. В последнее время наметилась теиде гция, заключающаяся в.определенном отходе от высокотемпературных методов упрочнения. Безобжиговые методы обладают рядом преимуществ: их примнение позволяет создать простое и дешевое оборудование, снизить капитальные затраты..Методы безобжигового окомкования предусматривают применение вяжущих веществ, введение которых и создание условий для твердения позволяет процесс упрочнения окатьшей (гранул) проводить при относительно низких температурах, Достоинство и недостатки безобжиговьк методов определяются характеристикой применяемого связующего.Известен способ окомкования тонкоизмельченных материалов, основанньй на введении в шихту портландцемента в количестве 10-50 вес.%. Компоненты ишхты в заданном соотношении перемешивают, активируют в сте.рневой мельнице, а затем окомковырают. Упрочнение окатышей производят способами: при нормальной температуре в воздушно-влажной среде 28 сут и способом ускоренного твердения (пропарка, сушка) 5-6 ч fl3. . Недостатком этого способа является длительность процесса твердения даже при ускоренном способе.

Известен способ окомкования тонкоизмельченных материалов, основанный на том, что пы-аь в течение нескольких минут превращается в твердые тела желаемой формы путем добавления жидкого стекла tO-35% и цемента 1-10% для получеьшя легко коагулируемого продукта, который затем подвергается сушке 2. Способ позволяет быстро получить твердые тела желаемой формы.

Недостатками этого способа являются малая прочность получаемьсг окатышей и введение в окатьши большого количества кремнезема.

Известен способ получения про-чных окатышей путем ввода в штсту водорастворимого поливинилового спир та, обладающего повьшенной вязкостью и когезией к твердому Гз J,

Однако, учитывая дороговизну и дефицит поливинилового С1тнрта., он не находит применения.

Наиболее близкой к изобретению по технической суш.ности и достигаемому результату является шихта для получения железорудных окатышей, включающая тонкоизмельченный железорудный концентрат и поверхностноактивное связующее - сульфит-спиртовую барду 4.

Недостатком известной шихты является получение окатышей недостаточной iipoqHocTH, ухудшение санитарно1игиекических условий, создаваемых гфи в.ведении сульфитно-спиртовой бардь, а при окомковании железорудных концентратов наблюдается нежелательное дополнительное введение серы Б окатьшш.

Целью изобретения является повышение прочности окатьапей.

Поставленная цель достигается тем, что шихта для получения безобжиговьк железорудных окатышей,включающая тонко-Измельченный лселезорудный концентрат и поверхностно-активное связующее, содержит Б качестве поверхностноактивного связующего отходы производства поливинилового спирта при следующем соотношении компонентов, мас.%:

От ::сды производства

поливинилового спирта 0,2-0,4

Железорудный концентратОстальное

Отход производства поливинилового спирта (ПВС) предстэ.вл.яет осадок, полученный из сточной зоды производства ПВС.

Известен способ очистки сточных воДэ содержащих ПВС, основанный на способности этих веществ образовывать в кислой среде нерастворимые комплексы с полимерными карбоксилссдержащими соединениями.

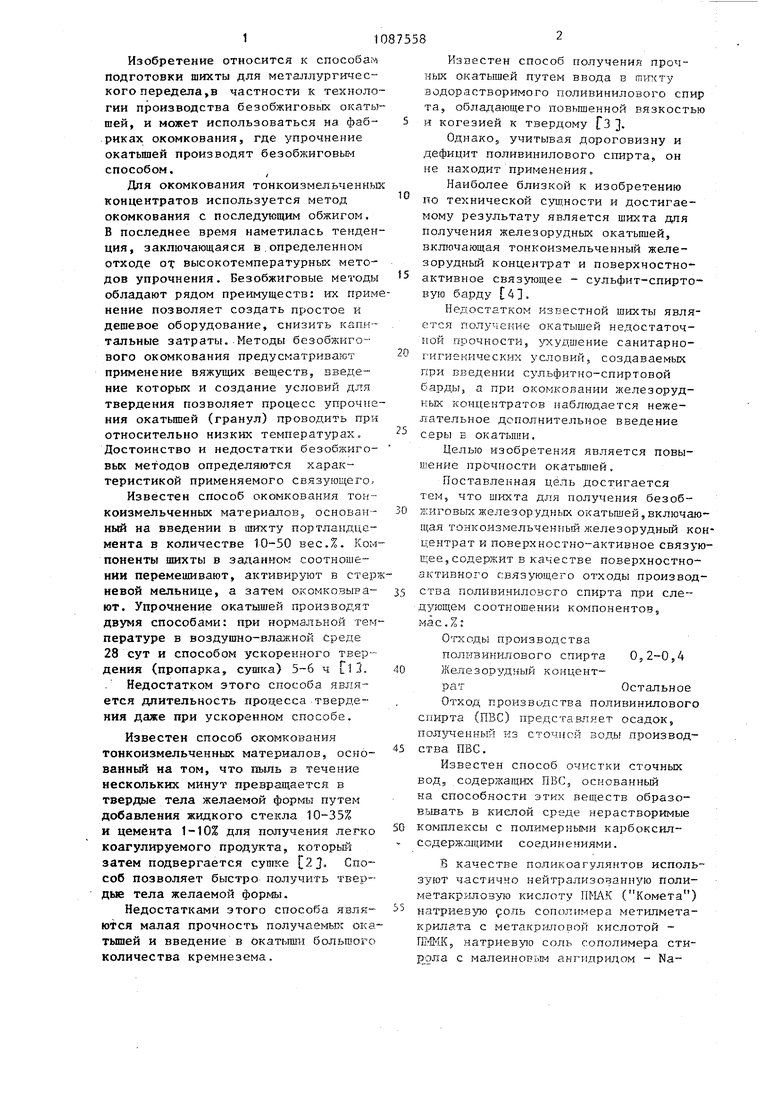

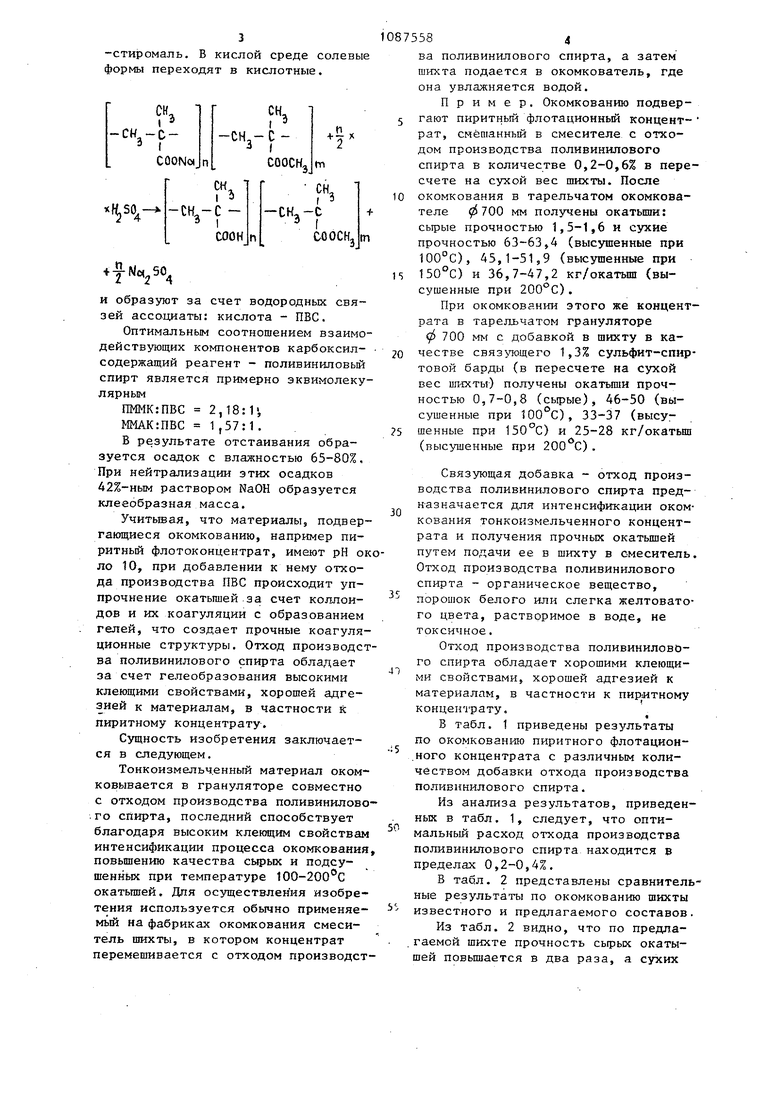

В качестве поликоагулянтов используют частично нейтрализозанную полиметакрилозую кислоту НМАК (Комета) натриевую опь сополимера метилметакрилата с метакршювой кислотой ШФЖ, натриевую соль сополимера стир дла с малеиновьм ангидридом - Na-стиромаль. В кислой среде солевые формы переходят в кислотные. TS и образуют за счет водородных связей ассоциаты: кислота - ПВС. Оптимальным соотношением взаимо действующих компонентов карбоксилсодержащий реагент - поливиниловьй спирт является примерно эквимолеку лярным ПММК:ПВС 2,18:1, ММАКШВС 1 ,57:1 . В результате отстаивания образуется осадок с влажностью 65-80%, При нейтрализации этих осадков 42%-ным раствором NaOH образуется клееобразная масса. Учитьюая, что материалы, подвер гающиеся окомкованию, например пиритный флотоконцентрат, имеют рН о ло 10, при добавлении к нему отхода производства ПВС происходит уппрочнение окатьшей.за счет коллоидов и их коагуляции с образованием гелей, что создает прочные коагуля ционные структуры. Отход производс ва поливинилового спирта обладает за счет гелеобразования высокими клеющими свойствами, хорошей адгезией к материалам, в частности R пиритному концентрату. Сущность изобретения заключается в следующем. Тонкоизмельченный материал оком ковывается в грануляторе совместно с отходом производства поливинилов .го спирта, последний способствует благодаря высоким клекицим свойства интенсификации процесса окомковани повьппению качества сырых и подсушенных при температуре 100-200 С окатьппей. Для осуществления изобре тения используется обычно применяе мьй на фабриках окомкования смеситель шихты, в котором концентрат перемешивается с отходом производс 584 ва поливинилового спирта, а затем шихта подается в окомкователь, где она увлажняется водой. Пример. Окомкованию подвергают пиритньм флотационный концентрат, снёшанньй в смесителе, с отходом производства поливинилового спирта в количестве 0,2-0,6% в пересчете на сухой вес шихты. После окомкования в тарельчатом окомкователе 0700 мм получены окатыши: сырые прочностью 1,5-1,6 и сухие прочностью 63-63,4 (высушенные при 100°С), 45,1-51,9 (высушенные при 150°С) и 36,7-47,2 кг/окатьш1 (высушенные при 200°С). При окомковании этого же концентрата в тарельчатом грануляторе ф 700 с добавкой в шихту в качестве связчтощего 1,3% сульфит-сп1фТОБОЙ барды (Б пересчете на сухой вес шихты) получены окатьш1И прочностью 0,7-0,8 (сырые), 46-50 (высушенные при , 33-37 (высушенные при 150°С) и 25-28 кг/окатьшг (высушенные при 200 С). Связующая добавка - отход производства поливинилового спирта предн-азначается для интенсификации окомкования тонкоизмельченного концентрата и получения прочных окатьщ1ей путем подачи ее в шихту в смеситель. Отход производства поливинилового спирта - органическое вещество, порошок белого или слегка желтоватого цвета, растворимое в воде, не токсичное. Отход производства поливинилового спирта обладает хорошими клеющими свойствами, хорошей адгезией к материалам, в частности к пириитному концентрату. В табл. 1 приведены результаты по окомкованию пиритного флотацион.ного концентрата с различным количеством добавки отхода производства поливинилового спирта. Из анализа результатов, приведенных в табл. 1, следует, что оптимальный расход отхода производства поливинилового спирта находится в пределах 0,2-0,4%. В табл. 2 представлены сравнительные результаты по окомкованию шихты известного и предлагаемого составов. Из табл. 2 видно, что по предлагаемой шихте прочность сьфых окатышей повьш1ается в два раза, а сухих в 1,31-1,56 раза. Причем, более интенсивное повышение в 1,56 раза наблюдается при , что дает возможность проводить сушку окатышей при более высокой температуре и сократить время сушки по сравнению с окатьшами, гранулированными с сульфитно-спиртовой бардой. Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безобжигового окускования | 1980 |

|

SU989874A1 |

| Способ пропарки железорудных окатышей | 1978 |

|

SU689331A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Способ производства безобжиговых окатышей | 1981 |

|

SU1022499A1 |

| Способ производства окатышей на цементной связке | 1973 |

|

SU606517A1 |

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Способ получения окатышей | 1988 |

|

SU1520121A1 |

| Способ получения рудотопливных окатышей | 1979 |

|

SU829703A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗОБЖИГОВЫХ ЖЕЖЗОРУДНЫХ ОКАТЫШЕЙ, включающая тонкоизмельченный железорудный концентрат и поверхностноактивное связуклцее, о т-л и ч а ющ а я с я тем, что, с целью повышения прочности окатышей, она содержит в качестве поверхностно-активного связующего отходы производства поливинилового спирта при следующем соотношении компонентов, мас.% Отходы производства поливинилового спирта 0,2-0,4 Железорудный концентратОстальное

1,5 1,6 1,2

ЬО

Таблица 2

Авторы

Даты

1984-04-23—Публикация

1982-09-30—Подача