1

Изобретение относится к области компрессоростроения и касается измерений параметров газа в рабочих полостях компрессоров, преимущественно винтовых.

Известен способ индицирования винтового компрессора путем размещения в рабочих полостях датчиков с подачей сигналов на экран осциллографа.

Цель изобретения-упрощение непрерывного измерения параметров газа в рабочих полостях комюрессора.

Это достигается тем, что сигналы получают в одном масщтабе, совмещают их на экране осциллографа, и истинное значение параметра определяют по внешнему контуру совмещенных кривых.

Описываемый способ поясняется на примере винтового комлрессора.

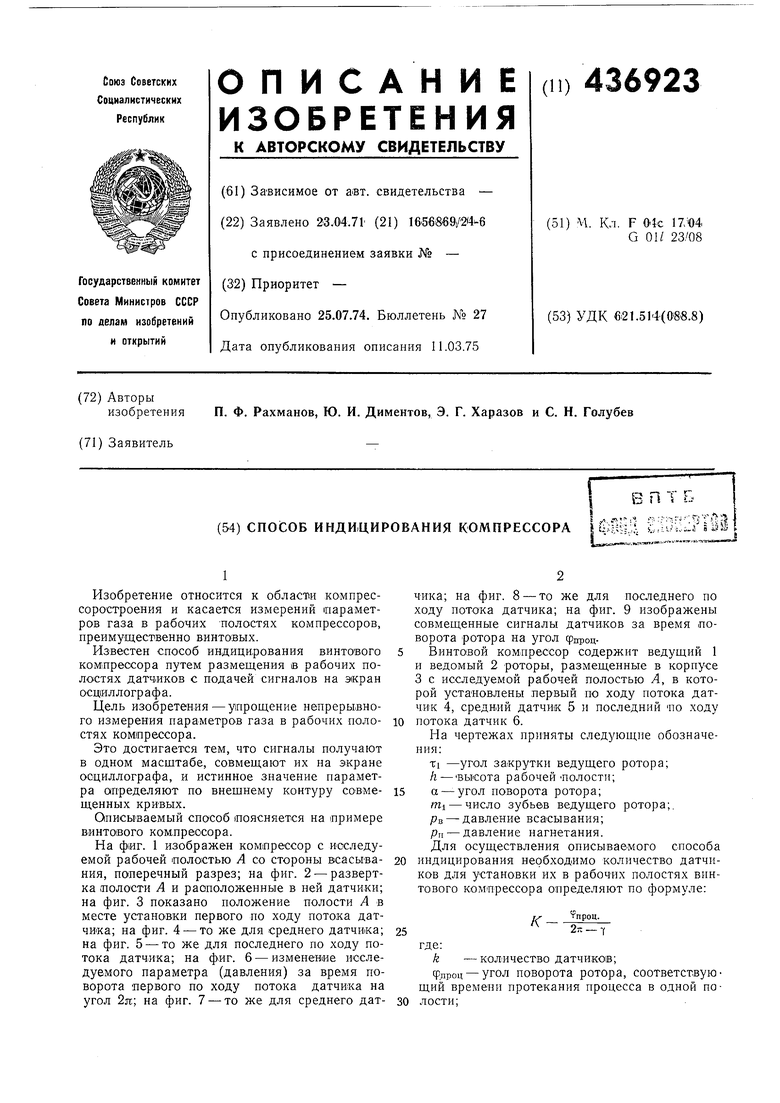

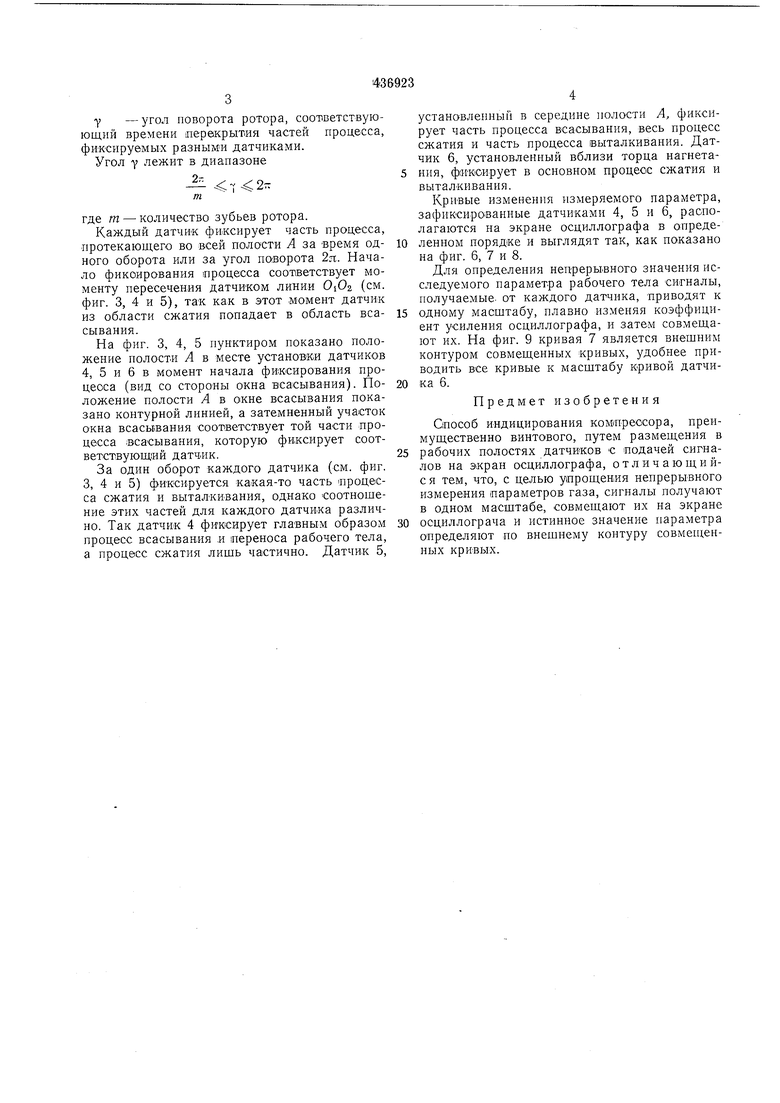

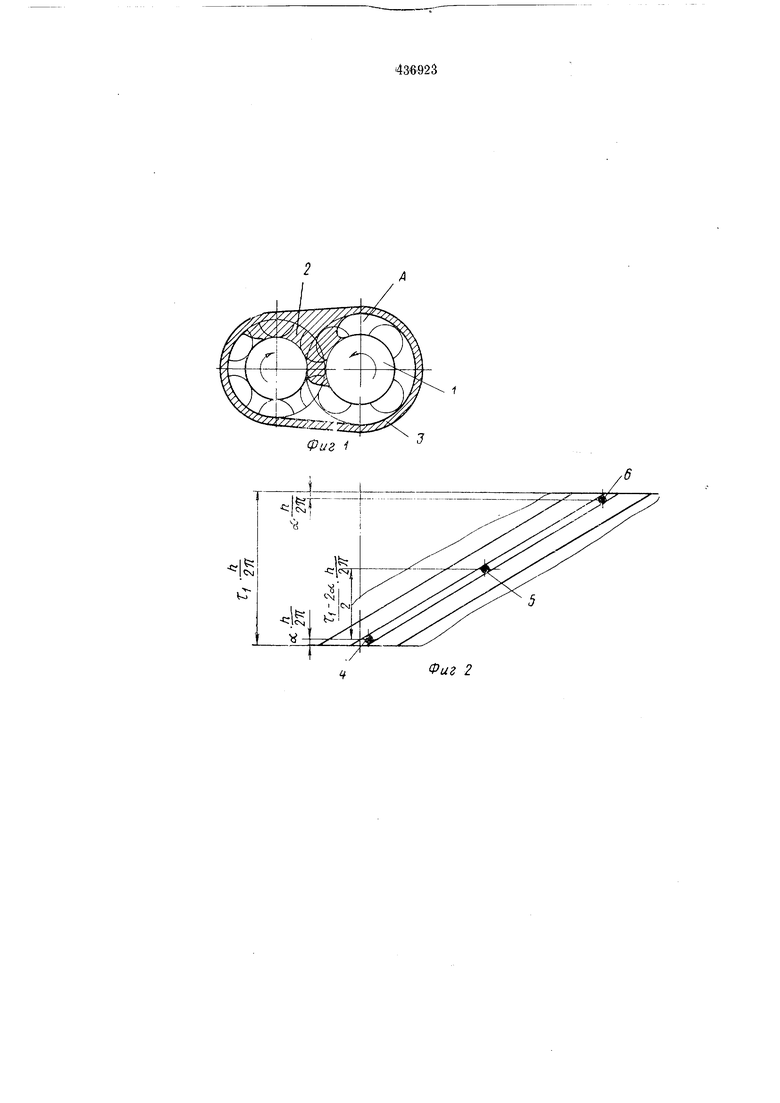

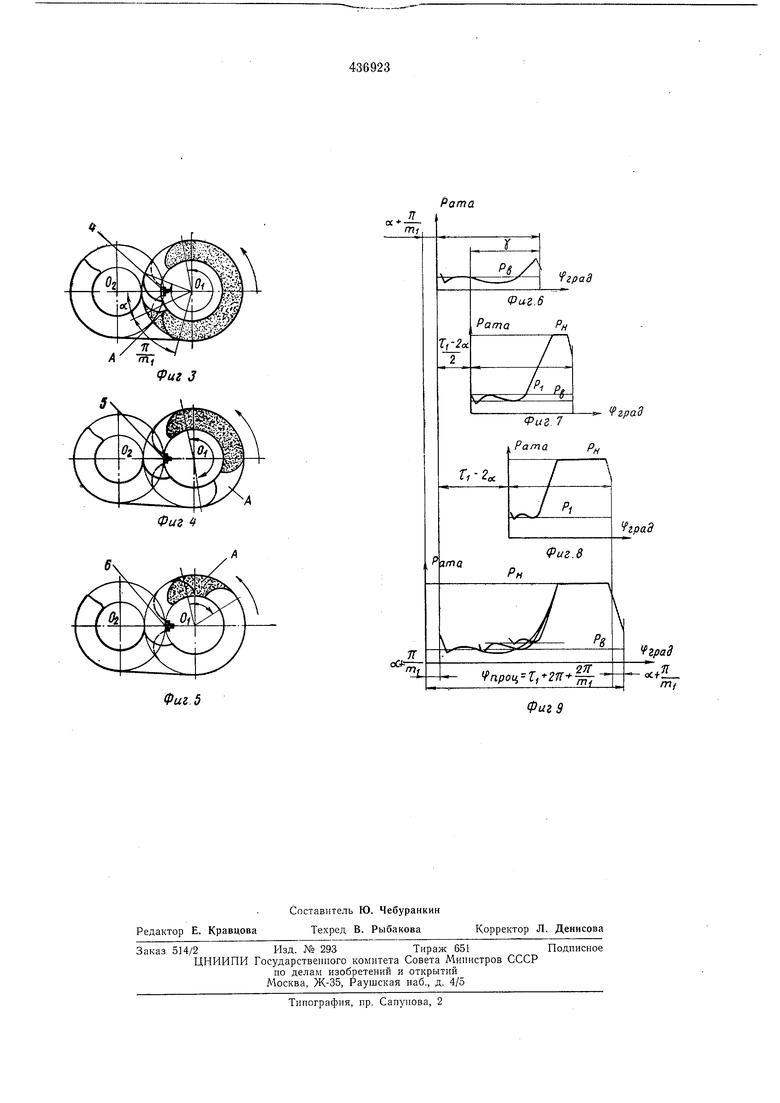

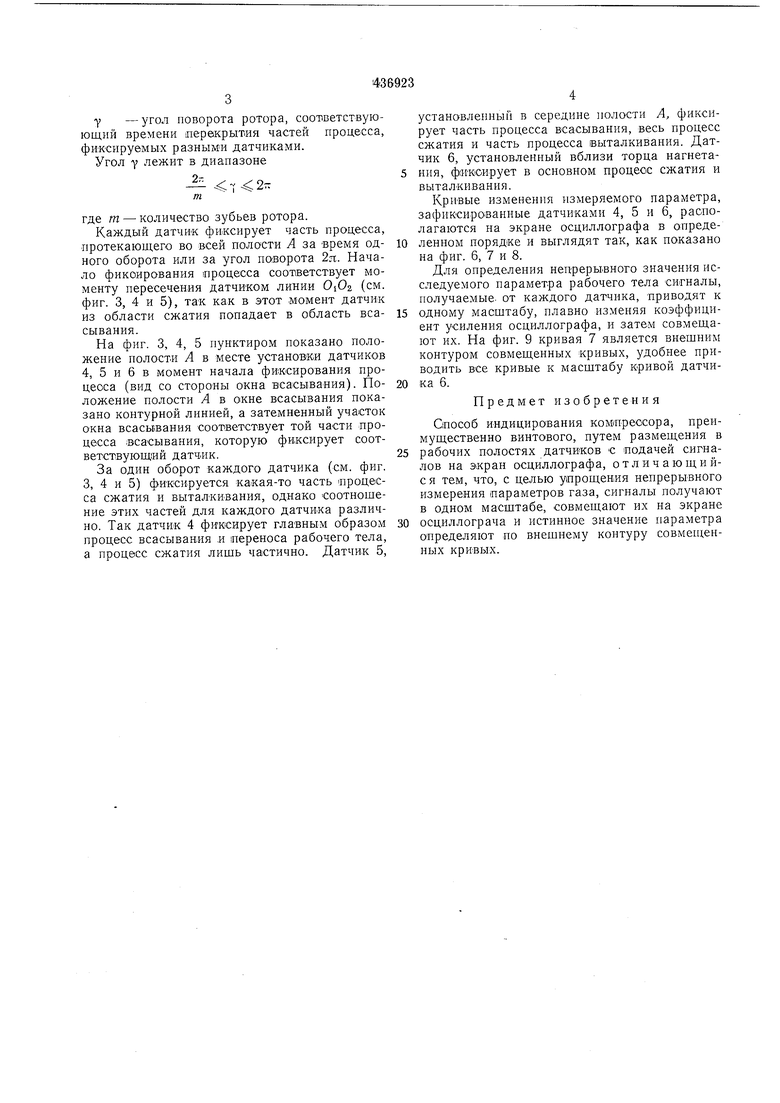

На фиг. 1 изображен компрессор с исследуемой рабочей полостью Л со стороны всасывания, поперечный разрез; на фиг. 2 - развертка лолости Л и расположенные в ней датчики; на фиг. 3 показано положение полости Л в месте установки первого по ходу потока датчика; на фиг. 4--то же для среднего датчика; на фиг. 5 - то же для последнего по ходу потока датчика; на фиг. 6 - изменение исследуемого параметра (давления) за время поворота первого по ходу потока датчика на угол 2я; на фиг. 7 - то же для среднего датчика; на фиг. 8 - то же для последнего по ходу потока датчика; на фиг. 9 изображены совмещенные сигналы датчиков за время .поворота ротора на угол фпроц.

Винтовой компрессор содержит ведущий 1 и ведомый 2 роторы, размещенные в корпусе 3 с исследуемой рабочей полостью Л, в которой установлены первый по ходу потока датчик 4, средний датчик 5 и последний по ходу потока датчик 6.

На чертежах приняты следующие обозначения:

TI -угол закрутки ведущего ротора;

Л - высота рабочей полости; а -угол поворота ротора;

т - число зубьев ведущего ротора;.

РВ - давление всасывания;

Рп - давление нагнетания.

Для осуществления описываемого способа индицирования необходимо количество датчиков для установки их в рабочих полостях винтового компрессора определяют по формуле:

f

проц.

К

2Г.--1

где: k

- количество датчиков; Флроц -угол поворота ротора, соответствую щий времени протекания процесса в одной полости;

7 -угол поворота ротора, сооиветствуюющнй времени перекрытия частей процесса, фиксируемых разным и датчиками.

Угол Y лежит в диапазоне

2-

где m - количество зубьев ротора.

Каждый датчик фиксирует часть процесса, протекающего во всей полости А за время одного оборота или за угол поворота 2п. Начало фиксирования процесса соответствует моменту пересечения датчиком линии OiOz (см. фиг. 3, 4 и 5), так как в этот момент датчик из области сжатия попадает в область всасывания.

На фиг. 3, 4, 5 пунктиром показано положение полости А в месте установки датчиков 4, 5 и 6 в момент начала фиксирования процесса (вид со стороны окна всасывания). Положение полости А в окне всасывания показано контурной линией, а затемненный участок окна всасывания соответствует той части процесса всасывания, которую фиксирует соответствующий датчик.

За один оборот каждого датчика (см. фиг. 3, 4 и 5) фиксируется какая-то часть процесса сжатия и выталкивания, однако соотнощение этих частей для каждого датчика различно. Так датчик 4 фиксирует главным образом процесс всасывания .и переноса рабочего тела, а процесс сжатия лишь частично. Датчик 5,

установленный в середине полости А, фиксирует часть процесса всасывания, весь процесс сжатия и часть процесса выталкивания. Датчик 6, установленный вблизи торца нагнетаНИН, фиксирует в основном процесс сжатия и выталкивания.

Кривые изменения измеряемого параметра, зафиксированные датчиками 4, 5 и 6, располагаются на экране осциллографа в определенном порядке и выглядят так, как показано на фиг. 6, 7 и 8.

Для определения непрерывного значения исследуемого параметра рабочего тела сигналы, получаемые, от каждого датчика, приводят к

одному масштабу, плавно изменяя коэффициент усиления осциллографа, и затем совмещают их. На фиг. 9 кривая 7 является внешним контуром совмещенных кривых, удобнее приводить все кривые к масштабу кривой датчика 6.

Предмет изобретения

Способ индицирования комтрессора, преимущественно винтового, путем размещения в

рабочих полостях датчиков с подачей сигналов на экран осциллографа, отличающийс я тем, что, с целью упрощения непрерывного измерения параметров газа, сигналы получают в одном масштабе, совмещают их на экране

осциллограча и истинное значение параметра определяют по внешнему контуру совмещенных кривых.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МАШИНА | 1994 |

|

RU2056598C1 |

| РОТОРНАЯ ВИНТОВАЯ МАШИНА | 2009 |

|

RU2448273C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАСШТАБА ИНДИКАТОРНОЙ ДИАГРАММЫ ПО ОСИ ДАВЛЕНИЙ | 1972 |

|

SU332343A1 |

| КОМБИНИРОВАННЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1998 |

|

RU2150016C1 |

| Устройство для измерения давления в каналах ротора винтового компрессора | 1987 |

|

SU1420401A2 |

| ВИНТОВОЙ КОМПРЕССОР | 1998 |

|

RU2143590C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА И СПОСОБ СЖАТИЯ ГАЗА В НЕЙ | 1995 |

|

RU2153601C2 |

| УСОВЕРШЕНСТВОВАНИЕ ДВИГАТЕЛЯ ВАНКЕЛЯ И АНАЛОГИЧНЫХ РОТОРНЫХ ДВИГАТЕЛЕЙ | 2006 |

|

RU2485335C2 |

| Устройство для измерения давления в каналах ротора роторного компрессора | 1983 |

|

SU1198399A1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2270934C1 |

Фиг 5

фиг 9

Авторы

Даты

1974-07-25—Публикация

1971-04-23—Подача