1

Известен способ модификации синтетических волокон путем облучения УФ-светом при 50-100°С в присутствии инициатора.

В результате такой модификации улучшаются некоторые свойства материала, в первую очередь его теплостойкость.

Однако, известный способ не пригоден для модификации волокон на основе поли-и-терефталоиламидобензофенона и его сополимеров, которые имеют низкую прочность при повышенных температурах и неустойчивы к действию растворителей.

С целью получения волокна с повышенной теплостойкостью волокно на основе поли-п-терефталоилампдобензофенона (ПТБ) или его сополимера с 4,4-диаминодифенилсульфоном облучают в течение 8-15 час в среде изопропилового или бензилового спирта.

В результате этой обработки происходит восстановление кетогрупп ПТБ в соответствуюпдий бензпинакон с одновременным окислением спирта до кетона.

При этом волокно теряет растворимость в H2SO4 и диметилацетамиде, содержашем ZiCl.

Контрольные опыты по облучению волокна на основе поли-/г-терефталоиламидобензофенона в неспиртовой среде (например, в ксилоле), а также в неспиртовой среде в присутствии инициаторов радикального типа, показывают, что потери растворимости, связываемой с протеканием процессов межмолекулярпого сшивания, в этом случае не происходит. Содержание нерастворимой фракции в волокне на основе ПТБ, подвергнутом фотохимическому восстановлению, возрастает с увеличением времени реакции, достигая 90- 100% при 15-часовом облучении. Для ускорения процесса сшивания к спирту, применяемому Б реакции, добавляют инициаторы радикального тппа; динитрил азоизомасляной кислоты или перекись бензоила или хлороформ. Пример 1. Моток волокна на основе ПТБ толшиной 20 текс помешают в реакционный сосуд, заполненный изопропиловым спиртом,

добавляют несколько капель уксусной кислоты и устанавливают на расстоянии 1,5-2 см от лампы ПРК-2. Облучение УФ-светом продолжают в течение 15 час при температуре 70°С, развиваемой за счет излучаемого лампой тепла. Волокно промывают этанолом и сушат при 100°С.

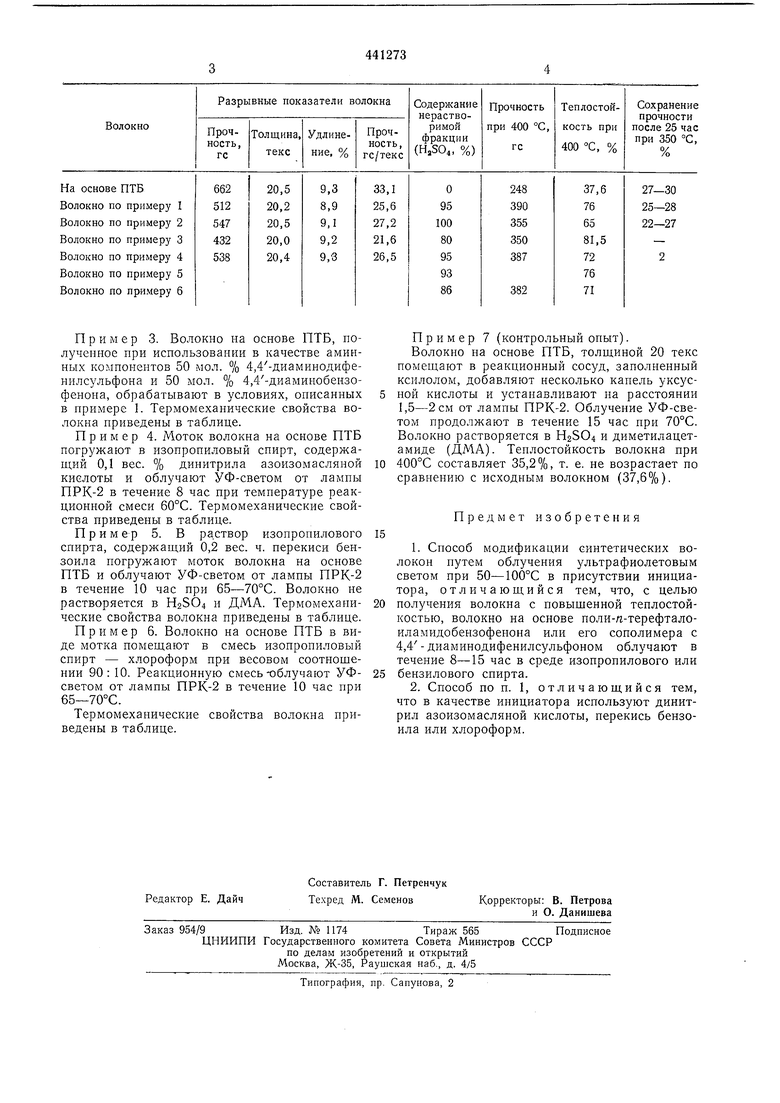

Термомеханпческие свойства волокна нриведены в таблице. Пример 2. Волокно на основе ПТБ толшиной 20 текс обрабатывают в условиях, описанных в примере 1, но в качестве реакционной среды используют бензиловый спирт и время реакции составляет 10 час. Термомеханические свойства волокна приведены в таблице.

Пример 3. Волокно на основе ПТБ, полученное при использовании в качестве аминных компонентов 50 мол. % 4,4-диамиподифенилсульфона и 50 мол. % 4,4-Диаминобеизофенона, обрабатывают в условиях, описанных в примере 1. Термомеханические свойства волокна приведены в таблице.

Пример 4. Моток волокна на основе ПТБ погружают в изопропиловый спирт, содержащий 0,1 вес. % динитрила азоизомасляной кислоты и облучают УФ-светом от ламиы ПРК-2 в течение 8 час при температуре реакциоииой смеси 60°С. Термомеханические свойства приведены в таблице.

Пример 5. В ра.створ изопропилового спирта, содержащий 0,2 вес. ч. перекиси бензоила погружают моток волокна на основе ПТБ и облучают УФ-светом от лампы ПРК-2 в течение 10 час при 65-70°С. Волокно не растворяется в H2SO4 и ДМА. Термомеханические свойства волокна приведены в таблице.

Пример 6. Волокно на основе ПТБ в виде мотка помещают в смесь изопропиловый спирт - хлороформ при весовом соотнощении 90: 10. Реакционную смесь-облучают УФсветом от лампы ПРК-2 в течение 10 час при 65-70°С.

Термомеханические свойства волокна приведены в таблице.

Пример 7 (контрольный опыт).

Волокно на основе ПТБ, толщиной 20 текс помещают в реакционный сосуд, заполненный ксилолом, добавляют несколько капель уксусной кислоты и устанавливают на расстоянии 1,5-2см от лампы ПРК-2. Облучение УФ-светом продолжают в течение 15 час при 70°С. Волокно растворяется в П25О4 и диметилацетамиде (ДМА). Теплостойкость волокна при 400°С составляет 35,2%, т. е. не возрастает по сравнению с исходным волокном (37,6%).

Предмет изобретения

1.Способ модификации синтетических волокон путем облучения ультрафиолетовым светом при 50-100°С в присутствии инициатора, отличающийся тем, что, с целью получения волокна с повыщенной теплостойкостью, волокно на основе иоли-/г-терефталоиламидобензофенона или его сополимера с 4,4- диаминодифенилсульфоном облучают в течение 8-15 час в среде изопропилового или беизилового спирта.

2.Способ по п. 1, отличающийся тем, что в качестве инициатора используют динитрил азоизомасляной кислоты, перекись бензоила или хлороформ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФУНКЦИОНАЛЬНЫХ ОЛИГОМЕРОВ | 1971 |

|

SU297656A1 |

| СПОСОБ ПОЛУЧЕНИЯ 7-ДЕГИДРОХОЛЕСТЕРИНБЕНЗОАТА | 1972 |

|

SU328087A1 |

| СПОСОБ ПОЛУЧЕНИЯ р-АЛКОКСИНИТРОАЛКАНОВ | 1973 |

|

SU406830A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЗИОЛОГИЧЕСКИ АКТИВНЫХПОЛИМЕРОВ | 1972 |

|

SU328110A1 |

| Способ получения сополимеров метилметакрилата | 1979 |

|

SU854938A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ МЯГКИХ КОНТАКТНЫХ ЛИНЗ ПРОДЛЕННОГО НОШЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2334770C1 |

| Способ получения окрашенного полиметилметакрилата | 1978 |

|

SU730775A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТО- И ВЛАГОСТОЙКИХ ОРГАНИЧЕСКИХ СВЕТОФИЛЬТРОВ | 1966 |

|

SU189308A1 |

| Способ получения третичных метилфосфиноксидов | 1975 |

|

SU589925A3 |

| СПОСОБ ПРИКЛЕИВАНИЯ ПОДОШВ К ВЕРХУ ОБУВИ | 1993 |

|

RU2064952C1 |

Авторы

Даты

1974-08-30—Публикация

1972-07-07—Подача