1

Изобретение относится к способу получения сложных эфиров карбоновых кислот, широко применяемых в промышленности пластических масс, а также, как составная часть при приготовлении термостабильных к окислению высокотемпературных смазок.

Известен способ получения сложных эфиров карбоновых кислот путем этерификации карбоновых кислот соответствующим спиртом при 230-240°С в присутствии в качестве катализатора оловянных солей синтетических жирных кислот с числом атомов углерода не более 12.

Недостатком этого способа является низкая активность применяемых катализаторов, и поэтому процесс этерификации ведут при высокой температуре (230-240°С) при глубине этерификации 99,2-99,7%, что соответствует кислотному числу 0,65-1,72 мг КОН/г.

Цель изобретения состоит в разработке такого способа получения сложных эфиров в присутствии некислотных катализаторов, который позволил бы вести этерификацию не менее чем до 99,9%, т. е. до кислотного числа к концу этерификации не выше 0,2 мг КОН/Г. При этом отработанный катализатор растворим в реакционной массе, благодаря чему он может быть легко отделен путем фильтрации.

Эта цель достигается тем, что в качестве катализатора в процессе этерификации используют двухвалентные оловянные соли высших жирных кислот с числом атомов углерода Ci2-€20, например стеарат олова, который содержит лишь 17,3% олова и этерификацию ведут преимуш,ественно в вакууме при температуре выше , а нагревание реакционной массы ведут при вакууме не менее

600 мм рт. ст.

Предлагаемый способ обеспечивает увеличение выхода и повышение степени чистоты целевого продукта. Процесс получения эфиров осуш,ествляют следуюш,им образом.

1 моль кислоты, 2,5 моль спирта и не менее 1 % стеарата олова к весу загруженной кислоты нагревают в вакууме 600-650 мм рт. ст. до температуры кипения спирта. Реакцнонную воду удаляют из сферы реакции вместе с парами спирта и собирают в ловушке Дина и Старка. В ходе процесса температуру в массе повышают до 160-180°С, а вакуум снижают до 290-300 мм рт. ст. После того,

как прореагирует более 90% кислоты, вакуум в системе углубляют до 500-560 мм рт. ст., поддерживая нужную температуру реакции. В этпх условиях кислотное число в конце процесса достигает 0,1-0,2 мг КОН/г за 2-

3 ч, т. е. глубина этерификации составляет

99,9%. Обязательным условием успешного проведения процесса является хорошая герметичность системы.

Избыток спирта отгоняют острым паром прп температуре не выше 140°С, а кубовый остаток обрабатывают небольшим количеством (0,5% от веса эфира) активированного угла при 80-85°С в течение 1 ч. Катализатор вместе с углем отфильтровывают. Фильтрат представляет собой готовый продукт высокого качества. Выход целевого продукта составляет не менее 99%.

Пример 1. 202 г себациновой кислоты, 325 г 2-этилгексилового спирта, 3 г стеарата олова нагревают в вакууме, как описано выше, до 165-170°С. Через 2 ч 15 мин выделяется 36 мл воды. Кислотное число реакционной массы достигает 0,15 мг КОН/г (глубина этерификации 99,95%). После отгонки избытка кислотное число эфира было 0,14 мг КОН/Г. Выход составляет 99,2%.

Качество соответствует требованиям МРТУ-6-05-1060-67 на диоктилсебацинат термостабильный и характеризуется следуюш,ими показателями:

Кислотное чпсло, мг КОП/г 0,1

Удельное объемное сопротивлеппе, ом-см1,3-10

Температура вспышки, °С 220

Удельный вес при 20°С0,910

Коэффициент преломления 1,4505

Кислотное число после испытания на термостабильность, мг КОН/Г0,4

Цветсветлее № 1

йодной шкалы

Пример 2. 148 г фталевого ангидрида, 325 г 2-этилгексилового спирта, 3 г стеарата олова нагревают в вакууме, как указывалось выше. Реакционную массу выдерживают при непрерывном перемешивании при 180-185°С. Через 3-4 ч кислотное число достигает 0,1 - 0,15 мг КОН/Г (глубина этерификации достигает 99,95%). Выход составляет 99,2%.

Диоктилфталат имеет следуюшие качественные показатели:

Кислотное число, мг КОП/г

Удельное объемное сопротивление, ом-см

Удельный вес при 20°С,

г/см

светлее N° 1

Коэффициент йодной шкалы

Диоктилсебацинат (ДОС), полученный предлагаемым способом, был испытан, как составная часть в композиции кабельного пластиката рецептуры № 301. Качество пластиката получилось хорошее, особенно оно превосходило пластикат, полученный с использованием обычного ДОС по таким показателям, как морозостойкость - 58-60°С против -50°С, термостабильность 2000 мин против 700-800 мин.

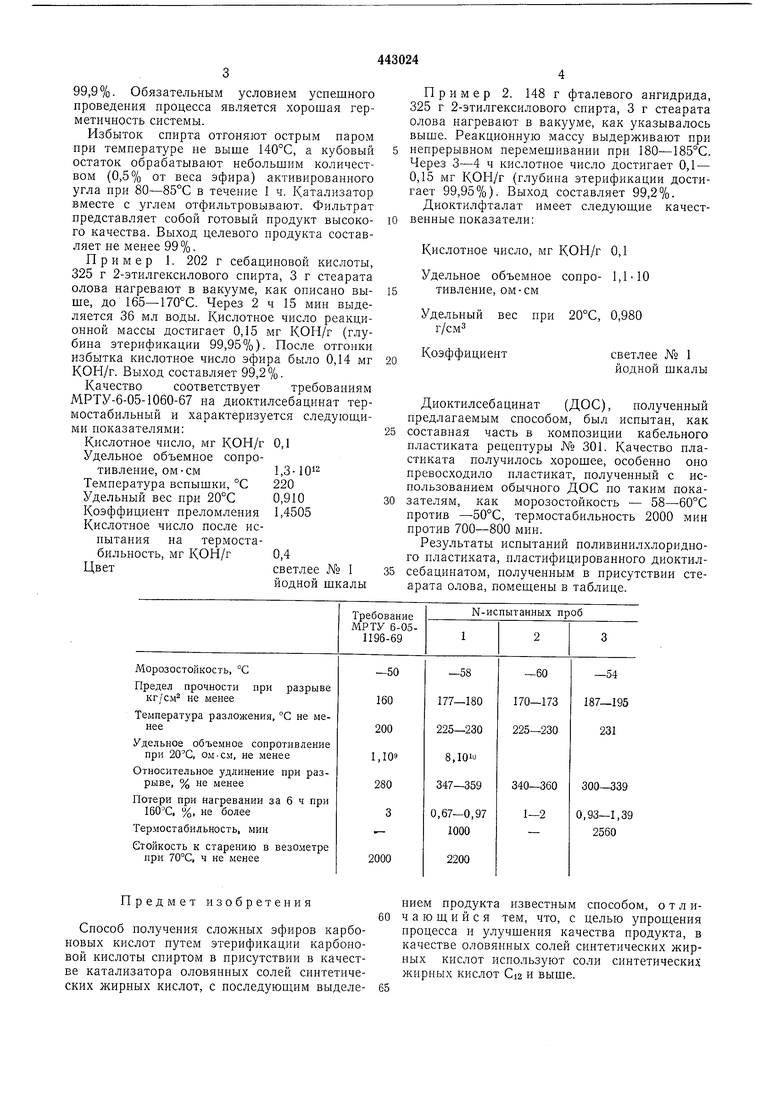

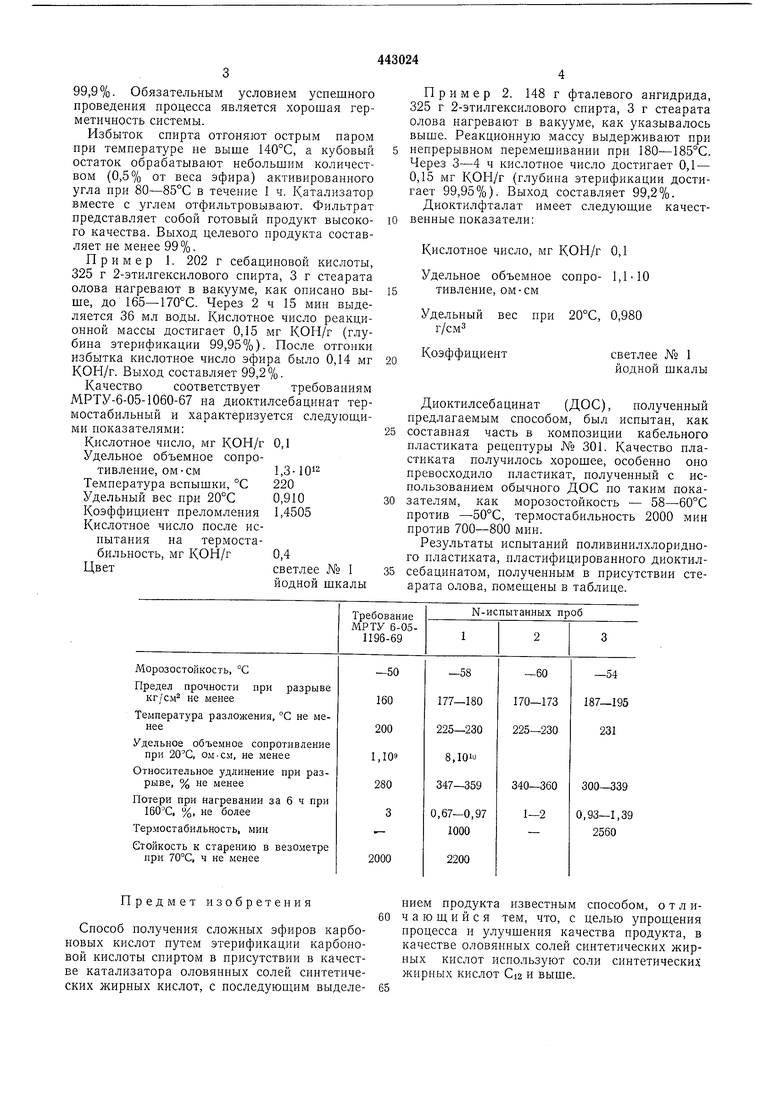

Результаты испытаний поливинилхлоридного пластиката, пластифицированного диоктилсебацинатом, полученным в присутствии стеарата олова, помешены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-ЭТИЛГЕКСИЛ)-СЕБАЦИНАТА | 2000 |

|

RU2199520C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ СЕБАЦИНОВОЙ КИСЛОТЫ | 1977 |

|

SU613587A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ | 2016 |

|

RU2631425C1 |

| ПЛАСТИФИКАТОР ДЛЯ КОМПОЗИЦИЙ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 2019 |

|

RU2716691C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ НА ОСНОВЕ 2-ЭТИЛГЕКСАНОЛА | 1994 |

|

RU2114819C1 |

| Способ получения пластификатора для поливинилхлоридной композиции | 2017 |

|

RU2643996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2064923C1 |

| Способ получения сложных эфиров | 1979 |

|

SU1038334A1 |

| ПЛАСТИФИКАТОР | 2004 |

|

RU2260606C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-ЭТИЛГЕКСИЛОВОГО) ЭФИРА АЗЕЛАИНОВОЙ ИЛИ СЕБАЦИНОВОЙ КИСЛОТЫ | 2022 |

|

RU2791393C1 |

Авторы

Даты

1974-09-15—Публикация

1972-03-20—Подача