зий можно использовать в количествах 26 - 252, предпочтительно 28 - 238, лучше 30 - 226 вес. ч. па млн. Такие количества калия, рубидия и/или цезия не обязательно должны быть общими количествами, этих металлов в катализаторе. Количество щелочных металлов находится на поверхности катализатора и его специально добавляют в катализаторы вместе с введением серебра. В зависимости от метода приготовления носителя, в порах носителя содержится значительное количество, часто до 10000 вес. ч. на млн. щелочных металлов (в больщинстве случаев калия). Предполагается, что от общего количества щелочного металла, который присутствует в порах носителя, активность и селективность катализаторов не зависит, в отличие от влияния щелочного металла, находящегося на поверхности вместе с серебром. Предлагаемые катализаторы содержат предпочтительно 3- 15 вес. % серебра в виде металлического серебра, в пересчете на общий катализатор, предпочтительно 4- 13 вес. %. Использование еще больщих количеств серебра не исключается, но с экономической точки зрения обычно не применяется. Серебро осаждают на внутренней и внещней поверхностях носителя и его следует равномерно диспергировать по всей поверхности обеих поверхностей. Физическая форма серебра, осаждаемого на носителе, может быть различной, но это обстоятельство не является решающим. Хорошие результаты достигаются в случае регулируемого содержания щелочного металла на поверхности катализатора, предлагаемого настоящим изобретением при условии, что серебро находится в форме равномерно распределенных в виде непрерывного слоя, хорощо прилипающих, практически полусферических .дискретных частиц, имеющих одинаковые размеры, составляющие в диаметре менее 1 мк (10000 А ). Наилучшие результаты получаются в случае использования катализатора такого типа при условии, что диаметр частиц серебра находится в пределах от 1000 до 10000 А , причем их средний диаметр составляет от 1500 до 7500 Носитель, который применяют для приготовления катализаторов, согласно изобретению, можно выбрать из больщого числа обычных пористых огнеупорных носителей, которые практически инертны по отнощению к исходным компонентам реакции окисления этилена, продуктам реакции в данных реакционных условиях. Такие обычные материалы могут быть природного происхождения или синтезированы, они должны предпочтительно иметь макропористую структуру, при которой удельдая площадь поверхности составляет менее 10, предпочтительно менее 2 . Кажущаяся пористость этих материалов носителя обычно превыщает 20%. Вполне приемлемые носители представляют собой материалы на основе кремнистых соединений или квасцов, такие как; окислы алюминия, древесный уголь; пемза; окись Mg; двуокись циркония, кизельгур; фуллерова земля; карбид кремния; пористые агломераты, содержащие кремний и/ / или карбид кремния, некоторые виды глины, искусственные и природные цеолиты; гелеобразные материалы на основе окислов металлов, содержащие окислы тяжелых металлов, в частности молибден и вольфрам; керамику и т. д. Огнеупорные носители, которые особенно приемлемы для приготовления предлагаемых катализаторов, представляют собой глинеземистые материалы, содержащие а - , предпочтительно с удельной поверхностью по Б. Е. Т. 0,03 - 1,0 , а кажущаяся пористость, измеренная в соответствии с обычной методикой по поглощению ртути или воды, находится в интервале 25 - 40 об. % Преимущества добавления определенных щелочных металлов, в соответствии с настоящим изобретением, особенно очевидны в случаях применения определенного тина носителей на основе а - АЬОз. Эти носители имеют почти одинаковые по размерам поры и могут быть охарактеризованы следующими параметрами: удельная поверхность находится в пределах от 0,1 до 0,8 , предпочтительно от 0,15 до 0,6 кажущаяся пористость находится в пределах от 42 до 56%, предпочтительно от 46 до 52%. Независимо от типа используемого носителя, предпочтительно предварительно формовать его в частицы, кусочки, комочки, цилиндрические таблетки, кольца, сферические гранулы, и тому подобные изделия, которые приемлемы для применения в процессах с неподвижным слоем. Обычные реакторы с неподвижным слоем для окисления этилена в больщинстве случаев выполняют в форме большого числа параллельных длинных трубок (в подходящем кожухе) диаметром приблизительпо от 2,5 до 5,1 см и длиной от 7 до 14 м, заполненных катализатором. В таких реакторах желательно применять носитель в форме круглых гранул, типа, например шариков, колец, диаметр которых составляет от 2,5 до 20,3 мм. Таким образом, предлагаемый катализатор включает в себя 1,5 - 20 вес. % (от общего веса катализатора) серебра и 0,00035 - 0,0030 г-экв/кг калия, рубидия и/или цезия, равномерно диспергированного совместно с серебром по поверхности пористого носителя с удельной поверхностью в пределах от 0,03 до 2 . Более предпочтительный катализатор содержит 3-15 вес. % серебра и 0,00040 - 0,00270 г-экв/кг катализатора щелочного металла - калия, рубидия и/или цезия. Наиболее предпочтительный катализатор содержит 4 - 13 вес. % серебра в виде прочно слипщихся полусферических дискретных частиц, имеющих одинаковый диаметр, величиной менее 1 мк, эти частицы соответствующим образом осаждают совместно с 0,00040 - 0,0019 г-экв/кг калия, рубидия и / или цезия, равиомерно распределенного по внутренней и внешней поверхностям а - AljOs, удельная поверхность которой находится в интервале от 0,1 до 0,8 .

Катализатор необходимо приготовлять таким путем, при котором обеспечивается совместное осаждение серебра и желаемого щелочного металла (щелочных металлов) на поверхностях каталитической подложки, поскольку одновременное осаждение с серебром оказывает большое значение на эффективность, достигаемую за счет добавления щелочных металлов.

Промотированные щелочными металлами серебряные катализаторы проявляют особенно высокую селективность в процессе прямого окисления этилена молекулярным кислородом в окись этилена.

В соответствии с предпочтительным вариантом серебряные катализаторы следует применять для получения окиси этилена путем контактирования кислородсодержащего газа, выделенного из воздуха и содержащего не менее 95% кислорода с этиленом в присутствии предлагаемых катализаторов при температуре в пределах 210-285, предпочтительно 225- 270°С.

В результате использования предлагаемых серебряных катализаторов в процессах получения окиси этилена достигается селективность в отношении окисления этилена в окись этилена при заданной степени конверсии этилена, превышающий степень конверсии, которая возможна при использовании обычных катализаторов.

Несмотря на то, что причина столь высокой селективности, которую проявляют применяемые катализаторы полностью неясна, экспериментально установлено, что применение обычных серебряных катализаторов (не содержащих щелочных металлов в количествах, соответствующих настоящему изобретению), вызывают разложение окиси этилена после ее образования, тогда как применение катализаторов, содержащих от 0,00035 до 0,0030 г-экв/кг осажденного щелочного металла или металлов, не вызывают даже незначительного разложения окиси этилена.

Пример 1.

Катализатор А, согласно изобретению, приготавливают следующим образом.

В качестве носителя для катализатора используют АЬОз в форме колец диаметром 8 .мм. Этот носитель содержит 99,3 вес. % сс-АЬОз, 0,4 вес. % кремнезема и 0,3 вес. % окислов других металлов; удельная поверхность носителя 0,24 , а кажущаяся пористость составляет 48 - 49 об. %. Средний диаметр пор носителя равен 4,4 мм; 80% ее пор имеет диаметр в пределах от 1,5 до 15 нм.

Носитель пропитывают водным раствором

соли серебра, содержавшим заданное количество калия. Этот раствор приготавливают следующим образом.

Окись серебра смешивают с водным раствором щавелевой кислоты, растворенной в этилендиамине, в результате чего образуется приблизительно 2 М раствор Ag2(EN)20264, где (EN - этилендиамин), после чего прибавляют 10 об. % этаноламина для перевода системы в восстановительное состояние. Нолученный раствор содержит около 22 вес. % серебра. В этот раствор прибавляют нитрат калия в количестве, нужном для достижения концентрации калия, 190 вес. ч. на млн. Носитель пропитывают раствором серебра, содержащим калий, причем для достижения полноты насыщения пропитывание осуществляют под разря.жением. Избыток жидкости удаляют и носитель немедленно помещают в печь с принудительной продувкой воздуха, в которой при температуре 290°С высушивают катализатор, и соль серебра восстанавливается до металлического серебра. Общая продолжительность нагревания около 3 час. Содержание серебра в катализаторе 7,8 вес. %, а содержание калия в катализаторе 60 вес. ч. на млн. (0,0015 г-экв/кг катализатора). Осадок серебра на катализаторе изучают с помощью электронного микроскопа. Согласно этим наблюдениям осадок состоит из дискретных частиц одинакового размера, с диаметром в интервале 0,2 - 0,4 нм (от 2000 до 4000 А ). Эти частицы равномерно распределены внутри и снаружи носителя. Повторное встряхивание показало, что частицы серебра прочно удерживаются на поверхности носителя катализатора А.

Для сравнения вышеописанный процесс приготовления катализатора повторяют с той разницей, что в данном случае в пропиточный раствор не вводят калия. Анализ показал, что в растворе присутствует калия не более 5 вес. ч./млн. Катализатор (катализатор Aj) содержит 7,8 вес. % серебра и имеет физическую микроструктуру, идентичную микроструктуре катализатора А.

Катализаторы А и AI подвергают сравнительным испытаниям в процессе получения окиси этилена. При этом 8-миллиметровые кольца катализатора А измельчают и 3,5 г частиц измельченного катализатора величиной от 30 до 40 мещ загружают в реакционную трубку диаметром 5 мм и длиной 125 мм. Над катализатором пропускают смесь воздуха с этиленом в присутствии хлорсодержащего замедлителя, при нижеследующих реакционных условиях.

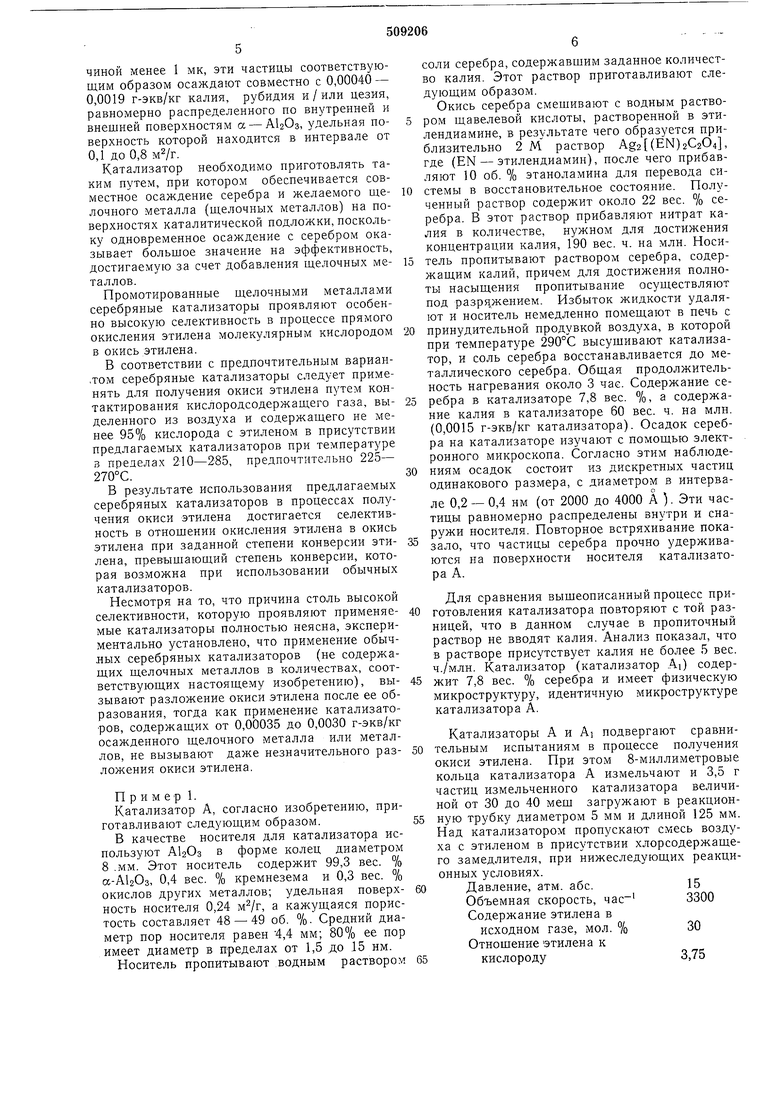

Давление, атм. абс.15

Объемная скорость, час-3300

Содержание этилена в исходном газе, мол. %30

Отношение этилена к кислороду3,75 Содержание замедлителя, ч. на млн., в расчете на хлор-эквивалент10-15 Реакционную температуру регулируют с учетом необходимости достижения степени конверсии кислорода 52% и определяют селективность катализатора в отношении окиси этилена. При использовании катализатора А для достижения обычной степени конверсии кислорода (52%) необходима температура 253°С. Установлено, что селективность в отношении окиси этилена составляет 78%. Напротив, в случае использоваиия катализатора, не охватываемого рамками настояш;его изобретения (катализатора AI), селективность в отношении окиси этилена составляет только 69%. П р и м е р 2. Катализатор В приготовят в соответствии со способом, описанным в примере 1 для приготовления катализатора А. Носитель, аналогичный использованному в примере 1, пропитывают водным раствором солей калия и серебра, который приготавливают следующим образом. Водный раствор нитрата серебра смешивают с водным раствором оксалата К. Собирают осадок оксалата Ag, промывают деионизированной водой до тех пор, пока не будет достигнуто содержание калия 800 ч. на млн. Этот оксалат Ag, содержащий К, затем растворяют в водном растворе этилендиамина и применяют для пропитки носителя способом, описанным в примере 1. Полученный катализатор содержит 7,8 вес. % серебра и соосажденного калия 62 вес. ч. на млн. Для сравнения, по такой же методике готовят катализатор Вь Однако при этом изменяют количество промывок оксалата серебра. Катализатор содержит осажденного калия 310 вес. ч. на млн. При использовании катализатора В в качестве катализатора окисления этилена, как это описано в примере 1, обычная степень конверсии на катализаторе В была достигнута при температуре 253°С, а селективность в отношении окиси этилена составляет 78,6%. Установлено, что катализатор BI неактивен, как катализатор процесса получения окиси этилена. Примерз. С использованием исходных материалов и, в соответствии со способом, которые описаны в примере 1, готовят ряд серебряных катализаторов с различным содержанием калия. Coстав таких катализаторов, каждый из которых содержит 7,8 ± 0,3 вес. % серебра, приведен в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления этилена | 1973 |

|

SU482935A3 |

| Катализатор для окисления этилена в окись этилена | 1978 |

|

SU1071210A3 |

| Катализатор для окисления этиленаили пРОпилЕНА B иХ ОКиСи | 1977 |

|

SU843707A3 |

| Способ получения окиси этилена | 1979 |

|

SU1060110A3 |

| СЕРЕБРЯННЫЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1987 |

|

RU2034648C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРЯНОГО КАТАЛИЗАТОРА, СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА И СПОСОБ АКТИВАЦИИ СЕРЕБРЯНОГО КАТАЛИЗАТОРА | 1994 |

|

RU2133642C1 |

| ПРОКАЛИВАНИЕ В ИНЕРТНОМ ГАЗЕ В ПРИСУТСТВИИ ОКИСЛЯЮЩЕГО КОМПОНЕНТА В НЕБОЛЬШОЙ КОНЦЕНТРАЦИИ | 2006 |

|

RU2411997C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА | 1986 |

|

RU2007214C1 |

| Катализатор для окисления этилена в этиленоксид | 1987 |

|

SU1831369A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

Каждый из этих катализаторов подвергают испытанию в течение длительного промежутка времени в пилотном реакторе для окисления этилена, диаметр которого равен около 45 мм, а длина около 12 м. Опыты проводят в следующих условиях.

Давление, абс. атм.15,3

Температура, °С245-260

Объемная скорость, час-3300

Содержание этилена в исходном

газе, %30

Отношение этилена к

кислороду3,5

Степень конверсии

кислорода, %

52

Оптимальное содержание замедлителя реакции, вес. ч. на млн., в пересчете на хлор-эквивалент -14

Результаты, этих опытов показывающие селективность катализатора по отношению к реакции окисления этилена до окиси этилена приведены в табл. 1.

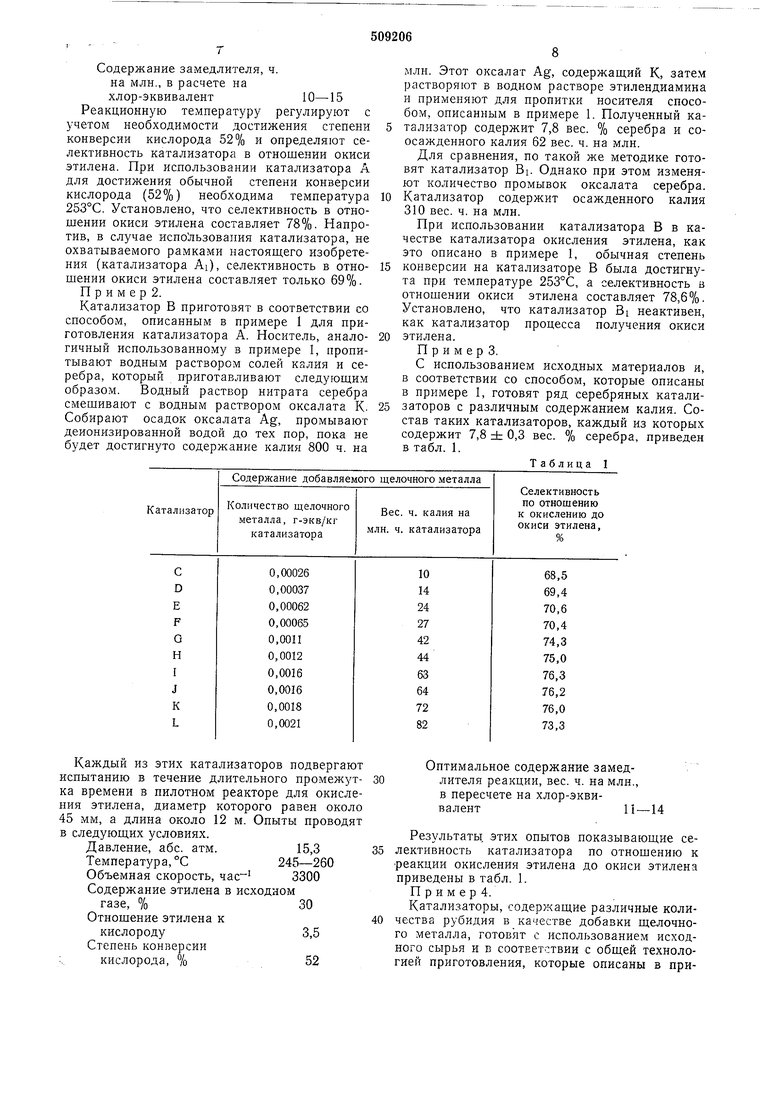

П р и м е р 4.

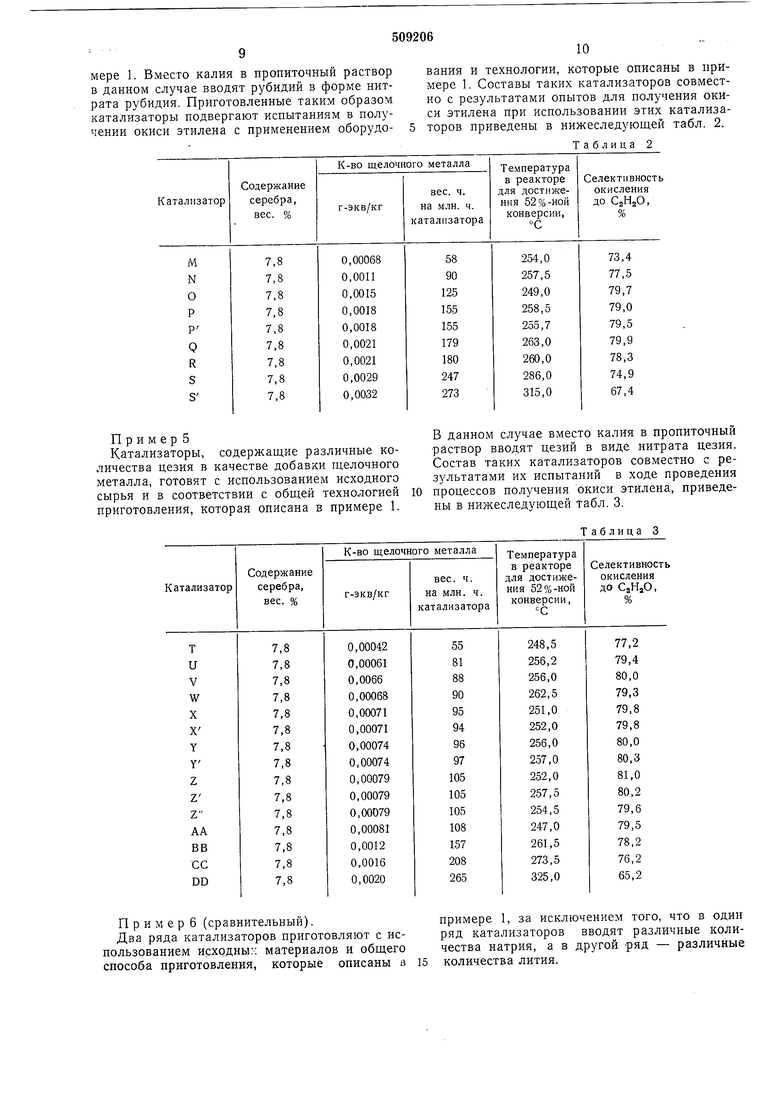

Катализаторы, содержащие различные количества рубидия в качестве добавки щелочного металла, готовят с использованием исходного сырья и в соответствии с общей технологией приготовления, которые описаны в примере 1. Вместо калия в пропиточный раствор в данном случае вводят рубидий в форме нитрата рубидия. Приготовленные таким образом катализаторы подвергают испытаниям в получении окиси этилена с применением оборудоП р и м е р 5

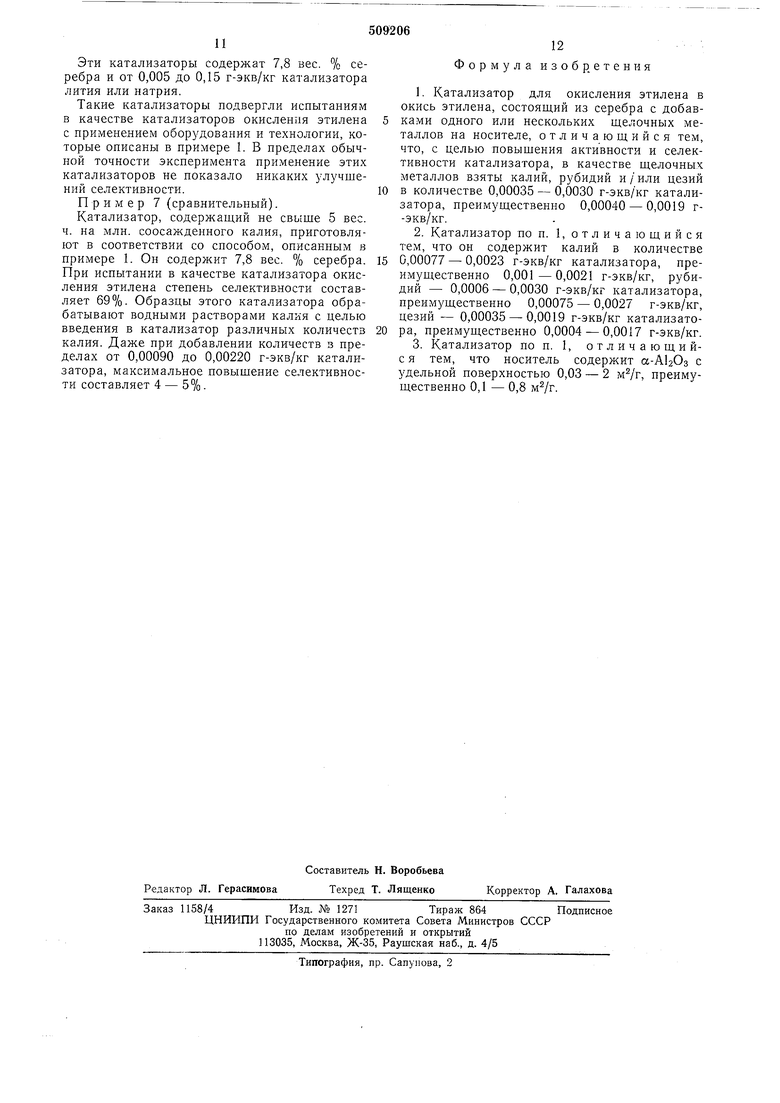

Катализаторы, содержащие различные количества цезия в качестве добавки щелочного металла, готовят с использованием исходного сырья и в соответствии с общей технологией приготовления, которая описана в примере 1.

П р И м е р 6 (сравнительный).

Два ряда катализаторов приготовляют с использованием исходны:: материалов и общего способа приготовления, которые описаны в

вания и технологии, которые описаны в примере 1. Составы таких катализаторов совместно с результатами опытов для получения окиси этилена при использовании этих катализаторов приведены в нижеследующей табл. 2.

Таблица 2

В данном случае вместо калия в пропиточный раствор вводят цезий в виде нитрата цезия. Состав таких катализаторов совместно с результатами их испытаний в ходе проведения процессов получения окиси этилена, приведены в нижеследующей табл. 3.

Таблица 3

Примере 1, за исключением того, что в один ряд катализаторов вводят различные количества натрия, а в другой ряд - различные количества лития.

И

Эти катализаторы содержат 7,8 вес. % серебра и от 0,005 до 0,15 г-экв/кг катализатора лития или натрия.

Такие катализаторы подвергли испытаниям в качестве катализаторов окисления этилена с применением оборудования и технологии, которые описаны в примере 1. В пределах обычной точности эксперимента применение этих катализаторов не показало никаких улучшений селективности.

Пример 7 (сравнительный).

Катализатор, содержащий не свыше 5 вес. ч. на млн. соосажденного калия, приготовляют в соответствии со способом, описанным в примере 1. Он содержит 7,8 вес. % серебра. При испытании в качестве катализатора окисления этилена степень селективности составляет 69%. Образцы этого катализатора обрабатывают водными растворами калия с целью введения в катализатор различных количеств калия. Даже при добавлении количеств з пределах от 0,00090 до 0,00220 г-экв/кг катализатора, максимальное повышение селективности составляет 4 - 5%.

12 Формула изобретения

0,00077 - 0,0023 г-экв/кг катализатора, преимущественно 0,001-0,0021 г-экв/кг, рубидий - 0,0006 - 0,0030 г-экв/кг катализатора, преимущественно 0,00075 - 0,0027 г-экв/кг, цезий - 0,00035 - 0,0019 г-экв/кг катализатора, преимущественно 0,0004 - 0,0017 г-экв/кг.

Авторы

Даты

1976-04-05—Публикация

1973-01-05—Подача